祥升煤礦3301 工作面切頂卸壓自動成巷技術研究

白 旭 飛

(山西潞陽煤炭投資經營管理有限公司,山西 壽陽 045000)

0 引 言

我國的煤礦大都數采用尺寸較大的區段煤柱來保護工作面的巷道,但是留設區段煤柱存在著資源浪費、煤柱應力集中現象明顯以及采空區發火等一系列問題。近年來,隨著煤炭資源的日益枯竭,無煤柱開采技術由于其能夠解決煤炭資源的浪費、緩解生產接續緊張以及解決頂板控制困難等優勢,逐漸被大多數礦井所青睞。

2008 年何滿潮院士以及陳上元,郭志飚等提出“切頂短壁梁”理論, 即在采空區側通過定向爆破形成預裂切縫,在工作面回采過程中利用礦壓切斷部分頂板的應力傳遞,使巷道自動成形,從而實現無煤柱開采,并逐步形成切頂卸壓自動成巷完整技術工藝, 稱之為長壁開采110 工法。我國學者在何滿潮院士的基礎上對切頂卸壓開采技術進行了深入的研究,并在多處礦井進行了現場實踐,均取得了較好的經濟效益[1,2]。

1 工作面概況

祥升煤礦3301 工作面北側為聚金灣洗煤廠,東側為亨元煤業有限公司,該工作面上方石門河橫穿工作面,周圍均為農用耕地。地面標高:+1080m,工作面標高:+885-+920m, 工作面埋深215- 416m。

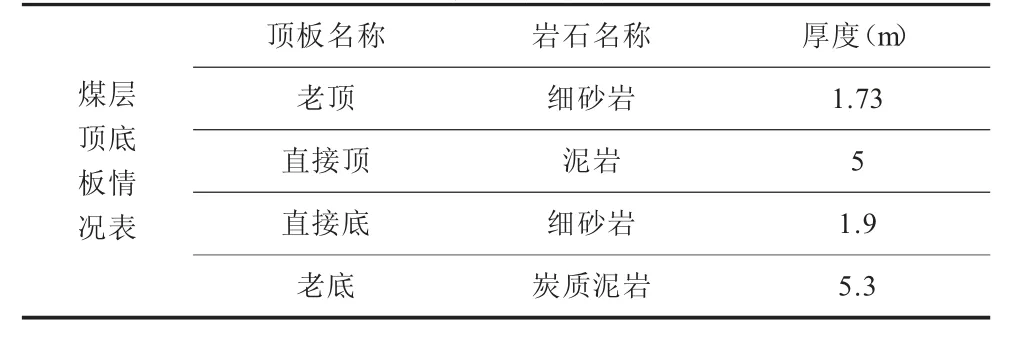

3301 綜采工作面是祥升煤礦礦3# 煤三采區第一個工作面。東面為亨元煤業6#、8# 煤采空區。其余周邊均為實體煤層。工作面可采走向長度966 m,切眼斜長210 m。頂底板巖性見表1。

表1 頂底板巖性表

2 頂板預裂切縫設計

本文擬采用“切頂卸壓預裂頂板+ 補強錨索支護”為主體的設計方案,在工作面的一側布置預裂切縫孔,通過炸藥將頂板以上關鍵塊切斷,同時采用補強錨索對頂板進行補強加固。

2.1 頂板預裂切縫參數

近年來興起的聚能爆破技術,在礦井生產中得到了較好的應用,聚能爆破技術是將炸藥爆炸后所產生的能量通過特定的聚能裝置使得炮孔圍巖在垂直于巷道走向的方向上受拉,而在平行于巷道走向的方向受壓,依靠巖石抗壓怕拉的特性,使巷道上覆巖層能夠按設預設方向拉裂成型,從而實現被爆破體按設定方向張拉斷裂成型[3]。該工藝對比以往的炸藥直接爆破,有著諸多的優點,如施工工藝簡單、爆破炸藥單耗小以及鉆孔周邊巖體所受損傷小等一系列優點。

2.1.1 預裂切縫高度

根據以往經驗,預裂切縫的高度應滿足大于2.5 倍的采高;

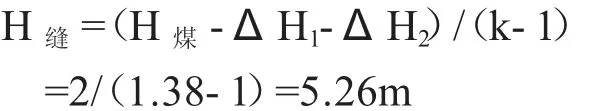

式中:H煤為采高,取 2.0m;ΔH1為頂板下沉量,m;ΔH2為底臌量,m;K 為頂板巖石的碎漲系數,1.3~1.5,通過加權平均計算得采空區頂板垮落后巖石碎脹系數k 為1.38。

在不考慮底臌及頂板下沉的情況下:

綜合考慮上述計算結果,同時考慮頂板上覆巖層的巖石分布情況,預裂切縫孔深度初步取值為H縫=6.0m。

2.1.2 預裂切縫角度

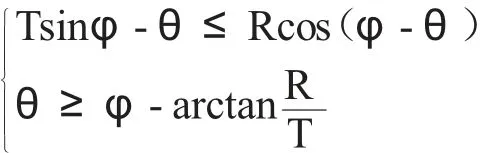

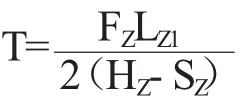

切頂角度是指頂板切縫與鉛垂方向的夾角。按照切頂卸壓機理,預裂切縫結構面兩側巖塊需沿切縫順利滑落,避免形成鉸接巖梁結構以傳遞上覆巖層壓力。為此,建立力學分析模型如圖1 所示,假設在切縫結構面的兩側巖塊間形成鉸接巖梁,切縫結構面與垂直面成θ 角,巖梁的厚度為h,長度為L,巖塊B 有滑落趨勢時,巖塊A 在水平擠壓力T 的作用下沿切縫接觸面對巖塊B 將產生摩擦阻力fk[4]:

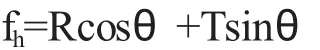

而巖塊B 沿切縫的接觸面受到滑動作用力fh為:

若fh≥fk,則鉸接處巖塊B 沿切縫結構面滑落,由此可得切頂角度應滿足:

巖塊A 與巖塊B 之間的水平擠壓力T 可用下式進行計算:

式中:FZ為巖塊B 及其上覆軟弱巖層重量,kN;Lz1為巖塊B 沿工作面傾向的長度,即巖層頂板沿工作面傾向的斷裂步距;Hz 為巖塊B 的厚度,即巖層厚度 4.0m;Sz 為 B 巖塊回轉下沉量,SZ=ηmLZ1,η為頂板下沉系數,取0.02,LZ2為巖塊B 沿工作面走向長度, 即巖層頂板沿工作面走向斷裂步距

為巖層趨向斷裂時的安全系數,取 n=3[4]。

式中:SΔ為巖塊 B 的面積,SΔ=LZ1LZ2/2,m2;Hzi為關鍵塊及上覆軟弱巖層的厚度,m;γzi為關鍵塊及其上覆軟弱巖層的各層容重,kN/m3[4]。

圖1 切縫結構面處巖塊咬合平衡

由理論計算可得,切縫角度為15°(傾向采空區側鉛垂線夾角)。

2.1.3 預裂切縫裝藥量

根據現場實踐經驗先取切縫孔間距為500mm,在上述切縫高度、角度以及孔間距確定的情況下,通過現場爆破試驗確定裝藥量,一次爆破孔數以及爆破方式等。具體方案為先進行單孔爆破確定每個鉆孔的裝藥量,再進行間隔爆破,驗證炮孔間距是否合理,最后進行連續爆破試驗確定單次起爆孔數。爆破方式試驗有單孔爆破、間隔爆破以及一次連續爆破。

由現場爆破試驗可以得到,在3310 皮順和3301 專用回風巷交界處開始進行切縫鉆孔施工并預裂爆破,切縫鉆孔布設于3310 皮順回采側,切縫孔間距500mm,角度15°,鉆頭直徑為48mm,深度6000mm,采用三級煤礦乳化炸藥,炸藥規格為直徑Φ32 ×400mm/ 卷, 單孔裝藥 9 卷, 封泥長度1200mm。

2.2 補強錨索設計方案

由于在切頂過程以及采動過程中會產生壓力影響巷道的穩定性,因此需要在預裂頂板前采用補強錨索補強加固,以保證巷道的穩定性。

根據相似礦井設計經驗,并結合補強錨索在留巷過程中所起到的懸吊上覆巖層的作用,因此在設計補強錨索時應綜合頂板巖層的分布(尤其是上覆堅硬穩定巖層的位置)、巷道現有支護參數及瓦斯抽放鉆孔的布置情況,因此補強錨索設計長度為8.3m。

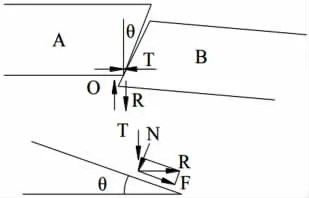

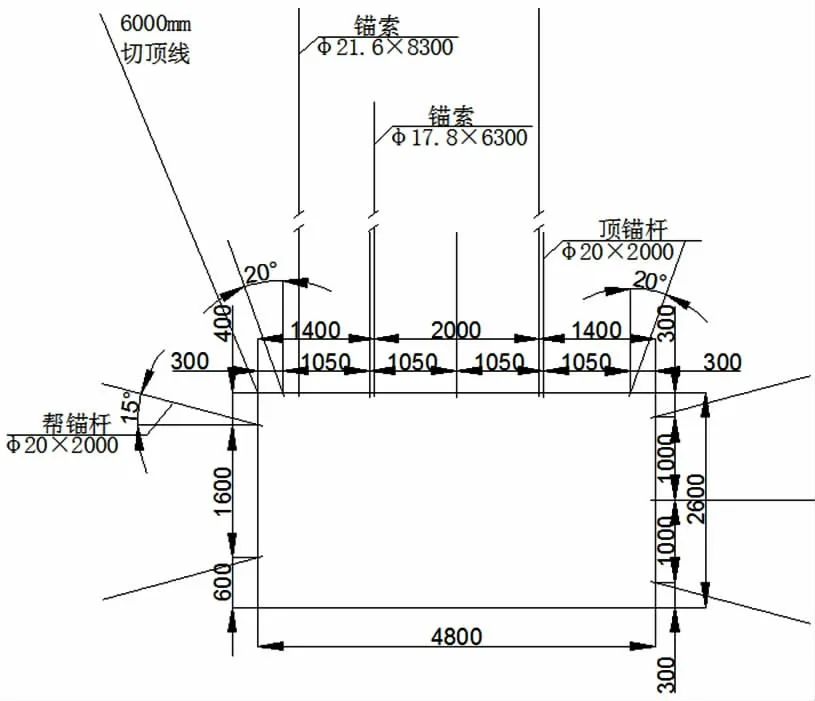

結合相似礦井以及以往設計經驗,并考慮礦井現有支護方案,此次補強錨索支護方案參數為:沿著工作面走向的方向,布置2 列錨索,均垂直于頂板, 第一列補強錨索距工作面 500mm, 排距1000mm;第二列距巷道副幫1400mm 布置,排距2000mm。在第一列相鄰補強錨索之間使用W 鋼帶進行連接,補強錨索支護圖如圖2 所示,巷道支護展開見圖3。

圖2 補強錨索支護設計

圖3 補強錨索加強支護巷道展開圖

補強錨索取為1×19 芯的φ21.6mm 高強度鋼絞線,長度為8300mm,預緊力不小于25t,其他參數同普通頂板錨索。

2.3 巷道臨時支護

在巷道現有支護的情況下,為保護切頂卸壓區域附件的安全性,除補強錨索外還需要進行臨時支護。根據以往現場監測數據,將工作面附近劃分為超前支護區(工作面前方30m)、超后臨時支護區(工作面后方200m)以及成巷穩定區,不同分區根據需要采取不同的支護措施[5]。

2.3.1 超前支護區(煤壁前方0~30m)

此段巷道位于工作面超前采動影響區,需要超前加強支護,結合工作面現有設備條件,采用單體液壓支柱配合"π" 型梁進行超前支護。巷道支護斷面及參數如圖4 所示。

2.3.2 架后臨時支護區(架后0~200m)

此段巷道動壓影響明顯,頂板壓力較大,因此此段區域需要臨時加強支護。主要采用單體支柱進行頂板支護,采用鋼筋網、單體支柱與可伸縮U 型鋼進行聯合擋矸支護。巷道支護斷面及參數如圖5 所示。

2.3.3 成巷穩定區(架后200m 之后)

此段巷道受采動影響很小,頂板已趨于穩定狀態,可將臨時支護單體撤掉,只保留可伸縮U 型鋼進行擋矸支護[6]。巷道支護斷面如圖6 所示。

3 實施效果分析

根據上述理論分析及實踐經驗所獲得切頂卸壓的關鍵參數,在祥升煤礦3301 工作面進行了現場應用。

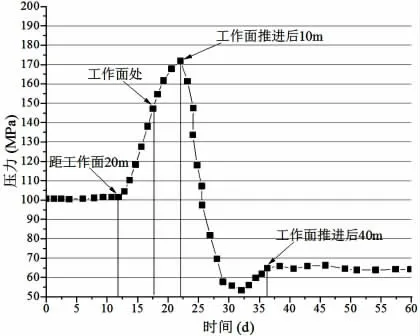

圖7 錨索受力檢測曲線

由圖7 錨索受力檢測曲線可以反映出切頂卸壓的作用過程以及切頂的效果。工作面超前動壓影響范圍大約為20m 左右,在工作面前方5~10m,工作面超前動壓影響顯著,錨索受力急劇增大,錨索受力從100MPa 增大到170MPa,當工作面推過后,錨索上的受力急劇減小,當工作面推過后40m 左右,錨索上的受力趨于穩定,數值約為68MPa,表示頂板已經沿著預裂切縫斷裂并切落卸壓。

4 實施切頂卸壓的價值

4.1 綜合效益

節約資源,提高資源利用率、緩解了采掘接續矛盾、有利于巷道的維護、減小了工人的勞動強度、保障了安全生產以及有利于提高生產效率。

4.2 經濟效益

按照3301 工作面皮帶順槽留巷長度842m核算:

1)常規布置方法。布置842m 巷道,人工費85.2萬元,材料費211.8 萬元,合計297 萬元。

2)切頂留巷布置方法。計算依據:包括切縫鉆機、單體柱費用時(折舊按10%):切頂留巷布置842m 巷道,人工費 67 萬元,材料費 222.5 萬元,合計 289.5 萬元。

3)經濟效益對比。常規布置方法,巷道成本費為3527 元/m;切頂留巷布置方法,巷道成本費2955 元/m,每米可節約資金572 元。

5 結 論

1)針對祥升煤礦3301 工作面具體條件,通過理論計算與工程類比確定切頂卸壓的具體參數為:切縫高度6.3m、角度15°、切縫孔間距為500mm。

2)采用切頂留巷布置方法,巷道成本費每米可節約資金572 元。

3) 祥升煤礦采用切頂卸壓自動成巷技術現場應用效果良好。