關于選煤弧形篩中的篩板弧形座結構性能研究

姚 軍

(霍州煤電集團辛置煤礦,山西 霍州 031412)

0 引 言

隨著技術的不斷發展,風能、水能已逐漸成為國家發展的重要能源,但目前國家對能源的需求仍以煤炭資源為主,提升高所開采煤礦的質量已成為促進國家快速發展的重要工作[1]。而選煤弧形篩則是提高煤礦質量的重要設備,在保障煤礦質量及利用率方面起動了決定性作用。篩板弧形座作為選煤弧形篩中的關鍵部件,由于其經常處于長時間作業狀態,加上所承受的物料經常處于超負荷狀態,導致篩板弧形座的局部區域出現了疲勞破壞現象,直接導致了設備工作效率及企業經濟效益的降低[2]。因此,采用了虛擬仿真技術,通過建立篩板弧形座的仿真模型,開展了其結構的應力變化及疲勞壽命分析,并對其結構改進的效果進行了分析,這為提高篩板弧形座的結構強度、降低設備故障概率具有重要作用。

1 選煤弧形篩工作原理分析

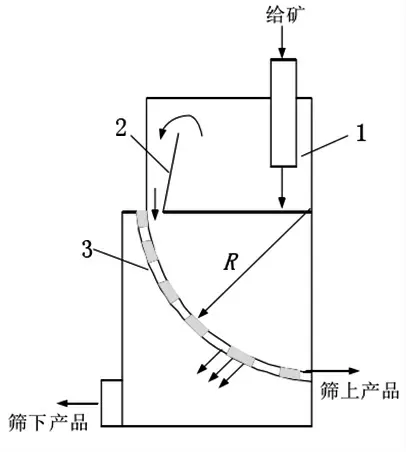

以VSB3020 型選煤弧形篩為例,其結構主要包括篩板弧形座、篩箱、減振彈簧、振動電機等部件組成,通過振動電機的振動,帶動篩板弧形座和篩面等部件的相互諧振,實現對煤礦中煤泥水的分離回收[3]。其中,篩板弧形座是弧形篩的重要部件,主要通過上下兩端與振動器連接,中間振動桿與彈簧連接,同時,在其中間分布著5 個楔子柱,實現對篩板與弧形座的固定連接。而篩板則主要負責對煤泥水進行過濾,過濾后的煤泥水流至底板上,并從煤板上卸口排出[4]。整套設備的工作原理為:設備啟動后,帶有顆粒的煤粒進入篩板,通過不同孔徑的小孔進行不同粒徑的煤石分層,遠離篩板的煤粒流動速度快,靠近篩板的煤粒速度慢,不同流動速度的煤粒在離心力作用下分別從篩縫中流出;同時,當弧形篩出現堵塞時,在振動電機作用下,帶動篩板弧形座產生諧振,以此實現堵塞的煤粒快速掉落,有效防止了弧形篩發生嚴重堵塞現象[5]。VSB3020 型選煤弧形篩的結構示意圖如圖1 所示。

2 篩板弧形座結構模型建立

2.1 三維模型建立

根據選煤弧形篩的結構特點,以VSB3020 型篩板弧形座實際的結構尺寸,采用Solidworks 軟件,對其進行了三維模型建立。在建模過程中,由于上下兩端的螺栓孔主要與振動器進行連接,為篩板弧形座結構中的關鍵特征,故對此4 個螺栓孔進行了特征保留,而結構中的其他較小圓孔、圓弧及倒角則進行了特征簡化,由此,建立了篩板弧形座的三維模型圖,如圖2 所示。

圖1 選煤弧形篩結構示意圖

圖2 篩板弧形座三維模型圖

2.2 仿真模型建立

結合建立的三維篩板弧形座結構模型圖,將其導入至ABAQUS 軟件中,對其進行了強度分析模型建立。由于篩板弧形座實際材料為Q235 材料[6],故在軟件中對其進行了Q235 材料設置,其材料主要物理參數如表1 所示。同時,根據篩板弧形座的結構特點,對其進行了四面體實體單元設置,網格大小設置為10mm,網格單元為15458 個,仿真時間設置為2s,其網格劃分圖如圖3 所示。另外,由于篩板弧形座主要承受著來自振動電機的振動力和自身重力作用,故對其施加了重力加速度9.8g/s2。并對上下兩端的4 個螺栓孔進行了彈性約束,以使仿真模型與實際工作狀態基本吻合。由此,完成篩板弧形座的仿真模型建立。

表1 篩板弧形座材料性能參數

圖3 篩板弧形座網格劃分圖

3 篩板弧形座結構性能分析

3.1 應力變化分析

結合建立的篩板弧形座仿真模型,對其結構性能開展了仿真分析研究。得到了其應力變化圖,如圖4所示。由圖可知,篩板弧形座整體結構的應力集中現象并不明顯,絕大部分區域的應力值均相對較小(即圖中藍色區域),而最大應力主要集中在上下兩端的4 個螺栓孔處以及與中部振動桿連接處(即圖中亮色區域),最大應力值220.5MPa,已相當接近篩板弧形座結構的屈服強度。篩板弧形座在長期及惡劣環境下工作,極容易在此應力集中部位率先發生結構斷裂或疲勞失效現象,成為整個結構中的薄弱部位。故應對其結構進行結構加強改進,以此保證篩板弧形座的結構安全。

3.2 篩板弧形座疲勞壽命分析

通過仿真分析,也得到了篩板弧形座在25Hz 工作頻率下的疲勞壽命結果,其疲勞壽命云圖如圖5 所示。圖中,不同顏色及數值代表篩板弧形座疲勞壽命的循環次數,數值越小,代表結構的壽命越短,越容易發生疲勞失效問題。由圖可知,篩板弧形座整體結構的最小疲勞壽命循環次數為9.439×106次,主要集中在結構上下兩端的4 個螺栓孔處,而由于本次仿真時間為2s,工作頻率為25Hz,故螺栓孔處的最終最循環次數為2×25×9.439×106=4.72×108次,未達到振動篩要求循環次數至少達到109次標準,由此,該螺栓處在同樣工作條件下,會更容易率先發生疲勞失效現象,此結論也與前文的應力分析結論基本一致。另外,篩板弧形座中的振動桿連接處及其他部分雖循環次數相對較高,但在其長期使用過程中,也容易發生疲勞破壞,也應該隨時關注其結構的使用情況。

4 篩板弧形座的改進應用分析

結合前文對篩板弧形座結構應力及疲勞壽命的分析研究,得出其上下兩端的4 個螺栓孔及中部振動桿為整個結構的薄弱部位,在使用中更容易發生結構破壞或疲勞失效現象,故需對其結構進行改進設計,具體如下:

1)在篩板弧形座結構特點基礎上,將山下兩端的4 個螺栓孔處結構進行加厚,厚度整體增加2mm,并并對螺栓孔周邊的直角進行圓弧過渡,以加強其結構的整體強度;

2)對篩板弧形座中的振動桿處進行焊接加強,將其焊縫高度增加至6~7mm,同時,在振動桿內側連接處焊接2mm 加強塊,保證振動桿連接處的應力集中;

3) 將篩板弧形座的結構材料為結構強度更高的Q345 材料,必要的時候可對結構中的關鍵部位進行調質或淬火處理,以此提高其結構強度;

4)加大對篩板弧形座結構的定期巡檢,針對其結構出現變形過大或開裂等問題時,及時采取措施進行維修。

在完成篩板弧形座的結構改進后,為進一步驗證其結構性能,將其再次安裝在VSB3020 型弧形篩設備中進行了將近5 個月的應用驗證。篩板弧形座實際運行中,整體結構基本未出現變形,且4 個螺栓處基本也未出現結構明顯的變形或開裂現象,弧形篩因篩板弧形座出現故障而導致的設備停機現象也同比降低了80%,在此5 個月時間內間接給企業減少了約8萬元的費用支出。由此可說明,改進后的篩板弧形座具有更高的結構強度和使用壽命,能更好的滿足弧形篩的使用需求,驗證了此結構具有較高的可行性。

5 結 論

目前,對結構變形規律的掌握,除了利用試驗方法進行分析研究外,采用虛擬仿真技術的方法,已成為當下較小成為分析設備結構性能的重要工具。因此,以選煤弧形篩工作原理分析為基礎,通過建立篩板弧形座結構仿真模型,開展了其結構的結構特性研究,找到了其結構中的4 個螺栓孔、中部振動桿處為整個結構的薄弱部位,極容易發生結構疲勞失效問題,由此對篩板弧形座進行了改進設計和應用驗證,結果表明,改進后的篩板弧形座具有更好的結構性能,對降低弧形篩設備的故障率及減少企業的經濟費用支出起到重要作用,也為后期開展篩板弧形座的進一步優化改進提供了重要參考。