卷煙制造設備預測性維修實施前提評估標準研究

江志凌,劉艷超,熊堅,楊華強

(湖北中煙工業(yè)有限責任公司,湖北 武漢 430040)

1 預測性維修概述

預測性維修(Predictive Maintenance)是智能工廠設備智能化的一個重要能力,設備預測性維修是以狀態(tài)為依據(jù)的維修,通過對設備的運行狀態(tài)如噪聲、振動、發(fā)熱、裂紋、能耗變化、物耗變化、產(chǎn)品質(zhì)量變化等主要部位進行定期監(jiān)測和故障診斷,利用大數(shù)據(jù)分析手段,對設備狀態(tài)、產(chǎn)出產(chǎn)品質(zhì)量、生產(chǎn)過程物耗能耗等信息進行關(guān)聯(lián)性分析,從而判斷故障和異常的性質(zhì),預測隱患的發(fā)展趨勢,找出設備或關(guān)鍵部件更加合理的維修周期,預先制定預測性維修計劃,確定機器應該修理的時間、內(nèi)容、方式和必需的技術(shù)和物資支持。預測性維修包括狀態(tài)監(jiān)測、狀態(tài)預測、故障診斷和維修決策多位合一體,狀態(tài)監(jiān)測和故障診斷是基礎(chǔ),狀態(tài)預測是重點,維修決策得出最終的維修活動要求,監(jiān)測、預測、診斷和維修四位一體的過程。目前預測性維修在航空發(fā)動機、風電、礦山機械等行業(yè)均已落地實施并逐步推廣,例如卡特彼勒通過監(jiān)控礦山機械實現(xiàn)設備狀態(tài)預警、空客對運營的飛機發(fā)動機實現(xiàn)遠程狀態(tài)監(jiān)控以指導維修。

在卷煙制造領(lǐng)域,國內(nèi)絕大多數(shù)卷煙制造工廠已應用國際先進水平的卷煙生產(chǎn)線,實現(xiàn)了卷煙生產(chǎn)物理層級的高度自動化,為設備預測性維修的開展奠定了良好的基礎(chǔ),因此各卷煙工業(yè)企業(yè)均開展設備預測性維修的探索試點工作,但截至目前為止,設備預測性維修仍然處于驗證階段,而鮮有落地。因此,本次研究旨在通過對設備預測性維修的關(guān)鍵成功要素進行分析,探索歸納預測性維修落地實施的前提及評判標準,以更好的指導煙草行業(yè)設備預測性維修的開展和落地實施。

2 預測性維修落地實施難點分析

預測性維修的實施路徑是從數(shù)據(jù)挖掘到數(shù)據(jù)建模的過程,在整個信息系統(tǒng)落地實施過程中至關(guān)重要。預測性維修模型的建立會經(jīng)歷從數(shù)據(jù)抽取與探索到數(shù)據(jù)整合與清洗,再到數(shù)據(jù)集采樣與評價指標選擇,最后建立數(shù)據(jù)模型及模型評估的過程,而在這個過程中,高質(zhì)量的數(shù)據(jù)是建模的重要保障。

武漢卷煙廠在2018年搬遷新廠后,對信息系統(tǒng)進行了大幅更新,奠定了一定的數(shù)據(jù)基礎(chǔ),遂以P102卷接機進行設備預測性維修探索,選取過往7個月,設備本體數(shù)據(jù)、運維數(shù)據(jù)、數(shù)采數(shù)據(jù)共計50萬行數(shù)據(jù)進行設備故障預測模型構(gòu)建,對于采集到的數(shù)據(jù),從107個基礎(chǔ)指標中篩選出10個與卷接機故障相關(guān)性強的基礎(chǔ)指標,進行數(shù)據(jù)清洗(具體包括數(shù)據(jù)合并、過濾和標準化)、數(shù)據(jù)集均衡化處理、數(shù)據(jù)集采樣以及評價指標選擇,形成可支持模型訓練與驗證的數(shù)據(jù)集。利用數(shù)據(jù)集對選定的算法進行模型訓練,用訓練好的模型,對驗證數(shù)據(jù)進行預測,從中選出最優(yōu)算法,進行設備故障的模擬測試,最終構(gòu)建的模型通過模擬測試,能夠?qū)崿F(xiàn)對潛在故障提前1h的預測。

但對預測結(jié)果進行分析后發(fā)現(xiàn),盡管最終模型實現(xiàn)了對設備預測性維修的反復驗證,但僅能預測到故障可能發(fā)生,無法對故障的具體類型以及潛在發(fā)生故障的設備零件進行指向性預測。究其原因是在建模過程中,數(shù)據(jù)質(zhì)量較差導致,因為缺失數(shù)據(jù)較多(數(shù)據(jù)總體缺失率為15%),導致樣本量數(shù)據(jù)不足,因此在后期數(shù)據(jù)處理的時候需要進行缺失數(shù)據(jù)填充,以增加數(shù)據(jù)樣本量。

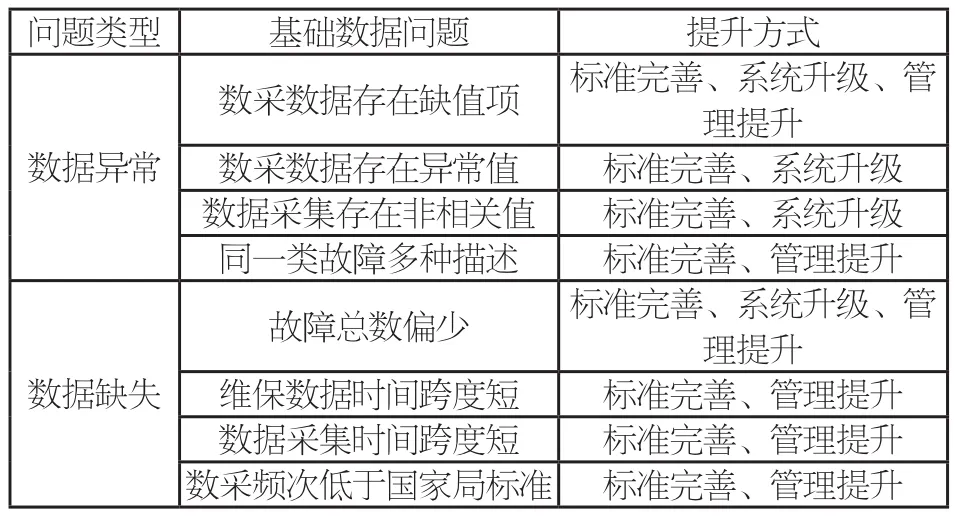

卷煙制造是一個農(nóng)產(chǎn)品的物理化學加工過程,設備性能的變化會從設備運行狀態(tài)、能耗狀況、產(chǎn)品質(zhì)量狀況的趨勢變化中展現(xiàn)出來,因此在進行設備預測性維修的時候,需要綜合考慮設備運行數(shù)據(jù)、能耗數(shù)據(jù)、質(zhì)量變化數(shù)據(jù)、物耗數(shù)據(jù)、運維記錄等進行綜合判斷。不僅要求數(shù)據(jù)采集全面、準確、完整、滿足時序性,而且要在信息系統(tǒng)中將數(shù)據(jù)進行打通,實現(xiàn)集成,但通過對目前建模所用的數(shù)據(jù)種類進行分析后發(fā)現(xiàn),各類型數(shù)據(jù)散落在不同的信息系統(tǒng)之中,無法根據(jù)生產(chǎn)批次對數(shù)據(jù)按照時序性進行自動集成,人工匹配數(shù)據(jù)量大且存在較大誤差,不具備操作性。這就導致模型在理論上可行,但難以實用化。同時對設備維修數(shù)據(jù)進行分析發(fā)現(xiàn),由于維修故障記錄要求暫未統(tǒng)一帶來的維修記錄缺失、同一故障記錄描述不統(tǒng)一等問題,均為后續(xù)的數(shù)據(jù)整理和清洗帶來較大困難。對問題類型進行分析后歸納如表1所示。

表1 維修基礎(chǔ)數(shù)據(jù)分類表

由于數(shù)據(jù)標準、信息系統(tǒng)集成、管理水平的制約,導致設備預測性維修在理論上可行,但難以實用化。因此有必要從這三個方面入手,對影響設備預測性維修落地實施的基礎(chǔ)條件進行量化分析,并基于分析結(jié)果提出具有針對性的提升策略。

3 卷煙工廠設備預測性維修實施前提評價模型

為更好的判斷企業(yè)是否具備開展預測性維修的前提,需要對現(xiàn)狀進行有效評估,對設備預測性維修落地實施的各項前提條件進行量化分析。首先,通過對各影響要素的梳理歸納,引入預測性維修指標體系;進而,在建立指標體系的基礎(chǔ)上,提出可行性評價指數(shù)算法,得到預測性維修開展可行性的量化評估結(jié)果,為最終的落地實施提供輔助決策。

3.1 預測性維修實施前提評價指標體系

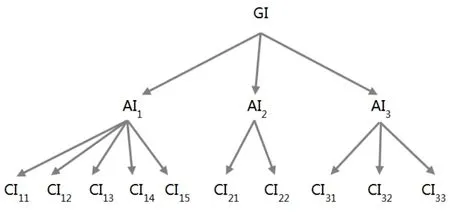

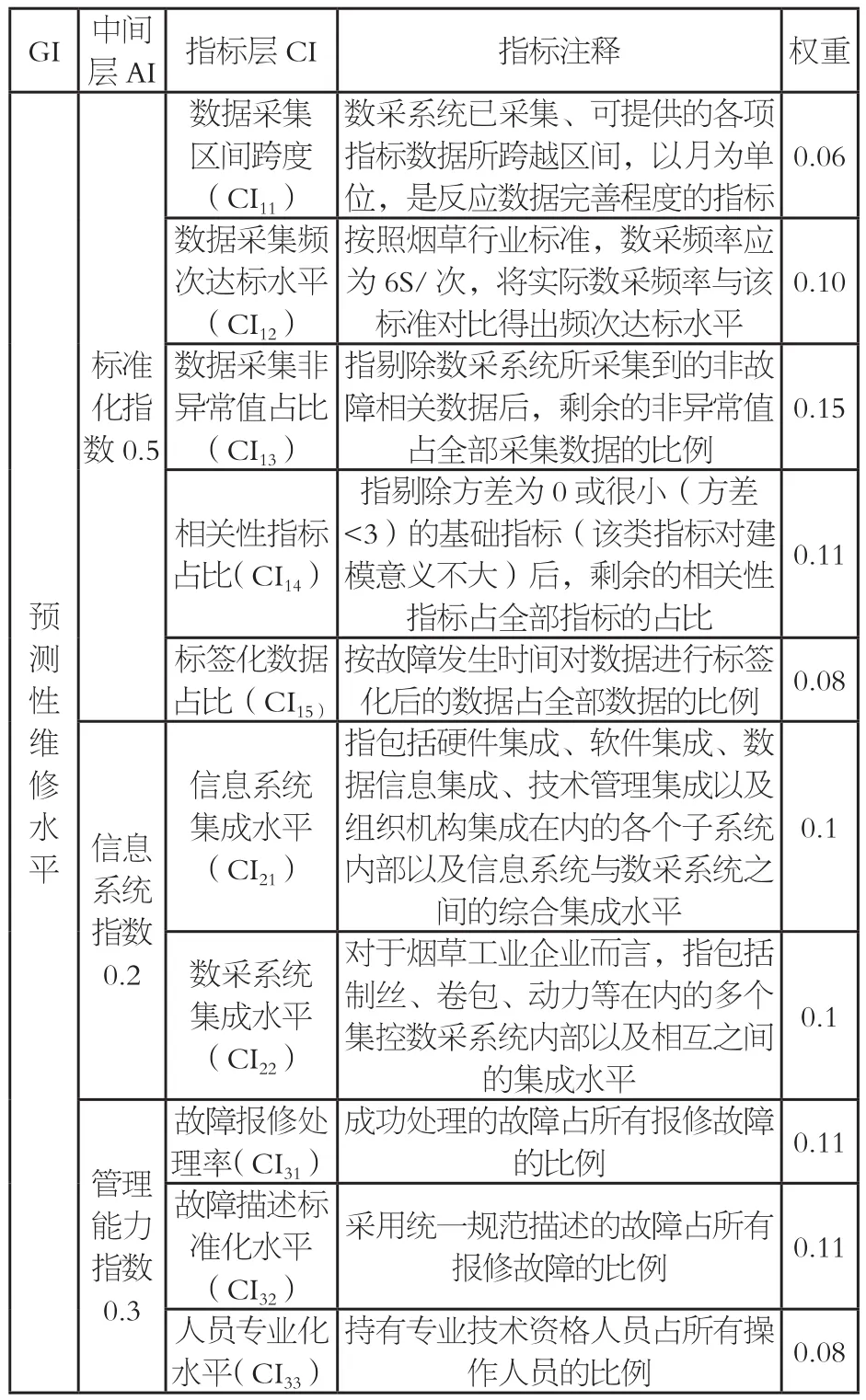

預測性維修評價指標體系分為三層:第一層即總目標GI為預測性維修水平;中間層指標包括數(shù)據(jù)標準化指數(shù)(AI1),信息系統(tǒng)指數(shù)(AI2),管理能力指數(shù)(AI3);指標層為數(shù)據(jù)采集區(qū)間跨度(CI11)數(shù)據(jù)采集頻次達標水平(CI12),數(shù)據(jù)采集異常值占比(CI13),相關(guān)性指標占比(CI14),標簽化數(shù)據(jù)占比(CI15),信息系統(tǒng)集成水平(CI21),數(shù)采系統(tǒng)集成水平(CI22),故障報修處理率(CI31),故障描述標準化水平(CI32),見圖1。

根據(jù)預測性維修水平評價指標樹,本研究采用層次分析法對指標進行賦值計算,并邀請領(lǐng)域內(nèi)專家學者對層次結(jié)構(gòu)的相對重要性進行判斷,按照指標相對重要性標度進行打分,最后所得指標權(quán)重值如表2所示。

圖1 預測性維修水平評價指標樹

表2 預測性維修水平評價指標表

3.2 預測性維修開展可行性評價指數(shù)算法

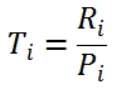

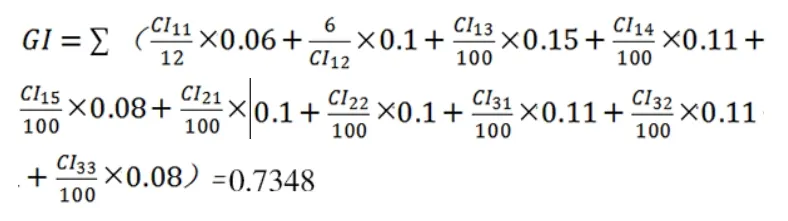

以波拉特法和馬克盧普法的深入學習為基礎(chǔ),利用綜合指數(shù)法對預測性維修水平進行評價,總指數(shù)如公式:

其中無量綱化的處理是針對評價指標體系中評價指標的單位不同而進行的數(shù)據(jù)標準化處理,無量綱化公式:

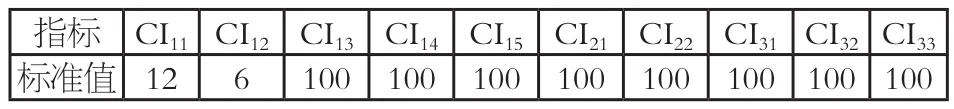

結(jié)合試點單位數(shù)據(jù)分析,各指標的標準值如表3所示。

表3 指標標準值

以P102清洗后的數(shù)據(jù)為輸入:

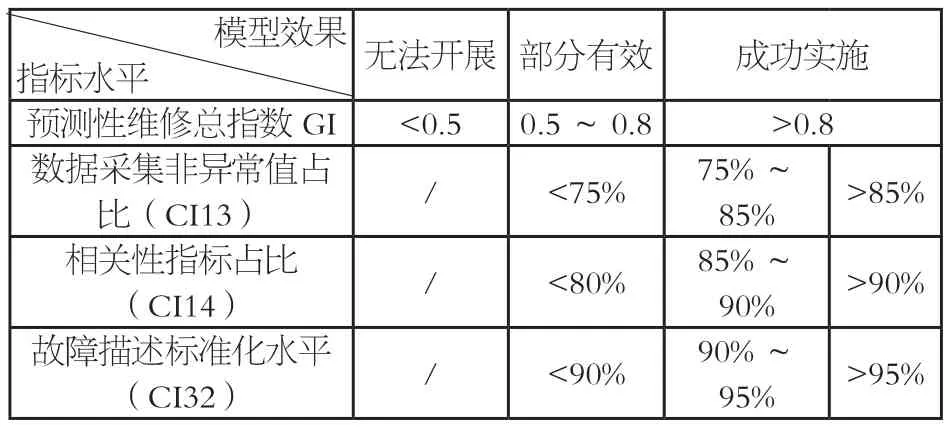

表4 預測性維修指標評估表

參考表4可知:當預測性維修總指數(shù)<0.5時,預測性維修無法有效開展;當總指數(shù)介于0.5~0.8之間時,需參考包括數(shù)據(jù)采集非異常值占比、相關(guān)性指標占比、故障描述標準化水平在內(nèi)的子指標指數(shù),若存在某項子指標未達要求,則依然無法開展;若各項指標均達到要求,則可以在有限范圍內(nèi)(自動化程度高、基礎(chǔ)指標完善、信息化基礎(chǔ)較好的設備)實現(xiàn)預測性維修,結(jié)果具有一定的參考性,指導未來提升方向;當總指數(shù)>0.8時,若各項子指標未達標,則只能在有限范圍內(nèi)開展預測性維修;若各項子指標達標,則可以進行有效的預測性維修。

武漢廠P102卷接機在進行數(shù)據(jù)清理后,各指標值落在第三區(qū)間,即可在有限范圍內(nèi)開展預測性維修,結(jié)合試點結(jié)果可知,本次預測性維修對故障發(fā)生時間進行了準確預測,但對于具體故障類型以及發(fā)生故障的零部件缺乏指向性,未來應根據(jù)試點結(jié)果進行針對性提升。

4 預測性維修實施前提與提升策略歸納

在對各項要素指標進行量化分析的基礎(chǔ)上,從數(shù)據(jù)標準、信息系統(tǒng)集成、管理水平三個方面對影響設備預測性維修落地實施的基礎(chǔ)條件進行研究和歸納,并基于現(xiàn)狀提出具有針對性的改進策略。

4.1 數(shù)據(jù)標準完善

數(shù)據(jù)是預測性維修的基礎(chǔ),數(shù)據(jù)質(zhì)量的高低決定模型質(zhì)量的高低,也是預測性維修能否成功實施的重要決定因素,而數(shù)據(jù)標準的建立與完善是提升數(shù)據(jù)質(zhì)量的重要途經(jīng)。在預測性維修的落地實施過程中,數(shù)據(jù)標準建設主要包括三個方面,即:數(shù)據(jù)采集標準、數(shù)據(jù)實施標準、數(shù)據(jù)質(zhì)量評價標準。

數(shù)據(jù)采集標準:規(guī)范卷煙生產(chǎn)過程數(shù)據(jù)采集內(nèi)容,包括物料特性、工藝參數(shù)、設備參數(shù)、質(zhì)量指標、條件保障和環(huán)境條件等方面,為預測性維修的應用提供完整的數(shù)據(jù)來源;規(guī)范卷煙生產(chǎn)過程數(shù)據(jù)采集頻次,按照煙草行業(yè)標準對各類設備的采集頻次進行統(tǒng)一規(guī)范;確定卷煙生產(chǎn)過程數(shù)據(jù)的采集規(guī)則,包括穩(wěn)態(tài)數(shù)據(jù)劃分原則、數(shù)據(jù)采集頻率和數(shù)據(jù)平滑方法等,為數(shù)據(jù)分析挖掘提供可靠有效的保障。

數(shù)據(jù)實施標準:將各種類型的企業(yè)主數(shù)據(jù)、基礎(chǔ)代碼、數(shù)據(jù)元標準下行到前置應用環(huán)境中,并集中面向各應用系統(tǒng)提供統(tǒng)一的標準對接、標準檢核、標準變更申請及標準應用,改變傳統(tǒng)建設過程中標準不統(tǒng)一、冗余管理、冗余存儲等問題,提升對標準的落地管理,積極貫徹執(zhí)行各類標準的應用。

數(shù)據(jù)質(zhì)量評價標準:參照數(shù)據(jù)準確性、一致性、完整性、可理解性、規(guī)范性、及時性等關(guān)鍵約束,實現(xiàn)質(zhì)量指標計算、統(tǒng)計分析和綜合評價的實時、自動處理,滿足系統(tǒng)動態(tài)、實時進行數(shù)據(jù)質(zhì)量好壞量化診斷和評價的要求,主要包括數(shù)據(jù)質(zhì)量指標定義模型、數(shù)據(jù)質(zhì)量評估算法或規(guī)則及數(shù)據(jù)質(zhì)量診斷與評價結(jié)果。

4.2 信息系統(tǒng)集成

預測性維修需要將眾多數(shù)據(jù)按照時序進行對接,因此信息系統(tǒng)需要支持對從多個系統(tǒng)中采集到的數(shù)據(jù)進行多維度集成。這就要求從三個方面對現(xiàn)有信息系統(tǒng)進行改進和完善:提升信息系統(tǒng)集成水平、調(diào)用能力以及敏捷反應能力。

建立并完善“集成、整合、共享”的新型信息系統(tǒng):打破原有信息系統(tǒng)中豎井式結(jié)構(gòu),消滅信息孤島,支持實現(xiàn)信息化系統(tǒng)跨平臺、跨應用、跨部門的一體化協(xié)同運作。

實現(xiàn)信息系統(tǒng)對數(shù)據(jù)的調(diào)用分析:滿足業(yè)務對于結(jié)構(gòu)化和非結(jié)構(gòu)化數(shù)據(jù)的處理需求,通過充分挖掘利用業(yè)務生產(chǎn)數(shù)據(jù)以及歷史沉淀數(shù)據(jù)的價值,實現(xiàn)對決策、管理層面的BI應用覆蓋,支持跨系統(tǒng)跨區(qū)域的綜合分析。

實現(xiàn)信息系統(tǒng)對業(yè)務的敏捷反應:支持根據(jù)業(yè)務需求將應用功能模塊按不同粒度進行組件化開發(fā), 支持將應用系統(tǒng)產(chǎn)生的公有數(shù)據(jù)發(fā)布到信息資源服務管理平臺。可以通過對公有數(shù)據(jù),公共應用服務的調(diào)用,實現(xiàn)對數(shù)據(jù)及應用的高度復用,支持對業(yè)務的敏捷反應和適應能力,利用“數(shù)據(jù)集成”“接口集成”“應用集成”“門戶集成”的整合實現(xiàn)“平臺+應用”設計模式。

4.3 綜合管理提升

數(shù)據(jù)標準和信息系統(tǒng)的建設離不開管理的完善,管理的提升又將進一步推動二者的向更深和更廣的層面發(fā)展。為了將管理提升落到實處,需要從設備和人員兩個維度著手,進行閉環(huán)管控。建立對設備的閉環(huán)管控制度:一方面對于日常的故障報修建立起完整的報修-檢修-記錄的全周期化管理,做到有報必修,有修必錄;另一方面對故障描述口徑進行統(tǒng)一規(guī)范,設置標準化的故障記錄要求,建立起較為完善的故障數(shù)據(jù)庫。

建立起完善的人員管理制度:對設備使用及維修人員的操作流程做出規(guī)范,設置完善的設備操作標準;對設備使用及維修人員開展定期培訓,保證相關(guān)人員的信息儲備滿足本廠設備使用及維護需求;對日常養(yǎng)護的各個環(huán)節(jié)實行責任制,實現(xiàn)設備維護管理的全覆蓋。

5 結(jié)語

本文選取武漢卷煙廠P102卷接機為切入點,采用KNN算法建立預測性維修模型,利用現(xiàn)有數(shù)采數(shù)據(jù)對模型進行驗證,并基于模型驗證結(jié)果,對影響預測性維修有效推廣實施的前置條件進行量化分析,建立了預測性維修實施前提評價模型,并提出推動模型進一步應用發(fā)展的改進措施,目前已在武漢卷煙廠進行落地推廣。而針對目前行業(yè)內(nèi)預測性維修廣泛試點卻鮮有落地的現(xiàn)狀,本文所提出的標準化前提或?qū)⒊蔀橥苿悠鋸V泛應用的關(guān)鍵一環(huán),且隨著大數(shù)據(jù)時代的到來,新技術(shù)、新方法將為各項標準的進一步完善提供扎實的信息化基礎(chǔ)。