基于電磁超聲和相控陣技術(shù)的壓力管道彎頭缺陷的診斷分析

汪 磊 阮星翔 錢盛杰

(寧波市特種設(shè)備檢驗研究院)

常規(guī)超聲檢測廣泛應(yīng)用于承壓設(shè)備的檢測,但該技術(shù)成像單一,難以判斷出缺陷的形貌,對檢測人員的專業(yè)技術(shù)水平要求很高。 針對疑難缺陷的診斷, 電磁超聲檢測技術(shù)與相控陣技術(shù)是當前比較可靠的兩種方法。 電磁超聲是一種非接觸的超聲檢測新技術(shù), 利用電磁耦合方法激勵和接收超聲波,具有精度高、不需要耦合劑、適于高溫檢測以及容易激發(fā)各種超聲波形等優(yōu)點。 相控陣是另一種超聲新技術(shù), 可以以一種實時成像的方式展示檢測結(jié)果,具有較高的精度,是目前無損檢測領(lǐng)域的一個熱點[1,2]。 筆者對壓力管道定期檢驗過程中遇到了測厚異常的情況, 在作出初步判斷的同時, 應(yīng)用新技術(shù)分析缺陷產(chǎn)生的原因和缺陷的性質(zhì)更為直觀,出具的檢驗意見書也更具說服力。

1 初步診斷

某裝置的壓力管道材料為20#, 設(shè)計壓力2.81MPa,最高工作壓力2.55MPa,設(shè)計溫度60℃,最高工作溫度40℃,工作介質(zhì)為原料氫,鋪設(shè)方式為架空,2016 年3 月投入運行,2018 年12 月進行首次定期檢驗。 常規(guī)測厚過程中管道的一處彎頭壁厚數(shù)值跳動異常劇烈, 該彎頭公稱直徑為200mm,公稱壁厚為8mm,外表面防腐層材料為環(huán)氧富鋅漆。

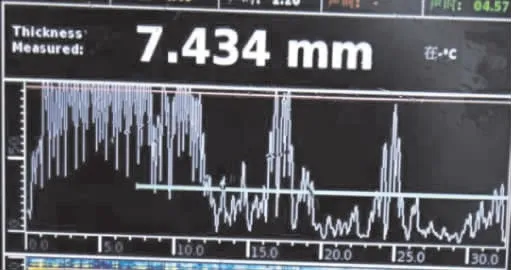

現(xiàn)場宏觀檢查發(fā)現(xiàn), 該管道的主管線有多條工況相同的支管, 有異常的彎頭連接主管與支管,外表面油漆完好,經(jīng)常規(guī)測厚儀測定,存在減薄現(xiàn)象, 在最嚴重的部位測得厚度為2.62mm 左右(圖1)。

圖1 常規(guī)超聲測厚儀測量彎頭

檢驗員根據(jù)管線介質(zhì)流向和彎頭所處的位置,初步判斷為沖刷腐蝕,進而對該彎頭附近多處進行壁厚測定, 并未發(fā)現(xiàn)壁厚漸進減薄現(xiàn)象(沖刷腐蝕典型的特征),又結(jié)合其他幾個同樣工況彎頭的檢驗狀況,發(fā)現(xiàn)不存在該現(xiàn)象,大致可判斷沖刷腐蝕不成立。 經(jīng)討論,決定采用電磁超聲技術(shù)和相控陣技術(shù)進一步檢測分析,即:電磁超聲測厚技術(shù)可以透過涂層對該彎頭常規(guī)測厚減薄部位進一步測厚;通過相控陣C 掃描和D 掃描分別對該彎頭壁厚減薄處進行俯視成像和側(cè)視成像。

2 檢驗分析

2.1 電磁超聲檢測

采用電磁超聲儀器在peak-to-peak 模式下對彎頭進行厚度測量,在“最薄處”顯示2.578mm,在“最薄處”附近顯示3.635~3.900mm,正常部位測厚7.434mm(圖2)。

圖2 彎頭正常部位測厚界面

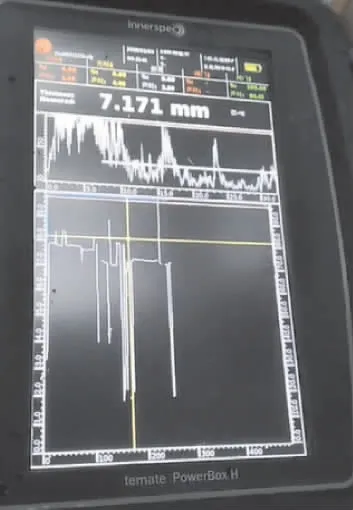

根據(jù)上述檢測結(jié)果,初步預判該彎頭內(nèi)表面有大面積嚴重局部腐蝕減薄現(xiàn)象。 隨后,在peak模式下對該彎頭“最薄處”進一步檢測。 如圖3 所示, 缺陷波和底波同時出現(xiàn), 缺陷波的深度為5.427mm,與圖2 所示的正常位置測厚界面相比,缺陷部位一次底波稍有降低,二次底波明顯降低或消失。

圖3 peak 模式測厚界面

另外,在電磁超聲A 掃描+B 掃描和A 掃描+帶狀圖模式下進行檢測,如圖4、5 所示,掃查圖譜中發(fā)現(xiàn)彎頭正常部位的底波一直存在,即并非內(nèi)表面腐蝕后的剩余壁厚為2.578~3.900mm,懷疑在彎頭厚度為5.427mm 的部位有一較大埋藏缺陷,導致圖3 中測量的二次波較微弱,由此否決了上述預判彎頭“內(nèi)表面有大面積嚴重局部腐蝕減薄”的現(xiàn)象。

圖4 A 掃描+B 掃描圖譜

圖5 A 掃描+帶狀圖譜

2.2 相控陣檢測

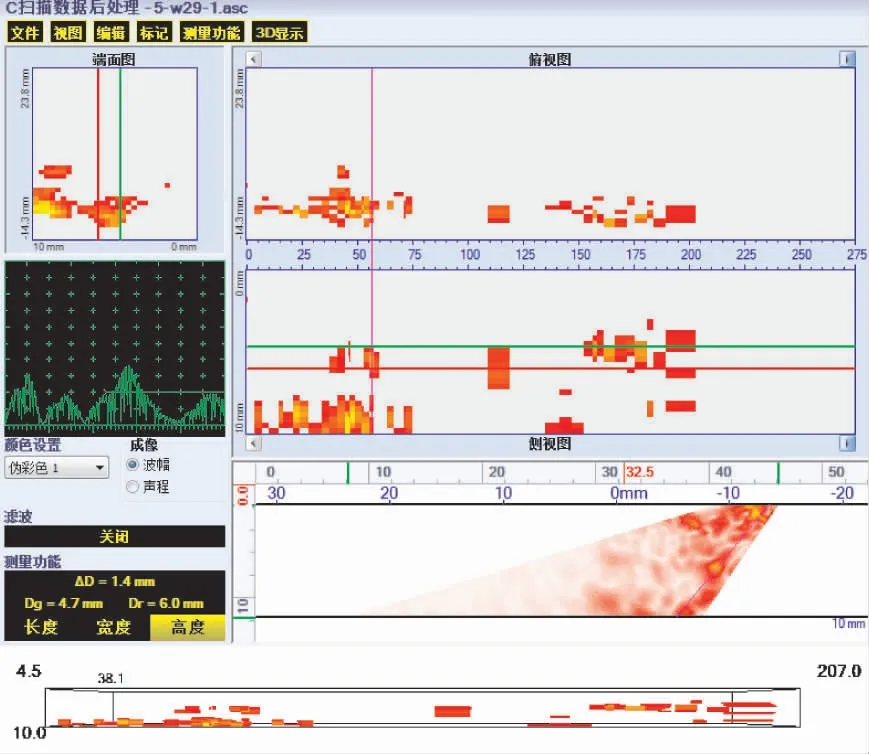

為了佐證電磁超聲檢測結(jié)果,在該彎頭最大缺陷處進行了相控陣C 掃描成像。 如圖6 所示,在測厚顯示為2.578mm 的部位(即缺陷最大處),底波斷開,其余部位底波完整。

綜合電磁超聲檢測結(jié)果和相控陣檢測結(jié)果,可以判定彎頭厚度5.427mm 的部位存在較大裂紋缺陷。

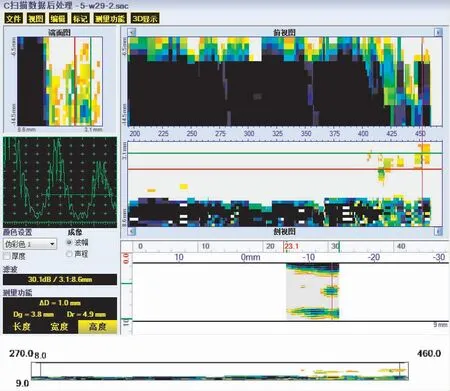

隨后,分別對壓力管道彎頭南側(cè)、北側(cè)和東側(cè)進行相控陣檢測。 如圖7~9 所示:彎頭南側(cè)相對完好, 有少量的微小缺陷, 分布于深度3.8~4.9mm 范圍內(nèi); 彎頭北側(cè)存在連續(xù)埋藏缺陷,分布于深度2.8~5.2mm 范圍內(nèi),較為嚴重;彎頭東側(cè)存在斷斷續(xù)續(xù)的埋藏缺陷, 分布于深度3.6~6.1mm 范圍內(nèi),最為嚴重,即為上述彎頭“最薄處”的裂紋缺陷。

圖6 彎頭最大缺陷處相控陣C 掃描成像

圖7 彎頭南側(cè)相控陣縱向垂直線性C 掃描缺陷圖譜

最后,對缺陷較為嚴重的彎頭北側(cè)采用相控陣斜入射扇形S 掃描檢測, 缺陷圖譜如圖10 所示,可以發(fā)現(xiàn)部分缺陷沿彎頭壁厚方向呈現(xiàn)擴展特征。

圖8 彎頭北側(cè)相控陣縱向垂直線性C 掃描缺陷圖譜

圖9 彎頭東側(cè)相控陣縱向垂直線性C 掃描缺陷圖譜

圖10 彎頭北側(cè)相控陣斜入射扇形S 掃描缺陷圖譜

3 結(jié)論

3.1 彎頭缺陷最嚴重的部位在其北側(cè), 深度2.8~5.2mm 范圍內(nèi)存在連續(xù)的埋藏缺陷, 且部分缺陷沿壁厚方向呈現(xiàn)擴展特征; 彎頭東側(cè)次之,深度3.6~6.1mm 范圍內(nèi)存在斷斷續(xù)續(xù)的埋藏缺陷;彎頭南側(cè)相對完好,深度3.8~4.9mm 范圍內(nèi)有少量的微小缺陷。

3.2 彎頭內(nèi)表面存在大面積的微弱的局部腐蝕。

3.3 經(jīng)過對彎頭的整體RT 檢測、驗證和分析,判斷這些缺陷是因為彎頭在制造過程中殘留有夾渣, 隨后在運行過程中發(fā)展為平行于元件表面的內(nèi)部裂紋。