錐體與筒體非常規對接焊縫超聲波檢測的缺陷定位

付軍德 杜亞強

(甘肅省特種設備檢驗檢測研究院)

本實例為厚壁容器,高度危害,工作壓力大,采用材質鋼材, 為了減緩焊接過程中的冷卻速度,焊接工藝要求內外壁預熱溫度在150℃左右,實際焊接中用天然氣火焰加熱,不能保證預熱溫度均勻,局部散熱快,特別是后熱時間較長,加熱區域及溫度的均勻性較差,焊縫熱影響區是焊接接頭的薄弱環節, 在焊接冷卻過快的情況下,焊接坡口附近和熱影響區很容易產生裂紋缺陷。

某煤化工裝置兩臺Ⅲ類容器直徑3 800mm,厚 度120/130mm, 介 質H2、CO、CO2、H2O、H2S 等(有毒、易燃),設計溫度455℃,工作溫度不高于435℃,設計壓力7.15MPa,工作壓力6.50MPa,材料SA387Gr11CL2。 該容器材料的熱容量大,難免會在焊縫中產生很大的內應力;錐體與筒體對接焊縫的坡口開口角度較小, 焊工施焊的難度加大,在焊接中容易產生焊接缺陷;加工面很難保證完全平整,也易產生缺陷。 因此,加工制造過程中焊接工藝要求很高,缺陷返修工藝復雜,而通過超聲波檢測缺陷的定位尤為關鍵。

1 錐體與筒體的對接焊縫

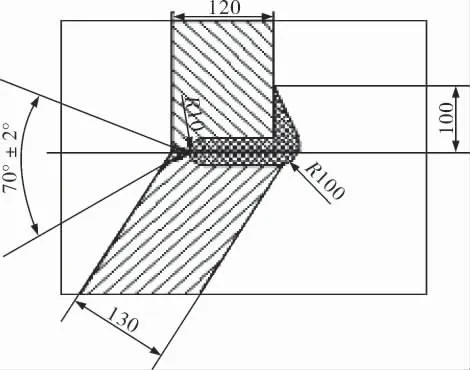

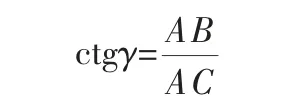

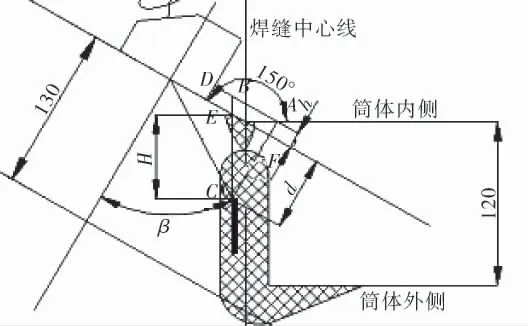

容器內壁堆焊工藝中,因超聲波檢測技術要求,錐體與筒體對接焊縫(編號為10B)兩側預留360mm區間不進行堆焊處理,超聲波檢測技術等級B級,Ⅰ級合格。 坡口形式如圖1所示,采用機加工而成。

圖1 10B焊縫坡口截面

焊縫采用埋弧自動焊焊接, 位置為平焊,清根方式為碳弧氣刨+打磨, 焊接預熱溫度不低于150℃,測溫點距焊縫中心50~100mm,層間溫度保持在150~250℃, 焊接電流490~520A, 焊接電壓28~32V,焊接速度不小于23m/h,后熱溫度在350~400℃,后熱時間為4h,最后冷卻,探傷合格后整體進行熱處理。

2 超聲波探傷工藝

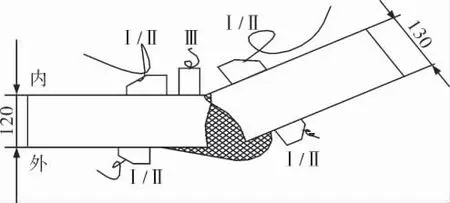

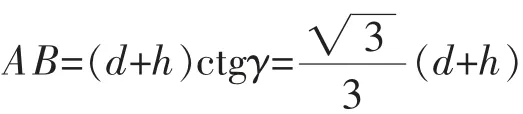

10B焊縫的超聲波探傷與平板對接焊縫探傷有差異,存在厚度差,探傷采用RT、UT、MT 和PT 4種檢測方法。 UT探傷之前對焊縫及熱影響區做MT檢測,確認影響UT檢測的表面缺陷均已清除。制定UT檢測作業指導書時,采用K1、K2雙面雙側進行檢測,另增加2.5P13×13K2.5探頭,對近表面的缺陷進行輔助檢測[1]。 因坡口型式和厚度差對檢測產生較大干擾,近表面斜探頭探傷存在較大的死區, 故采用2.5Pφ14直探頭對圓滑過渡焊縫區進行檢測[2],主要是考慮到此處的應力比較集中,可能引起拉裂,探傷在焊后24h后進行,探頭移動區不小于360mm,其表面粗糙度Ra≤6.3μm,檢測面上探頭布置如圖2所示,檢測參數見表1。

圖2 檢測面上探頭布置示意圖

表1 探頭及其檢測參數

超聲波探傷工藝的技術要求:

a. K1探頭要求掃查到全體積,K2探頭要求掃查到距探測面不小于90mm (2/3的厚度),K2.5探頭要求掃查距探測面30mm即可, 直探頭檢測參照管座角焊縫調校靈敏度;

b. 掃查靈敏度增益6dB, 錐體側檢測時需記錄水平與垂直距離;

c. 在焊縫上要進行橫向缺陷檢測,靈敏度均提高6dB;

d. 按照NB/T 47013.3—2015標準綜合評級。

3 缺陷位置的判斷

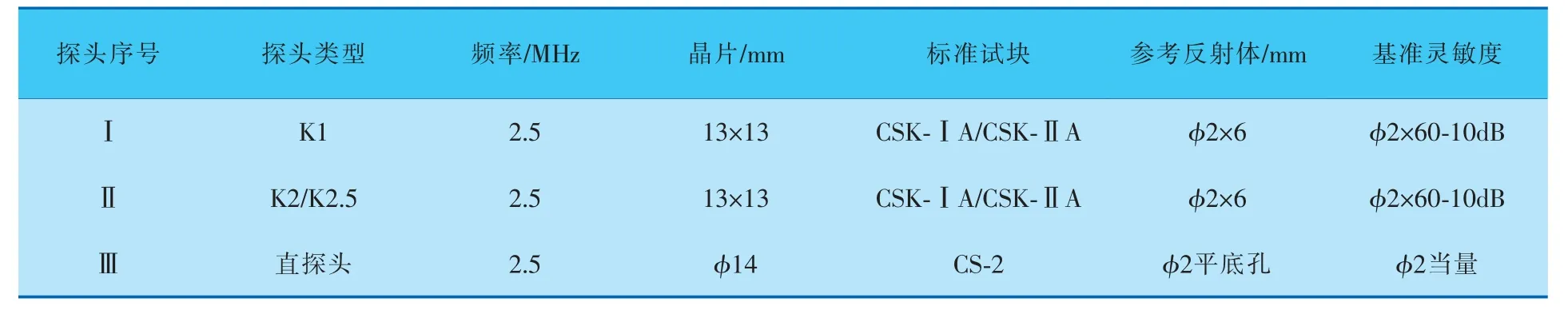

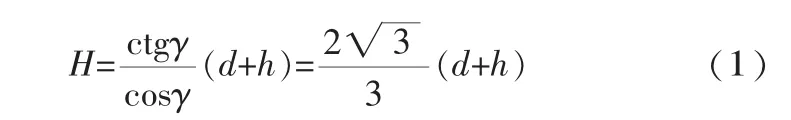

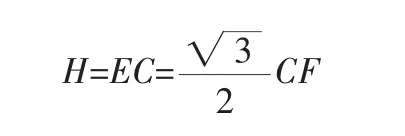

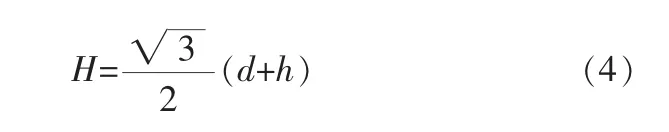

如圖3所示,探頭于錐體外側檢測到缺陷時,探頭折射角為β。

圖3 錐體外側缺陷定位示意圖

根據三角函數定理可知:

缺陷的垂直深度為:

式中 d——儀器上讀取的缺陷深度;

H——缺陷距垂直方向B點的距離;

h——焊縫弧頂切線與錐體之間的距離,經測量為5mm。

缺陷的實際深度即缺陷距焊縫表面的距離H減去高出焊縫表面的長度,高出部分可在實際檢測中測得。

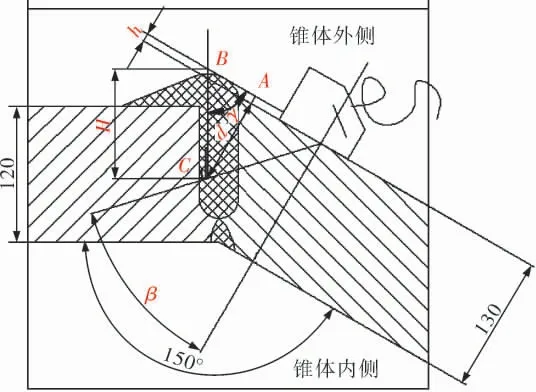

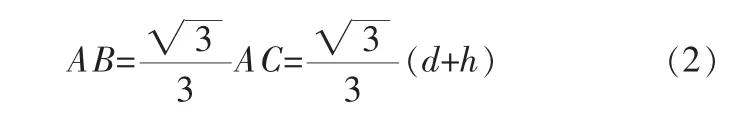

如圖4所示,探頭于錐體內側檢測到缺陷時,缺陷反射點為C,探傷儀顯示深度為d,探頭折射角為β,已知筒體與錐體夾角為150°,那么缺陷反射點C處作垂線與內側筒體交于A點的夾角為60°,即AC=d+h,過A點作平行于錐面的平行線交于探頭前端D點,在直角ΔABC中:

圖4 錐體內側缺陷定位示意圖

在AD線上量AB的長度,B點即是缺陷在水平方向的位置。 經B點作垂線交焊縫表面于E點,EC即是缺陷距焊縫表面的深度(H)值,在直角ΔEFC中:

因CF為儀器上顯示的缺陷深度, 故B點位置在焊縫中心線左側時:

B點位置在焊縫中心線右側時:

4 超聲波檢測結果

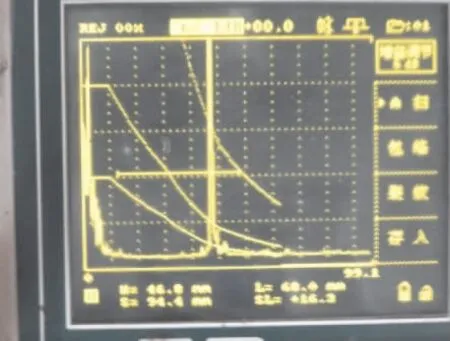

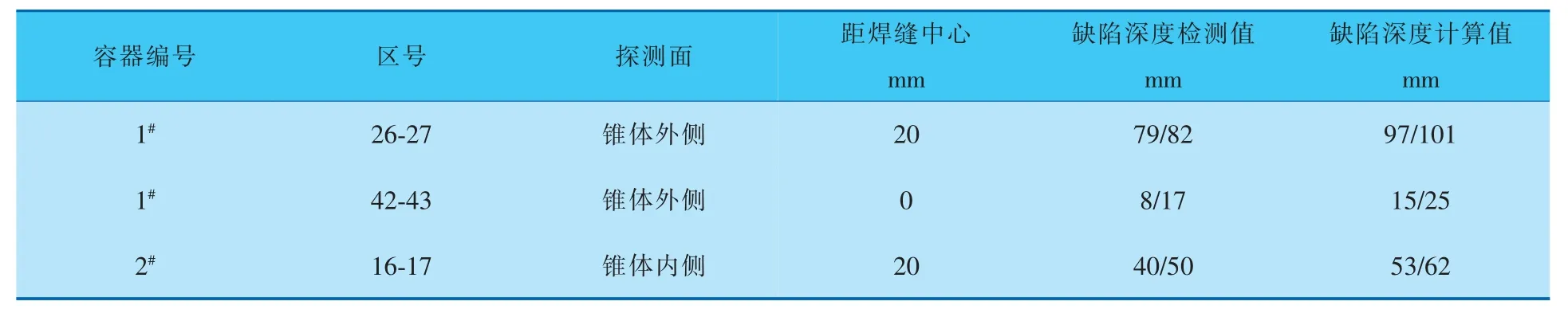

按作業指導書對兩臺容器10B焊縫進行檢測,發現超標缺陷(表2),被測焊縫近表面及其內部均存在缺陷(圖5、6)。

表2 10B焊縫探傷結果

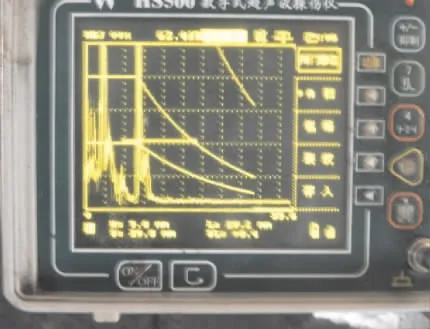

圖5 K2探頭檢測焊縫內部缺陷靜態波形

圖6 K2.5探頭檢測焊縫近表面缺陷靜態波形

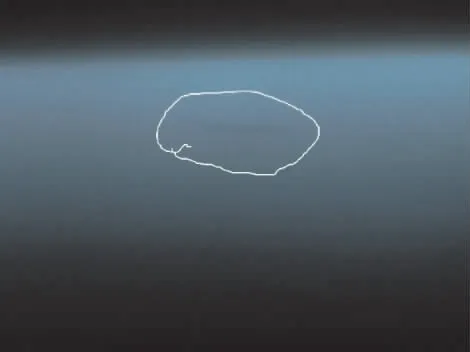

由圖5可見,回波動態波形顯示尖銳回波,探頭前后左右掃查時,一開始波幅平滑的由零上升到峰值,探頭繼續移動,波幅基本不變,探頭轉動和環繞掃查時,回波迅速下降,環繞掃查時回波變化不規則,缺陷顯示存在自身高度,左右移動時可測出其指示長度,可分析為線性缺陷(如裂紋或未溶合)[3]。由圖6可見,焊縫近表面超標缺陷波形波根較寬,波形有分叉,探頭移動時,回波幅度顯示不規則的起伏態,但波高很高,做環繞掃查時回波變化不規則, 可分析為平面狀缺陷(如裂紋或未溶合)。 圖7是42-43區缺陷射線底片顯示圖像,為嚴重的裂紋。

圖7 射線底片反映的嚴重裂紋缺陷影像

由于缺陷最高點均已超過判廢線,在探頭移動過程中波高起伏變化均在定量線上,因此在測長時可采用半波高法或6dB法[4],測長時要準確找到回波最高點,調節至基準波高,以此為起始點,如缺陷有多個波高,先要找到缺陷的左右端點且兩個端點的波高要位于定量線上或Ⅱ區及以上,此時將缺陷端點的波高調到基準波高,然后用半波高法或6dB法確定缺陷的指示長度。

5 缺陷的返修

根據表2缺陷記錄情況, 列出在錐體側探傷檢測時缺陷水平方向定位對照表(表3)。

表3 錐體側缺陷定位

由表3可見,1#容器26-27區為錐體外側探頭K1探得缺陷區域,在水平方向可確定缺陷截面寬度為F截面7.0mm,刨除時深度為101.0mm,為返修方便, 一般從外側引線到內測刨除缺陷挖至40mm左右即可清除缺陷;1#容器42-43區為錐體外側探頭K2.5探得的缺陷區域,缺陷截面寬度為F截面3.6mm;2#容器16-17區為錐體內側探頭K2探得的缺陷區域,顯示屏顯示水平距離為71.0mm(圖4中DA的長度),測得h=21.0mm,AB=35.2mm,處于焊縫中心線右側,則H=53.0/62.0mm,可以看出不論在錐體外側還是內側掃查時,均存在探傷盲區, 增加不同類型的探頭可有效彌補漏檢,使檢測盲區盡量縮小,筒體與錐體的夾角影響著缺陷水平位置和深度的確定。

經刨開缺陷部位焊縫,刨至預定深度時缺陷明顯可見,刨除缺陷時在水平位置的定位明顯要比在錐體側容易,缺陷清除起來也較容易,方便焊工操作, 避免了清挖時對焊縫附近母材的損傷,提高返修可行性;觀察裂紋,總體走向較直,很少彎曲,無分叉,尖端有的尖銳,有的鈍而寬;但缺陷實際長度要比預檢測出的長度短,這是因為手工誤差和探傷中沒有進行必要的修正造成的,誤差一般在10mm左右。

6 結束語

從實際檢測的兩臺設備來看,不在同一平面的兩板對接焊縫,超聲波在斜面檢測發現缺陷的情形為: 探頭置于筒體外側檢測時缺陷定位前移, 探頭置于筒體內側檢測時缺陷定位后移;采取多角度探頭檢測為宜,缺陷的實際深度大于檢測深度。

采用K1探頭發現的缺陷數量比采用K2、K2.5探頭發現的多, 且對同一缺陷測長時,K1探頭測得的缺陷長度要比其他探頭測得的長。 因此,在檢測厚壁容器時,除用K2、K2.5探頭檢測外,必須要增加K1探頭檢測,才不會造成缺陷的漏檢。 另外, 對該焊縫進行雙面雙側檢測時,K2.5探頭在筒體外側檢測到近表面超標缺陷,主要是因為焊縫寬度大,K2探頭檢測不到近表面的缺陷, 也容易造成缺陷漏檢。 因而,采用大角度探頭在厚壁容器探傷中也是必要的。