共軌噴油器針閥偶件流動(dòng)仿真分析

王曉剛,奚星,徐春龍,余錫洋,余志毅

(1.北京理工大學(xué),北京 100081;2.中國北方發(fā)動(dòng)機(jī)研究所(天津),天津 300400)

近年來,環(huán)保法規(guī)愈加完善,排放標(biāo)準(zhǔn)越來越嚴(yán)格,對(duì)現(xiàn)階段民用、軍用領(lǐng)域中大規(guī)模使用的柴油機(jī)的性能改進(jìn)提出了較大挑戰(zhàn)。盡管如此,柴油機(jī)由于其燃燒效率高、可靠性好以及功率范圍大等特點(diǎn),在發(fā)電機(jī)、軍用地面裝備、大功率工程設(shè)備上依舊有著不可替代的優(yōu)勢(shì)。大功率柴油機(jī)基本都以高壓共軌系統(tǒng)作為核心的供油系統(tǒng),其中共軌噴油器作為該系統(tǒng)的最核心執(zhí)行機(jī)構(gòu),對(duì)混合氣形成質(zhì)量及單次循環(huán)內(nèi)的噴油量等核心性能指標(biāo)有著非常直接的影響,因而對(duì)共軌噴油器的仿真研究一直是熱點(diǎn)內(nèi)容。

共軌噴油器的仿真研究一般主要從一維和三維兩個(gè)角度入手。一維仿真是利用商業(yè)軟件如AME-Sim、Hybrid-Sim以及GT-Suit等依據(jù)噴油器的結(jié)構(gòu)參數(shù)搭建起一維仿真模型,經(jīng)過與臺(tái)架試驗(yàn)的數(shù)據(jù)對(duì)比校核之后,進(jìn)行多組一維流動(dòng)仿真分析,進(jìn)而獲得其宏觀流動(dòng)特性以及動(dòng)力學(xué)性能參數(shù)[1-4]。一維仿真分析的主要優(yōu)點(diǎn)是可以從機(jī)、電、液多重角度對(duì)共軌噴油器性能進(jìn)行分析。其缺點(diǎn)是對(duì)噴油器局部的微觀特性分析能力不足,例如無法深入研究噴油器針閥偶件的局部損失形成原因等。

三維仿真主要使用計(jì)算流體力學(xué)軟件如ANSYS CFX、Fluent、STAR-CCM+等對(duì)局部區(qū)域進(jìn)行深入分析。利用前處理軟件將計(jì)算模型網(wǎng)格離散化之后導(dǎo)入求解器,之后基于流體力學(xué)原理進(jìn)行計(jì)算分析。其顯著優(yōu)勢(shì)是可以不考慮宏觀性能,專注于微觀特性分析。在三維仿真分析領(lǐng)域內(nèi)國內(nèi)國外許多研究人員對(duì)共軌噴油器進(jìn)行了仿真流動(dòng)分析。Wang Chao等[5]以某型共軌噴油器控制閥為研究對(duì)象,開展了基于Fluent的三維仿真研究,主要研究的內(nèi)容為控制閥出口處的空化情況,詳細(xì)探究了控制閥的結(jié)構(gòu)參數(shù)對(duì)流量和空化特性的影響。Bush Daniel等[6]利用CFD仿真和試驗(yàn)相結(jié)合的方法,研究了某高性能共軌噴油器控制閥處的瞬態(tài)流動(dòng)和氣蝕現(xiàn)象,其試驗(yàn)結(jié)果被用來開發(fā)和驗(yàn)證一種先進(jìn)的基于大渦模擬的湍流CFD計(jì)算模型,這項(xiàng)技術(shù)已經(jīng)用在了實(shí)際的共軌噴油器結(jié)構(gòu)優(yōu)化工作上。S.Molina等[7]基于三維仿真方法,研究了橢圓噴孔對(duì)柴油機(jī)噴油器內(nèi)噴嘴流動(dòng)和氣蝕發(fā)展的影響,其研究所關(guān)注的主要研究參數(shù)有質(zhì)量流量、動(dòng)量通量等,以及部分無量綱參數(shù)如流量系數(shù)、面積系數(shù)和速度系數(shù)等。類似的許多研究[8-10]為之后的工作提供了非常好的參考。

本研究以某新型大流量高噴射壓力的共軌噴油器為研究對(duì)象,探究該型噴油器的針閥偶件特定結(jié)構(gòu)對(duì)其局部微觀性能的影響以及局部流動(dòng)損失產(chǎn)生機(jī)理。

1 仿真方法及模型驗(yàn)證

1.1 仿真方法及基礎(chǔ)設(shè)置

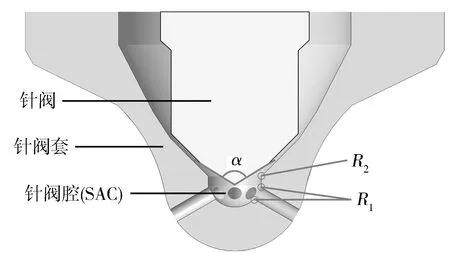

三維仿真基于ANSYS CFX平臺(tái)進(jìn)行,所選取的變量分別為針閥錐角α(初始值116°)、針閥腔入口倒角半徑R2以及噴孔入口倒角半徑R1(見圖1)。該型噴嘴有8個(gè)噴孔,在同一層內(nèi)均勻排布,可以認(rèn)為噴嘴內(nèi)部各個(gè)噴孔的流動(dòng)狀態(tài)相同,因而可以使用實(shí)體模型的1/8作為網(wǎng)格劃分對(duì)象,以減少計(jì)算量。模型的入口邊界設(shè)置為壓力入口,出口邊界為壓力出口,兩側(cè)為對(duì)稱邊界。為了減少出口位置的邊界設(shè)置對(duì)噴孔內(nèi)部流動(dòng)的影響,模型搭建時(shí)噴孔出口處預(yù)留了一定體積的出口結(jié)構(gòu)。圖 2所示為模型的網(wǎng)格劃分示意。為適應(yīng)模型較復(fù)雜的幾何結(jié)構(gòu),網(wǎng)格劃分使用四面體非結(jié)構(gòu)化網(wǎng)格劃分方法。依據(jù)經(jīng)驗(yàn),模型的網(wǎng)格數(shù)量控制在60萬左右可以保證較好的網(wǎng)格無關(guān)性。

圖1 研究變量示意

圖2 網(wǎng)格劃分示意

1.2 三維計(jì)算的數(shù)學(xué)模型

共軌噴油器針閥偶件的內(nèi)部流動(dòng)屬于高湍流流動(dòng),并且伴隨著相變過程,在個(gè)別倒角處、噴孔內(nèi)部等位置會(huì)發(fā)生比較明顯的局部損失現(xiàn)象。基于此,在建立針閥偶件流場(chǎng)時(shí),需要考慮的數(shù)學(xué)模型有混合物模型、湍流模型及空化模型。由于不研究溫度變化對(duì)流動(dòng)的影響,因而不開啟能量方程。

1)混合模型的基本方程

連續(xù)性方程如式(1)所示:

(1)

式中:U為質(zhì)量平均速度;ρm為混合物的密度。

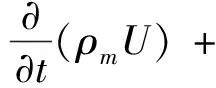

動(dòng)量方程如式(2)所示:

(2)

式中:f為質(zhì)量力;τ為黏性應(yīng)力張量;p為壓力。

2)湍流模型選用κ-ε模型,κ和ε的值直接來自湍流動(dòng)能和湍流耗散率的微分輸運(yùn)方程。

(3)

(4)

式中:Pkb和Pεb代表浮力的影響;Pk為由于黏性力產(chǎn)生的湍流動(dòng)能;μt為湍流黏度;Cε1,Cε2,σk,σε為常數(shù)項(xiàng),Cε1=1.44,Cε2=1.92,σk=1.0,σε=1.3。

3)采用的空化模型為基于Rayleigh-Plesset方程的多相流動(dòng)均相模型,單位體積內(nèi)的相間傳輸速率可用式(5)描述。

(5)

式中:ρf為液相密度;ρg為氣相密度;RB為氣泡半徑;Rnuc為氣核半徑;rg為氣泡體積分?jǐn)?shù);rnuc為氣核的體積分?jǐn)?shù);p為當(dāng)?shù)氐倪h(yuǎn)場(chǎng)壓力;pv為飽和蒸氣壓;F為經(jīng)驗(yàn)系數(shù)。

1.3 三維計(jì)算模型驗(yàn)證

共軌噴油器噴嘴頭部的流動(dòng)為高湍流流動(dòng),實(shí)際的流動(dòng)工況十分惡劣,針閥腔內(nèi)的壓力可以高達(dá)幾十兆帕,而出口壓力往往只有幾兆帕,故而噴孔出入口之間的壓差較大,空化現(xiàn)象集中發(fā)生于此處。之前已有國內(nèi)外許多學(xué)者進(jìn)行了針閥偶件的透明光學(xué)試驗(yàn)研究,但是由于實(shí)際工況的壓力條件難以達(dá)到且成像困難,因而相當(dāng)多的該類型試驗(yàn)都是基于放大尺寸模型進(jìn)行的,導(dǎo)致驗(yàn)證模型的工況與實(shí)際工況相去甚遠(yuǎn),作為三維仿真的校核依據(jù)不夠充分。為了更好地驗(yàn)證三維計(jì)算模型的準(zhǔn)確性,本研究三維仿真使用的驗(yàn)證依據(jù)是Winklhofer等[11]進(jìn)行的微尺寸、高湍流條件下的光學(xué)試驗(yàn)結(jié)果,該試驗(yàn)的準(zhǔn)二維流道簡(jiǎn)化模型如圖 3所示。該試驗(yàn)基于一個(gè)進(jìn)口尺寸為301 μm×300 μm,出口尺寸為284 μm×300 μm,入口倒角為20 μm的準(zhǔn)二維流道模型,在流道的前后預(yù)置1 000 μm×1 000 μm×300 μm的外部區(qū)域作為緩沖區(qū)域,以確保邊界條件的設(shè)置不會(huì)對(duì)流動(dòng)產(chǎn)生干擾。模型的預(yù)設(shè)進(jìn)口壓力為恒定值10 MPa,通過逐步降低出口壓力來研究該流道內(nèi)的空化現(xiàn)象產(chǎn)生及發(fā)展。該模型尺寸與本研究中研究對(duì)象的幾何尺寸十分接近,所使用試驗(yàn)工質(zhì)同為柴油,壓差最大達(dá)到8 MPa左右。與噴孔處的實(shí)際工作情況相比,Winklhofer試驗(yàn)分別在幾何、運(yùn)動(dòng)等流體力學(xué)相似準(zhǔn)則上有著很好的相似性,因而可以作為理想的校核依據(jù)。仿真中所使用的柴油物性參數(shù)與Winklhofer試驗(yàn)中所使用的燃油參數(shù)完全相同(見表1)。

圖3 Winklhofer準(zhǔn)二維試驗(yàn)?zāi)P褪疽?/p>

表1 柴油物性參數(shù)

依據(jù)此物理模型,并以1.2節(jié)所述的CFD計(jì)算理論為基礎(chǔ),搭建了完全等尺度的三維計(jì)算模型。仿真過程中,逐步降低出口處的邊界壓力,進(jìn)行了多組仿真模擬。圖4示出部分出口邊界條件下的仿真與試驗(yàn)結(jié)果的對(duì)比,對(duì)比量為蒸氣質(zhì)量分?jǐn)?shù)。從圖中可以看出,在進(jìn)出口壓差為4 MPa的條件下,進(jìn)口邊界有少量的空化產(chǎn)生,而壓差達(dá)到2 MPa時(shí)幾乎形成了阻塞流,這與Winklhofer試驗(yàn)所產(chǎn)生的空化現(xiàn)象十分接近。仿真計(jì)算結(jié)果中的空化情況較之試驗(yàn)結(jié)果程度稍弱,原因可能是仿真模型的進(jìn)口邊界倒角情況較好,且壓力控制更為精確。圖5示出計(jì)算模型的出口流量統(tǒng)計(jì),以試驗(yàn)數(shù)據(jù)流量的5%作為誤差棒范圍,結(jié)果顯示計(jì)算模型的流量與試驗(yàn)結(jié)果吻合較好,證明了計(jì)算模型的可靠性。

圖4 校核模型的空化現(xiàn)象對(duì)比

圖5 模型出口流量對(duì)比

2 噴嘴局部結(jié)構(gòu)改變對(duì)其流動(dòng)性能的影響

為了研究噴孔局部結(jié)構(gòu)對(duì)噴嘴流動(dòng)特性及空化特性的影響,選取了噴孔入口倒角半徑R1作為研究變量;由于噴油器頭部針閥腔的形成與針閥錐角相關(guān)密切,因而選取針閥頭部錐角α作為研究變量;由三維計(jì)算經(jīng)驗(yàn)得知,噴嘴頭部針閥腔入口處過渡邊較為尖銳,會(huì)產(chǎn)生局部損失,并且根據(jù)實(shí)際經(jīng)驗(yàn)可知,隨著噴嘴使用時(shí)間的增加,此處的過渡邊會(huì)產(chǎn)生磨損,為對(duì)比前后性能差異,故而選擇該處倒角半徑R2為研究對(duì)象,對(duì)其進(jìn)行倒角處理,進(jìn)而對(duì)比前后性能差異。研究關(guān)注針閥偶件處的流動(dòng)特性和空化特性以及結(jié)構(gòu)改變對(duì)其性能的影響。由于該型噴油器的工作噴射脈寬較長(0.8~1 ms),單次循環(huán)內(nèi)大部分工況處于針閥升程最大點(diǎn),因而本研究著重于針閥升程最大時(shí)的流動(dòng)性能分析,設(shè)定升程為固定值(200 μm)。

2.1 噴孔入口倒角半徑的影響

該型噴油器的噴孔直徑為300 μm,適用于高噴射壓力、大流量的工況。由于一般噴油器的入口處均有較為尖銳的邊,且噴孔內(nèi)外壓差很大,因而該處會(huì)產(chǎn)生比較強(qiáng)的空化現(xiàn)象。根據(jù)前述理論可知,當(dāng)空化達(dá)到一定程度時(shí),會(huì)阻礙燃油噴射量的提高,進(jìn)而限制了發(fā)動(dòng)機(jī)性能的提升。如果單純通過提高噴射壓力來提升噴油量,技術(shù)難度大,而通過降低噴孔內(nèi)部的空化來提高噴射速率則較易實(shí)現(xiàn)。

圖6示出噴孔入口倒角半徑對(duì)出口流量的影響。可以看到,隨著噴射壓力的提高,3組噴嘴的出口質(zhì)量流量均有增加,出口流量在入口壓力達(dá)到230 MPa左右時(shí)仍然保持上升態(tài)勢(shì),證明該型號(hào)噴嘴對(duì)高壓力工況的適應(yīng)性較好。噴孔入口無倒角時(shí)噴嘴流量顯著低于有倒角,這說明倒角的存在顯著改善了噴孔內(nèi)的流動(dòng)情況。對(duì)比R1=25 μm和R1=50 μm,在入口壓力低于180 MPa時(shí),二者對(duì)出口流量的影響差別不大,可以認(rèn)為在較低的噴射壓力工況下,只要有一定倒角便會(huì)對(duì)流量產(chǎn)生提升,但是倒角的大小對(duì)于流量的提升差別不大。而當(dāng)進(jìn)口壓力大于180 MPa時(shí),R1=50 μm的情況下噴嘴出口流量相對(duì)于R1=25 μm時(shí)獲得顯著的提升。

圖6 不同噴孔入口倒角半徑下的出口流量對(duì)比

圖7示出230 MPa入口邊界條件下的柴油蒸氣含量分布。可以看到,隨著R1的增大,柴油蒸氣含量逐步降低,到R1=50 μm時(shí)最大蒸氣體積分?jǐn)?shù)僅有0.75。而且隨著R1的逐漸增大,柴油蒸氣的分布也更為均勻,這說明空化現(xiàn)象顯著降低了。

圖7 不同倒角情況下柴油蒸氣體積分?jǐn)?shù)分布

上述結(jié)果說明,相較于無倒角的情況,只要有較小的入口倒角便可以改善噴孔內(nèi)的流動(dòng)情況,而為了使噴油器在更高的入口壓力條件下有較好的流動(dòng)性能,需要進(jìn)一步適當(dāng)增大倒角的尺寸。

2.2 針閥頭部錐角的影響

絕大部分噴油器的針閥頭部為圓錐形狀,針閥頭部和噴油器針閥腔內(nèi)壁共同構(gòu)成了噴油器針閥腔。本研究所用的噴油器針閥偶件帶有較大的針閥腔,針閥腔內(nèi)部是一個(gè)湍流較為劇烈的區(qū)域,由于針閥頭部直接參與針閥腔的形成,因而其結(jié)構(gòu)改變會(huì)顯著影響該處的流動(dòng)性能。圖8示出不同壓力下不同針閥錐角的出口流量對(duì)比。

圖8 不同針閥頭部錐角下的出口流量對(duì)比

針閥與針閥套的密封錐面夾角為90°,因而當(dāng)噴油器針閥錐角α=90°時(shí)該針閥成為單錐,α=116°和α=142°時(shí)錐面角度逐次增大。低壓階段,3種噴油嘴并未顯示出較為明顯的性能差異,當(dāng)入口壓力增大到180 MPa左右時(shí),盡管出口流量仍然隨著入口壓力的增大而增加,單錐情況下出口流量已經(jīng)顯著低于其余兩組,這說明適度增大針閥錐角有利于噴射速率的提升。而α=116°和α=142°時(shí)其流量走勢(shì)始終十分接近,這說明針閥錐角的持續(xù)增大已經(jīng)不足以對(duì)宏觀流動(dòng)特性產(chǎn)生較大的改善。

圖9示出不同針閥頭部結(jié)構(gòu)情況下的柴油蒸氣含量分布。可以看到,單錐情況下蒸氣體積分?jǐn)?shù)最大只有0.75左右,而雙錐針閥隨著錐角的增大,噴孔入口處的局部空化情況趨于嚴(yán)重。綜合以上結(jié)果可以認(rèn)為,該型噴嘴對(duì)于雙錐針閥的適應(yīng)性要好于單錐針閥,適度增大針閥角雖然空化會(huì)顯著加劇,但是對(duì)于增加噴孔出口流量是有益的;如果針閥錐角過大,雖然會(huì)適度提高噴孔位置的進(jìn)口壓力值,但這部分提高會(huì)被加劇的空化效應(yīng)所抵消。

圖9 不同針閥錐角下柴油蒸氣含量分布

2.3 針閥腔入口處倒角半徑的影響

針閥腔入口處銜接針閥抬起之后密封錐面處的流動(dòng)區(qū)域與噴嘴針閥腔區(qū)域,圖10示出針閥腔入口處有無倒角時(shí)的湍動(dòng)能情況對(duì)比。從湍動(dòng)能云圖中可以看到,針閥腔的入口位置在無倒角的情況下有非常明顯的湍動(dòng)能驟升,因而會(huì)產(chǎn)生一定的局部耗散。將這個(gè)位置完全做打圓處理之后,該處的局部耗散明顯降低,但是在小針閥腔內(nèi)部產(chǎn)生了非常大的湍動(dòng)能,這與倒圓角之后進(jìn)入該處的燃油流速極大提高有關(guān)。對(duì)照?qǐng)D11可以看到,在小針閥腔內(nèi)產(chǎn)生了較大區(qū)域的流速激變區(qū),該處的流速激變和局部劇烈湍流運(yùn)動(dòng)最終導(dǎo)致了局部損失的升高。

圖10 針閥腔入口處倒角對(duì)噴嘴內(nèi)部湍動(dòng)能分布的影響

圖11 針閥腔入口處倒角對(duì)噴嘴內(nèi)部流速分布的影響

圖12示出針閥腔入口有無倒角的情況下出口流量的對(duì)比。可以看到,無論在低入口壓力時(shí)還是高入口壓力時(shí),原模型無倒角時(shí)的出口流量均大于有倒角時(shí),這說明對(duì)于針閥偶件而言,其內(nèi)部特定位置適度存在一定尖倒角可以起到導(dǎo)流作用,對(duì)整體性能產(chǎn)生積極影響。不必要的磨平倒角雖然會(huì)降低局部位置的損失,但由此帶來的局部流速驟增,進(jìn)而引起的局部耗散,顯然會(huì)對(duì)整體性能產(chǎn)生不利影響。此外,對(duì)此處的仿真研究也能反映該處局部磨損對(duì)噴嘴性能的影響:隨著噴嘴工作時(shí)間的增加,噴油器內(nèi)部的一些過渡邊等由于磨損的原因,其結(jié)構(gòu)會(huì)趨近有倒圓角的情況,這會(huì)顯著增大該位置前后的速度差,造成下游位置的湍動(dòng)能驟升,進(jìn)而會(huì)對(duì)整體流動(dòng)性能產(chǎn)生不利影響。

圖12 針閥腔入口處有無倒角對(duì)噴嘴出口流量的影響

3 結(jié)論

a)該型噴油器的噴嘴對(duì)于高入口壓力條件的工況適應(yīng)性比較好;在同等的高入口壓力的工況下適度增加噴孔的入口倒角半徑可以進(jìn)一步提高燃油出口流量,改善噴嘴性能;

b)針閥錐角與針閥腔的形成密切相關(guān),會(huì)對(duì)針閥腔的流場(chǎng)情況產(chǎn)生多重影響;減小該型噴嘴的針閥錐角可以改善噴孔內(nèi)部的空化情況,進(jìn)而改善空蝕以延長噴嘴使用壽命;適當(dāng)增大針閥錐角可以提高噴孔的入口噴射壓力,一定程度上也會(huì)提升噴油速率,但是針閥錐角的持續(xù)提升并不會(huì)帶來出口流量的持續(xù)上升,反而會(huì)被空化現(xiàn)象的加劇所抵消,因而針閥錐角的選取可以根據(jù)性能需求、使用壽命要求等多個(gè)方面考慮;

c)針閥腔入口倒角處由于存在一尖銳的過渡邊,因而會(huì)在該處產(chǎn)生一定的湍動(dòng)能損失和空化,但是其存在給燃油進(jìn)入針閥腔的過程起到導(dǎo)流作用;當(dāng)給該處提供一光滑過渡之后,進(jìn)入該處的柴油流速顯著增大,加劇了小針閥腔內(nèi)部的湍流耗散作用,進(jìn)而導(dǎo)致了噴孔出口流速的降低及整體性能的下降,研究結(jié)果也從一定層面上解釋了噴油器長期使用導(dǎo)致其性能下降、局部損失增大的部分原因。