聚丙烯/玻璃纖維散熱器支撐骨架的可靠性分析*

高鵬堂 李官保

(1.武威職業學院;2.江淮汽車集團股份有限公司)

目前,隨著汽車產業的快速發展,汽車開始走向輕量化。汽車輕量化是提高汽車動力性、舒適性和競爭力的必須方向[1]。在汽車總體質量實現輕量化的情況下,局部結構的輕量化也顯得尤為重要,比如散熱器支撐骨架。過去以鋼或鋁合金為材料制造的散熱器支撐骨架顯得十分笨重,已經不符合汽車發展的要求。當前新型復合材料——聚丙烯/玻璃纖維的出現,使得散熱器支撐骨架實現輕量化的目標成為可能。聚丙烯/玻璃纖維除具有聚丙烯原有的耐化學腐蝕、電絕緣等優良性能外,其強度、硬度、剛度、耐熱性等都大大提高[2]。正是在這一背景下,許多汽車生產公司開始應用聚丙烯/玻璃纖維代替傳統鋼、鋁合金等材料于實際生產中。文章以某聚丙烯/玻璃纖維材料的散熱器支撐骨架為例,借助計算機軟件對其進行結構分析,來驗證用聚丙烯/玻璃纖維材料代替傳統材料制造散熱器支撐骨架是否滿足可靠性的要求。

1 聚丙烯/玻璃纖維散熱器支撐骨架

目前,聚丙烯/玻璃纖維材料是加工生產領域中應用較為廣泛的一類熱塑性復合材料。比如,汽車產業中就用它來生產某些汽車零配件。玻璃纖維對聚丙烯有增強作用,可在一定程度上提高聚丙烯的力學性能[3]。玻璃纖維在聚丙烯中是以骨架結構來承擔應力和載荷,達到增強效果;同時,玻璃纖維還可以促進聚丙烯結晶,起成核劑作用,可在一定程度上提高材料的強度[4]。在一些要求強度大、剛度高的領域,聚丙烯/玻璃纖維材料完全可以用來代替高級工程塑料、金屬、鑄件、熱固性樹脂等材料。并且相比于這些材料,聚丙烯/玻璃纖維材料還具有質量輕、抗沖擊力強、疲勞韌性好、成型周期短和可循環利用等優點[5]。

隨著汽車產品發展的需要和材料技術的不斷演進,用聚丙烯/玻璃纖維代替傳統鋼材、鋁合金來制成散熱器支撐骨架已經成為生產廠家在生產時選擇材料的一種趨勢。因為相比傳統材料的散熱器支撐骨架,它具有價格低、抗沖擊力強、質量輕等優勢,所以聚丙烯/玻璃纖維制成的散熱器支撐骨架深受市場用戶的青睞。

分析聚丙烯/玻璃纖維散熱器支撐骨架產品的可靠性,主要是要驗證其結構上強度、剛度是否能夠滿足產品的可靠性要求。文章選用計算機CATIA、UG 軟件來進行驗證。其主要步驟是通過CATIA 軟件來建立仿真模型;再使用UG 軟件對仿真模型進行有限元靜力分析;最后根據分析結果,對比相關可靠性參數,判斷聚丙烯/玻璃纖維散熱器支撐骨架是否滿足可靠性要求。

2 散熱器支撐骨架仿真模型建立

建模是計算機輔助造型設計的前期階段,也是整個造型過程的重點。因此選用一種合適的建模軟件十分重要[6]。利用計算機CATIA 軟件對散熱器支撐骨架進行仿真模型的建立主要分為2 步:1)確定該散熱器支撐骨架的結構參數;2)根據數據建立散熱器支撐骨架實體三維模型。

2.1 散熱器支撐骨架結構參數的確定

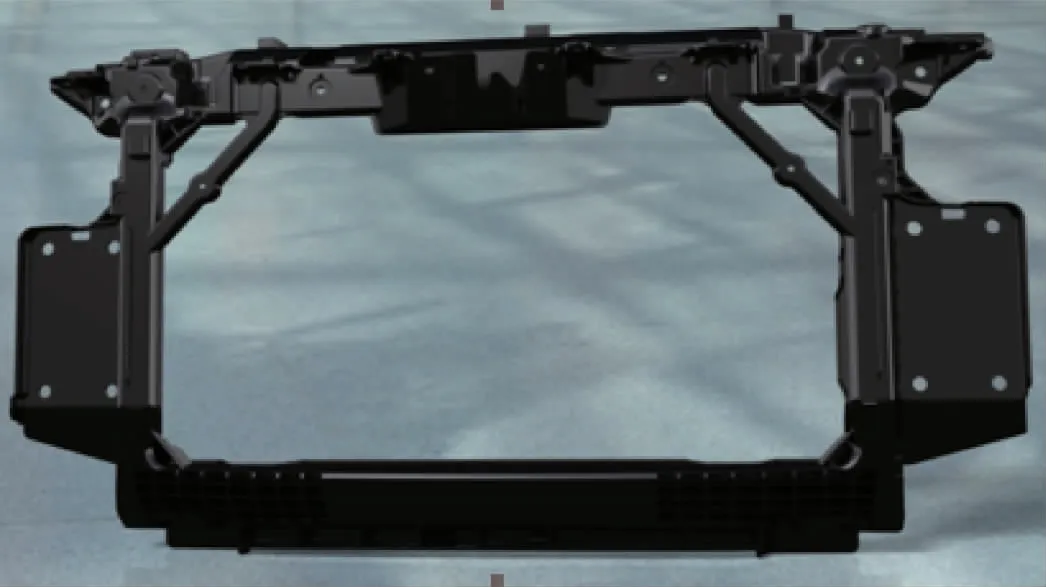

某汽車公司生產的新型聚丙烯/玻璃纖維散熱器支撐骨架從結構上來看是復雜的薄壁加筋結構,它采用一體成型注塑工藝制造。該散熱器支撐骨架總長度為1 138 mm,高度為635 mm,由上下2 根橫梁、左右2 根縱梁以及兩側腹板組成。根據相關數據并結合實際模型,選用AutoCAD 軟件繪制出該散熱器支撐骨架的平面圖,如圖1 所示。

圖1 散熱器支撐骨架CAD 平面圖

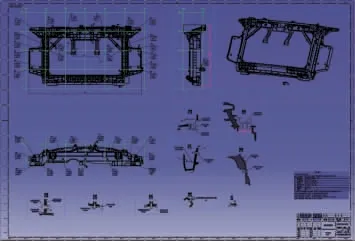

2.2 散熱器支撐骨架模型的建立

按照簡化原則,根據AutoCAD 的平面圖紙,再結合該散熱器支撐骨架的產品實物,采用專業CATIA 軟件對散熱器支撐骨架進行仿真建模。建立散熱器支撐骨架仿真模型,如圖2 所示。

圖2 散熱器支撐骨架實體模型正面

3 散熱器支撐骨架有限元模型建立

UG 的CAD/CAE/CAM功能模塊有復雜的建模、裝配、運動仿真和有限元分析等功能[7]。文章對散熱器支撐骨架的有限元靜力分析采用UG 軟件來進行。

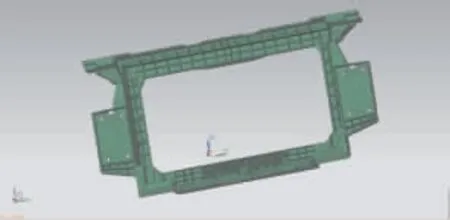

將散熱器支撐骨架仿真模型導入UG 軟件后,將界面切換到UG 高級仿真模塊,采用NX Nastran 求解器,進入創建有限元模型的環境。有限元模型的建立一般分為定義材料屬性、定義單元格屬性、劃分網格等步驟。根據某汽車公司生產的新型聚丙烯/玻璃纖維散熱器支撐骨架定義完成各種屬性后,進行網格劃分時,可以先利用UG 的自動判斷功能,得到系統建議的網格尺寸,并以此尺寸進行網格劃分[8]。實體模型劃分網格后即可生成有限元模型,為后續施加邊界條件和載荷,以及求解做好準備。經過上述步驟,得出散熱器支撐骨架有限元模型,如圖3 所示。

圖3 散熱器支撐骨架有限元模型

4 散熱器支撐骨架有限元靜力分析

4.1 有限元靜力分析概述

散熱器支撐骨架是用來承載與保護散熱器的,必須具有足夠的強度和剛度以應對汽車運動過程中產生的應力和振動作用。

目前,計算機軟件技術的發展和有限元理論的建立,使得用有限元軟件可以方便地建模和進行靜力求解[9]。通過UG 靜力分析結果即可得出該散熱器支撐骨架在結構上的剛度、強度是否滿足結構要求,從而判斷該散熱器支撐骨架是否可靠。

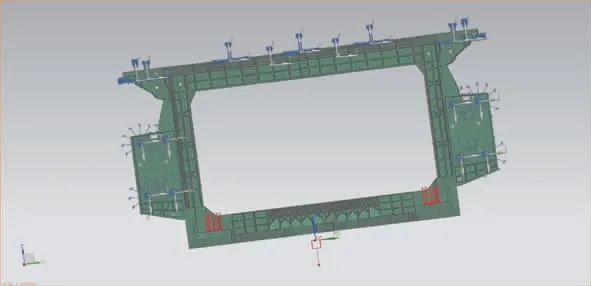

4.2 散熱器支撐骨架的約束和載荷處理

汽車在靜止工況或者正常勻速行駛過程中,散熱器支撐骨架主要受到自身豎直向下的重力和散熱器總成給其施加的外部載荷,以及各個固定螺栓對散熱器支撐骨架的支撐力的作用。采用已經建立好的有限元模型、對散熱器支撐骨架結構在汽車上固定方式的介紹以及計算而來的散熱器總成施加的應力,對模型上各安裝孔施加銷釘約束,并在散熱器支撐骨架下橫梁處2 個支座承重面上施加應力,同時在Z 軸負方向施加重力加速度。散熱器支撐骨架的約束處理與施加載荷,如圖4 所示。

圖4 散熱器支撐骨架的約束處理和施加載荷

4.3 散熱器支撐骨架的有限元靜力分析

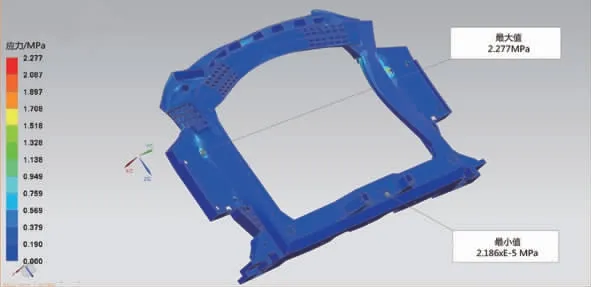

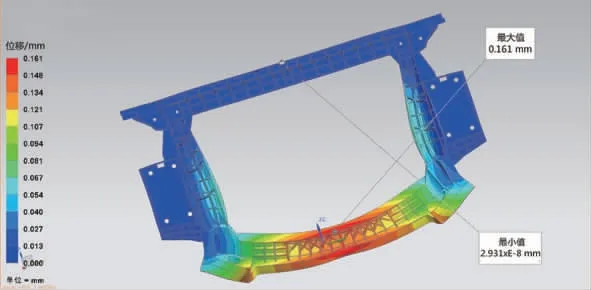

在完成了網格的劃分、約束處理和載荷添加后,選用適當的求解器進行散熱器支撐骨架的有限元靜力分析求解。求解完成后,得到散熱器支撐骨架馮氏應力分布云圖及位移變形云圖,如圖5 和圖6 所示。

圖5 散熱器支撐骨架馮氏應力云圖顯示界面

圖6 散熱器支撐骨架總位移變形云圖顯示界面

4.4 根據靜力分析進行強度校核和剛度校核

4.4.1 散熱器支撐骨架強度校核

因為該散熱器支撐骨架采用的是聚丙烯/玻璃纖維高分子復合材料,屬于塑性材料,故文章采用第四強度理論對其進行靜態強度的評價,即用馮氏應力進行評價。

從圖5 所示的散熱器支撐骨架馮氏應力分布情況來看,散熱器支撐骨架的應力總體分布均勻。最大應力出現在左右兩側腹板靠內偏下的安裝孔附近,應力集中比較明顯,最大應力為2.277 MPa。而散熱器支撐骨架采用的聚丙烯/玻璃纖維材料的屈服極限為121 MPa,可知散熱器支撐骨架的最大等效應力遠遠小于材料的屈服極限。

經過分析,出現應力集中的部位是由于在進行實體建模過程中,為了方便劃分網格,而將應力集中部位附近以及下橫梁承重面部位的倒角給去除造成的,所以對于原模型來說,最大應力應該更小。總的來說,該散熱器支撐骨架有一定的強度儲備,能夠滿足使用強度要求。

4.4.2 散熱器支撐骨架剛度校核

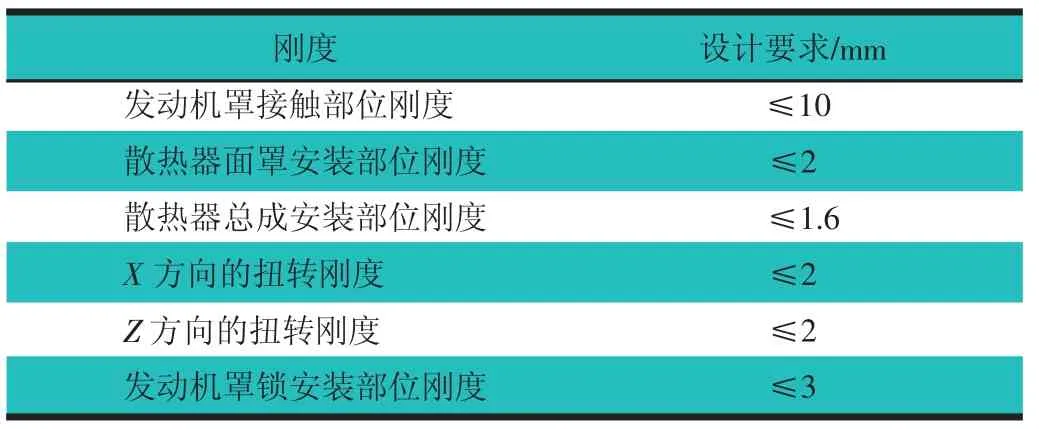

除了對散熱器支撐骨架進行強度校核之外,還需對其結構的剛度進行評價,由生產企業提供的該散熱器支撐骨架的剛度設計要求,如表1 所示。

表1 散熱器支撐骨架各部位剛度設計要求

結構的剛度主要表現為其在外載荷作用下的位移變形,從散熱器支撐骨架的總位移變形云圖中可看出最大位移發生在散熱器支撐骨架下橫梁正中間偏上位置,位移大小為0.161 mm,幾乎沒有發生變形。主要原因在于散熱器支撐骨架下橫梁處沒有任何與車身相連的固定位置,下橫梁兩端又是承重面,所以在散熱器總成所施加的載荷的作用下,散熱器支撐骨架下橫梁會向下彎曲,由于兩端受力相同,各位移相對較大的點發生在散熱器支撐骨架下橫梁中間部位。但上述這些位移變形量均小于表1 給定的要求,說明該散熱器支撐骨架的整體剛度能夠滿足設計要求。

5 結論

1)根據計算機CATIA、UG 軟件對某聚丙烯/玻璃纖維汽車散熱器支撐骨架的結構進行分析,結果表明:用聚丙烯/玻璃纖維材料制造的散熱器支撐骨架不僅滿足結構要求,具有可靠性,而且相比于傳統材料(如銅、鋁合金等)制造的散熱器支撐骨架可以節約原料,提高產品性能,減小成型收縮率,提高熱變形溫度,以及實現汽車輕量化。

2)聚丙烯/玻璃纖維材料因其質量輕、強度大、塑性好、耐熱性強等特點,在今后的工業生產中,將會越發為人們所關注和重視。在某些領域內,聚丙烯/玻璃纖維材料將會逐漸取代傳統鋼、鋁合金等材料,帶來更佳的使用效果。