基于PLC 多點同步頂升液壓系統(tǒng)的施工工藝及在橋梁中的應(yīng)用

黃俤俤

(福建工大巖土工程研究所有限公司,福州 350011)

1 引言

隨著頂升技術(shù)尤其是同步頂升液壓技術(shù)的飛速進步和日趨完善,頂升技術(shù)獲得了更多的利用,該技術(shù)廣泛應(yīng)用于橋梁維修、更換支座、大型建筑物的移動糾偏、坑道支撐、 電力設(shè)備的安裝和平臺稱重等領(lǐng)域。 在橋梁工程中, 不管是更換維修有缺陷的支座還是對舊橋進行改造和加固,大多利用同步頂升技術(shù)。這種技術(shù)有著獨特的優(yōu)勢, 在保證橋梁上部結(jié)構(gòu)安全穩(wěn)定的同時升高橋梁以滿足工程施工的要求。

目前,國內(nèi)同步頂升系統(tǒng)存有不足,在橋梁頂升過程中自動監(jiān)測和自動調(diào)整控制功能不夠完善, 而本文介紹的PLC 多點同步頂升液壓系統(tǒng)可以實現(xiàn)多點智能同步頂升、同步回落,操作簡單、精度高、適用范圍廣,且可以實時反饋位移和壓力的監(jiān)測數(shù)據(jù),保證工程安全[1-3]。

本文結(jié)合福鼎彎橋同步頂升工程, 詳細介紹了采用PLC 多點同步頂升液壓系統(tǒng)施工工藝及優(yōu)點, 以期為其他類似工程提供參考。

2 工程概況

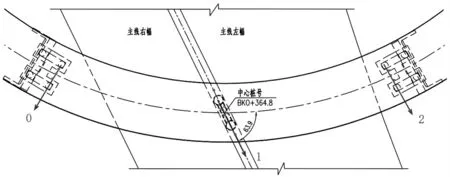

海西高速公路網(wǎng)沈海復(fù)線福鼎貫嶺至柘榮段A1標段,BKO+364.800 B 匝道橋。 本橋平面位于R=70 m圓曲線和緩和曲線上,橋面設(shè)超高,墩臺等角度正交布置。 橋梁荷載等級為公路-Ⅰ級,橋面凈寬度為9.5 m。上部結(jié)構(gòu)采用2×35 m 鋼箱梁,下部結(jié)構(gòu)橋墩采用柱式墩,橋臺采用肋板臺,墩臺采用樁基礎(chǔ),橋梁上、下結(jié)構(gòu)如圖1 所示。

圖1 橋梁結(jié)構(gòu)

由于該匝道橋下跨的邦福天橋原址重建,B 匝道橋需作為邦福天橋保通道路,需臨時抬高B 匝道橋50 cm,待邦福天橋施工完成后,B 匝道橋落梁至原設(shè)計。現(xiàn)需要對該段橋梁進行整體頂升取出臨時支撐(鋼墊塊,厚度分別為兩層11 cm,兩層14 cm),使得梁體落到預(yù)定蓋梁標高處,實現(xiàn)橋梁正常使用,同時不影響橋下的交通。 該工程選用12 點單作用脈寬的PLC 多點同步頂升液壓系統(tǒng)進行同步頂升施工。

3 PLC 多點同步頂升液壓系統(tǒng)及原理

3.1 系統(tǒng)簡介

PLC 多點同步頂升液壓系統(tǒng)(圖2) 由液壓動力源、CPU 控制系統(tǒng)、液壓終端站、人機操作系統(tǒng)、壓力傳感器、位移傳感器六個部分組成,可以應(yīng)用在橋梁維修、更換支座、建筑的同步頂升、建筑平移糾偏、電力設(shè)備的智能安裝、大型建筑物的移動、橋梁鋼絞線提高和海洋石油平臺稱重等領(lǐng)域。

圖2 PLC 多點同步頂升液壓系統(tǒng)

3.2 系統(tǒng)組成及主要原理

12 點系統(tǒng)是由1 臺高壓泵站、12 套控制閥組、12 套壓力檢測裝置、12 套位移檢測裝置和1 套電氣控制裝置組成。系統(tǒng)通過液壓的推動,壓力和位移智能反饋控制的形式,達到多點控制同步頂升、同步回落、稱重等功能。

系統(tǒng)中液壓泵站通過改變開關(guān)閥開關(guān)頻率的方式控制油泵的輸出油量,使得油泵輸出量可連續(xù)調(diào)整,加上合適的電器控制和檢測反饋系統(tǒng), 達到壓力和位移閉環(huán)自動控制, 能夠準確調(diào)整各油缸在起落時的同步和頂升過程當中的負載平衡。

構(gòu)件底面不一定平坦, 在頂升構(gòu)件前要保證千斤頂均勻接觸構(gòu)件,首先要讓多頂貼合構(gòu)件,使得多點負荷相同, 把多頂貼合構(gòu)件的這一狀態(tài)當作多頂同步運行的起始標準。 首先設(shè)定貼合壓力值為5 MPa,啟動貼合功能,此時多頂同步上升, 當千斤頂接觸構(gòu)件, 該頂停止上升,直到千斤頂都接觸構(gòu)件為止,然后多頂均勻升壓至一定的噸位,直至多頂停止,將該狀態(tài)作為同步頂升的初始點。

通過操控界面給每個監(jiān)控點設(shè)置理論噸位、 指令位移、頂升誤差、頂升速度、位移上限和位移下限。系統(tǒng)將自動控制每個監(jiān)控點輸出壓力小于理論噸位, 以保證不超過千斤頂?shù)某休d能力; 當某個監(jiān)控點位移誤差達到頂升誤差時,系統(tǒng)停止該點頂升并自動調(diào)整其他各點,使得每個監(jiān)控點的位移同步; 位移上下限控制頂升的最大升降高度,到達設(shè)定值時系統(tǒng)自動停止,位移上限和下限每設(shè)置1 mm,千斤頂最多升或降100 mm。同時監(jiān)控界面可以實時顯示監(jiān)控點的理論噸位、實際噸位、實際位移、位移誤差等數(shù)據(jù),便于操控人員觀測數(shù)據(jù),實現(xiàn)系統(tǒng)和人工的雙重監(jiān)控。

3.3 結(jié)構(gòu)簡述

液壓系統(tǒng)泵站選用柱塞泵, 泵站上安設(shè)一個雙向截止閥,雙向截止閥能夠固定住油缸,確保在突然斷電的情況下油缸不會降落,導(dǎo)致油缸負載超過極限荷載。該系統(tǒng)還配備壓力傳感器和位移檢測裝置,在油缸運動時,壓力檢測裝置就可以實時準確地確定油缸承擔(dān)的壓力, 位移檢測裝置可實時確定油缸的升降高度。

電氣控制系統(tǒng)的特點是全部采用控制信號, 控制器主要是由西門子PLC 可編程控制器組成,每個油缸的壓力傳感器和位移傳感器將負荷和位移信息送至可編程控制器。系統(tǒng)根據(jù)控制界面發(fā)出的操縱命令,輸送壓力油使油缸運動。 在運行時出現(xiàn)異常狀況可以自動處理并報警提示,使操作更加簡單和安全。基于傳感器檢測的頂升壓力和頂升位移信息,可編程控制器連續(xù)校正誤差,并使每個油缸負載保持同步和平衡[4]。

3.4 技術(shù)參數(shù)

工作電源:AC380V/50Hz (三相五線制); 系統(tǒng)功率:5.5 kW;系統(tǒng)流量:5 L/min;顯示模式:人機界面;工作壓力:630 bar;最高壓力:700 bar;控制模式:脈寬閉環(huán)控制;控制精度:≤±0.5 mm;工作油溫:-10℃~70℃;環(huán)境溫度:-25℃~+45℃;操作方式:按鈕操作及觸摸屏操作。

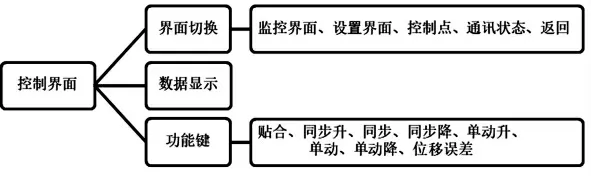

3.5 系統(tǒng)界面簡述

系統(tǒng)界面上部包括監(jiān)控界面、設(shè)置界面、控制點界面和通訊狀態(tài)六個可切換界面,系統(tǒng)界面下部有貼合、同步升、同步、同步降、單動升、單動、單動降和位移誤差八個功能鍵,界面中部顯示各控制點的壓力、實際位移、同步位移、位移誤差、負載噸位和位移上下限等數(shù)據(jù)。 圖3 為系統(tǒng)控制界面內(nèi)容。

圖3 控制界面內(nèi)容

4 同步頂升施工

頂升施工工序按照施工準備、傳感器布置、制作臨時墊塊、預(yù)頂、頂升和檢查驗收的順序進行。 橋梁頂升移位施工前,應(yīng)進行施工現(xiàn)場調(diào)查,編制施工方案和橋上橋下的交通組織方案, 頂升液壓油缸及泵站等設(shè)備應(yīng)有備用方案。

施工準備: 清理施工場地→搭設(shè)施工作業(yè)平臺→現(xiàn)場布管,布線→搬運設(shè)備→檢查設(shè)備→接管和接電。

4.1 千斤頂布置

在0 號和2 號墩臺兩支座間各布置3 個千斤頂,在1 號墩臺兩支座間布置4 個千斤頂,支座邊各一處,共12個千斤頂,千斤頂?shù)陌卜挪荒苡绊憠|層的取出,見圖4。千斤頂有100T 和200T 兩種型號,可以組合使用,輸入的理論噸位由千斤頂?shù)慕M合方式確定, 系統(tǒng)將控制輸出壓力小于理論噸位。 頂升前要保證千斤頂位置處的墩頂面和梁底面處理平坦, 必要時用相應(yīng)厚度鋼板墊層調(diào)整至平坦、密貼,確保較好的貼合。 在工程施工中還需要準備必要的備用千斤頂,保證工程施工的連貫和進度。

圖4 0 號、1 號、2 號墩(臺)

4.2 監(jiān)測傳感器布置

在頂升施工前先進行位移監(jiān)測的測點和儀器的設(shè)置,以獲得相應(yīng)的數(shù)據(jù)信息。 全橋共設(shè)置6 個監(jiān)控點,在各墩臺處設(shè)置2 個監(jiān)控點, 每個點使用位移傳感器和壓力傳感器進行頂升行程的監(jiān)測, 并應(yīng)根據(jù)監(jiān)控結(jié)果對施工方案作相應(yīng)的調(diào)整。 部分傳感器布置見圖5。

圖5 位移傳感器

4.3 制作臨時支座、墊塊

圖6 臨時墊塊

圖7 千斤頂布置

制作臨時支座、墊塊。采用不同高度的鋼墊塊作為臨時支撐(圖6),每個橋墩支座間安置兩處臨時支撐,支撐體系應(yīng)對稱布置。 要保證墊塊高度滿足千斤頂頂升高度的要求,保證墊塊之間有可靠的連接,同時準備一部分薄鋼板進行高度和角度的測量和調(diào)整。 在頂升停止時將臨時支撐的上下部分分別與鋼梁和橋墩連接固定, 同時測量記錄墊塊總高度,并保證墊塊頂盡量貼近梁底。

4.4 實施頂升

(1)頂升前結(jié)構(gòu)檢查。 內(nèi)容包括:①頂升支架和臨時墊塊是否可靠;②千斤頂安裝是否豎直、牢固;③頂升的橋梁結(jié)構(gòu)與其他結(jié)構(gòu)是否相互獨立, 結(jié)構(gòu)頂升空間是否存在障礙物;④對頂升有干擾的設(shè)備是否都已移除。

(2)頂升系統(tǒng)檢查調(diào)試。 ①檢查泵站和油缸之間的液壓是否正常,加油時使用濾油器過濾,無油負載運行時,保證液壓系統(tǒng)正常運行,并且油路中無油阻塞或泄漏;②系統(tǒng)安裝到位,控制裝置接線和安裝正確,數(shù)據(jù)通信線路正確,PLC 控制系統(tǒng)運行正常,各傳感器系統(tǒng)信號正確傳輸,系統(tǒng)自由舉升,各閥工作狀態(tài)正常;③設(shè)置初始值,并讀取系統(tǒng)的初始載荷。 同時讀取控制系統(tǒng)壓力傳感器和位移傳感器的初始值[5]。

(3)預(yù)頂。貼合完成后,輸入頂升速度、指令位移、位移上下限和頂升誤差等數(shù)據(jù),啟動同步升按鈕,每次頂升高度不超過千斤頂工作行程,觀察監(jiān)測數(shù)據(jù),預(yù)頂分段頂升完成后,評估此時狀態(tài)并確定是否進行正式頂升。預(yù)頂?shù)淖饔檬潜WC各千斤頂?shù)耐胶晚斏到y(tǒng)的可靠, 在預(yù)頂過程中需同時對梁橋面板、千斤頂?shù)冗M行監(jiān)測,觀察監(jiān)測數(shù)據(jù)有無異常變化[6]。

(4)正式頂升,取出第一層墊層。 重復(fù)預(yù)頂升的步驟,輸入頂升速度、指令位移、位移上限等數(shù)據(jù),進行分段加載和頂升,當各千斤頂?shù)奈灰茲M足要求時停止。進行測量工作并實時反映測量數(shù)據(jù), 對比實測數(shù)據(jù)與系統(tǒng)顯示數(shù)據(jù)的差異, 如有較大偏差需及時進行分析并制定調(diào)整方案。 若當前工作狀態(tài)正常,則取出第一層墊層,再進行下一步操作。

(5)同步降、落梁。同步降前,應(yīng)檢查臨時支撐的高度,并與鋼墊層高度進行比較, 確定卸下臨時支撐墊塊的高度,滿足同步降的高度要求后,設(shè)置要頂升指令位移和位移下限等數(shù)據(jù),再進行千斤頂回油降落。一般采用分段降落,且每段降落指令位移不大于30 mm,以保證降落過程的穩(wěn)定安全。

(6)再分兩步取出第二、三層墊層和最后一層墊層,施工方式同上,頂升過程見圖8。 最終實現(xiàn)梁體落到蓋梁標高處,完成施工。

圖8 頂升過程(取第二層墊層)

(7)頂升過程監(jiān)控

系統(tǒng)具備智能監(jiān)控功能, 可以對壓力和位移進實時行監(jiān)控,并顯示在控制顯示屏上。圖9 為系統(tǒng)監(jiān)測數(shù)據(jù)面板,此時顯示的是施工過程中某時間點的各項監(jiān)測數(shù)據(jù),包括預(yù)先輸入的頂升誤差、頂升速度、位移上限和位移下限等數(shù)據(jù)。當超過預(yù)先設(shè)定值時,系統(tǒng)自動處理并報警提示,改變輸出壓力修正誤差,以保持頂升同步,是對頂升調(diào)控的主要方式。

圖9 系統(tǒng)監(jiān)測數(shù)據(jù)面板

(8)檢查驗收。施工需遵守《橋梁頂升位移改造技術(shù)規(guī)范》GB/T 51256-2017 的要求[7]。 頂升過程及結(jié)果符合預(yù)期設(shè)計要求,梁體落到預(yù)定蓋梁標高處。

5 結(jié)語

PLC 多點同步頂升液壓系統(tǒng)適用于橋梁整體改造、橋梁糾偏、橋梁支座更換以及凈空不足的橋梁等。其優(yōu)點是相比以往施工方案既節(jié)省成本又能縮短施工工期,使用方式便捷,對交通影響較小,及對環(huán)境的污染也較小。本文結(jié)合工程實例,詳細說明了應(yīng)用PLC 多點同步頂升液壓系統(tǒng)施工工藝流程,相比其他頂升工藝,其具有施工便捷、適用范圍廣、精度高等優(yōu)點,為解決此類橋梁頂升問題提供了良好的解決方法。