電鍍工藝中的鉻酸霧處理探討

韓單恒

(上海威正環境技術有限公司, 上海 200135)

1 工程概況

隨著社會對于環境保護的要求日益迫切,對原有工業進行技術改造進而在滿足環保的前提下,同時又實現產能的穩定,根據環保部有關分類管理規定,該項目屬汽車零部件行業,含電鍍工藝,環評等級應滿足相關標準要求。本次工程項目為技師改造項目,建設單位為上海北特科技股份有限公司,位于上海市嘉定區華亭鎮高石公路2488 號上海北特科技股份有限公司現有廠區內。項目通過在現有車間一新增兩條Dyne-chrome 硬鉻電鍍線及部分機加工設備,依托部分現有生產設備,從事活塞桿成品件的生產,預計年產活塞桿成品1000 萬支。本文以鉻酸霧處理工藝為研究基礎,展開實踐分析。

2 處理工藝

2.1 工藝流程

電鍍工藝相對其他類型工藝較為復雜,項目涉及到的生產工藝核心內容主要包括機加工、熱處理、磁粉探傷、鍍前處理、鍍鉻等,電鍍生產中的鍍前處理主要包括拋丸和水洗兩種方式。此過程產生的污染物包括有機廢氣、粉塵、酸霧和含重金屬廢水等,其中重金屬鉻是整個流程環評中的重要因素。工藝流程中首先要明確項目鍍鉻工藝的關鍵環節,在工藝細節上需進行進一步的深入研究,針對電鍍工藝流程明確電鍍線環節的操作工藝工況條件、工作制度,借助鉻酸的物料平衡分析和水平衡分析,對鉻在工藝流程中的轉移和最終去向進行準確的量化計算分析,最終獲得鉻酸霧和進入廢水中的鉻的可靠數量。[1]

電鍍過程包括反刻,鍍鉻,水洗等。首先反刻為工件在電鍍前表面與空氣接觸會產生一層薄層氧化膜,因此必須經反刻處理去除這層氧化膜以保證鍍層結合力。[2]反刻槽液為鉻酸,濃度為450g/L,溫度控制在55~60℃,待鍍工件做陽極,白金鈦網做陰極(不含鉛)。隨著反應的進行,反刻槽液中的三價鐵離子和三價鉻離子濃度逐漸升高,為保證反刻效果,需定期對反刻槽液進行陽離子回收處理(約3 次/d),即將反刻槽液通過離子交換器,反刻槽液中的三價鐵離子和三價鉻離子被陽離子交換樹脂吸附,經處理后的反刻液回到反刻槽循環使用;反刻槽液經處理后通過添加新的鉻酸溶液能長期使用。反刻過程會有反刻廢氣產生,主要為鉻酸霧和水蒸氣。鍍鉻槽液鉻酸和濃硫酸(硫酸根為催化劑)的配置比例約為100 比1,同時加入適量的抑霧劑,槽液中包含抑霧劑、鉻酐、硫酸、三價鉻,白金鈦網做陰極(不含鉛),待鍍的工件做陽極,溫度控制在55~60℃,隨著電解反應的進行工件表面形成一層鉻鍍層。

鍍鉻過程有廢氣產生,主要為鉻酸霧、硫酸霧、氫氣、氧氣和水蒸氣。[3]反刻廢氣和鍍鉻廢氣經槽邊排風罩收集至蒸發器后由鍍鉻槽液通過泵提升至蒸發器噴淋,噴淋后的液體經蒸發器下部的管道直接回流至鍍鉻廢氣再經兩道洗滌塔回收凈化后通過兩根排氣筒進行排放。為了保證鍍鉻槽液的質量,需定期對槽液進行化驗,若三價鉻離子濃度超過合理范圍,需對鍍鉻槽液進行陽離子回收處理,即將鍍鉻槽液通過離子交換器,槽液中的三價鉻離子被陽離子交換樹脂吸附,經處理后的槽液回到鍍鉻槽中循環使用,鍍鉻槽液經處理后通過添加新的鉻酸、硫酸溶液確保各成分的濃度處于合理范圍,因此鍍鉻槽液能長期使用。

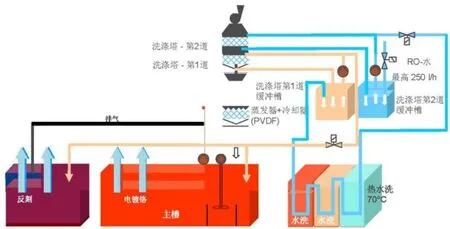

水洗以及熱水洗(又稱為電加熱):鍍后漂洗水由三級逆流漂洗組成、不外排。第一道水洗廢水會收集在洗滌塔的第一道緩沖水槽里,然后打到洗滌塔的第一段,吸收廢氣里的鉻。新鮮純水會先灌到洗滌塔的第二道緩沖水槽,然后打到洗滌塔第二段,進一步吸收廢氣里的鉻。同時間,水在洗滌塔第二段的時候吸收廢氣的熱能,回用到熱水洗槽。當反刻槽或鍍鉻槽內的液位由于水分蒸發而下降后,第一道緩沖槽的液體就會補充至鍍槽來平衡液位,鍍后漂洗水和反刻槽、鍍鉻槽形成一套閉路循環系統。熱水洗后即為成品。逆流漂洗系統循環如圖1 所示。

圖1 電鍍后漂洗循環系統示意圖

項目的鉻酸霧產生濃度較高且排放標準嚴格,在項目組向企業提出了在原計劃的電鍍槽液噴淋吸收酸霧措施的基礎上,工藝流程生產中需要增加兩道洗滌塔以進一步回收凈化鉻酸霧,最終進除霧器過濾后排放,很好的確保了鉻酸霧的達標排放。

2.2 工藝說明

基于國家相關規定,鉻屬于一類重金屬污染物,要求車間內即配套預處理裝置專門處理廢水中的鉻至達標,所依據的標準為《電鍍污染物排放標準》(GB21900-2008)。由于項目各類廢水以酸性為主,直接排放不能達標,因此廠內還設有綜合污水處理站,新增的各類廢水(包括處理達標后的含鉻廢水)一并依托該污水站處理達標(執行《污水排入城鎮下水道水質標準》(DB31/445-2009)標準)后納入市政污水管網排放。

工藝實踐中電鍍工藝需注意的有多方面,分別為:首先陽離子交換樹脂在使用一段時間后要進行再生處理,即先用硫酸溶液沖洗樹脂使樹脂放出被吸附的陽離子,主要包括三價鐵離子與三價鉻離子,再用純水沖洗到近中性即可;樹脂再生過程有再生廢水產生,主要成分為六價鉻、總鉻、三家鐵離子以及硫酸根離子等;生產中需每天定期清洗電鍍線的行車、屏蔽系統等會產生設備清洗廢水,主要成分為六價鉻離子、總鉻。電鍍工序產生的不合格鍍件需進行退鍍處理,采用磨削退鍍方式,退鍍后的工件再做鍍硬鉻處理,退鍍工序會產生廢鉻渣;最后化驗室定期對電鍍槽液進行成分檢測以確保電鍍槽液中各成分濃度處于合理水平,化驗過程的測試廢液做危廢處置,化驗檢測過程無廢氣產生。

3 主要構建物及設備參數

反刻工序采用鉻酸作為反刻液,生產過程有鉻酸霧揮發。根據《簡明通風設計手冊》可求得電鍍槽有害物散發率,在鉻酸及其鹽類溶液中,低于50℃時金屬的化學加工主要包含的工藝有鈍化、酸洗、去氧化膜、倒鉻酸鉀等物質。電鍍過程會有電鍍廢氣產生,主要為鉻酸霧和硫酸霧。建設方擬采取的凈化措施如下:

反刻廢氣和鍍鉻廢氣經排風系統收集至蒸發器經鍍鉻槽液,具體操作是由泵提升至蒸發器噴淋,鍍鉻槽液與廢氣進行熱交換,鉻溶液降溫;另一方面,廢氣中的鉻隨鉻溶液返回鍍鉻槽,廢氣再經兩道洗滌塔回收凈化后通過一根高排氣筒排放。

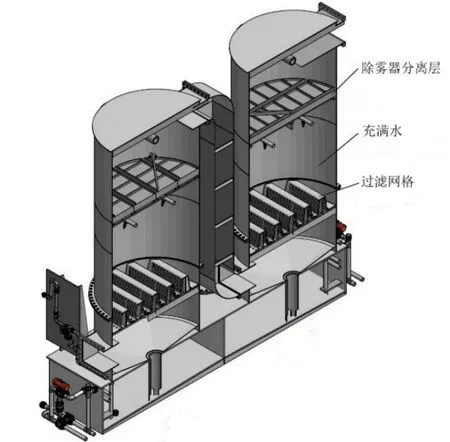

由于鉻酸霧排放標準要求嚴格且產生濃度較高,僅通過蒸發器噴淋不能滿足排放要求,因此設置兩道洗滌塔進一步回收凈化鉻酸霧。洗滌塔內部結構如下圖2 所示。

圖2 洗滌塔內部結構

洗滌塔下部設置有過濾網格,上部設有除霧器分離層,使用時第一道洗滌塔內部充滿第一道水洗廢水,第二道洗滌塔內部充滿新鮮純水。當一定氣速的鉻酸霧經過洗滌塔下部的過濾網格時,由于鉻酸密度較大且易于凝聚,不同粒徑的鉻酸霧懸浮在氣流中,互相碰撞而凝聚成較大的顆粒,附著在網格上,溶解于水中。第一道洗滌塔中的廢水吸收廢氣里的鉻和熱能,第二道洗滌塔中的新鮮純水進一步吸收廢氣中的鉻和熱能,兩道洗滌塔與對應的緩沖水槽、電鍍槽和鍍后水洗槽為一套閉路水循環系統。因此,經洗滌塔回收凈化的鉻最終回流至電鍍槽中,不外排。

經兩道網格過濾后的酸霧最終經洗滌塔中除霧器進一步分離后排放,除霧器分離層采用先進的德國技術,利用水霧凝聚使氣液分離的原料,氣體通過分離器中的絲墊,可除去夾帶的鉻霧,有效去除霧滴。

4 處理效果及效益

本項目的生產工藝技術較為先進,所用加工設備基本為國外先進設備,具有能耗低、加工質量好等優點,適合于生產大批量、高要求的產品。電鍍生產線為無氰鍍鉻工藝,電鍍原料中不含鉛等禁用物質。電鍍過程中產生的少量硫酸霧和鉻酸霧經集氣收集后經鍍鉻槽液逆流式噴淋,再經兩道洗滌塔回收凈化;電鍍線水洗工藝采用多級逆流漂洗,提高水的重復利用率;電鍍槽和鍍后水洗槽、洗滌塔等形成一套閉路循環系統,鍍后水洗廢水不外排,從而減小對環境的污染和作業人員的健康危害。項目拋丸工序產生的粉塵收集后經布袋除塵器處理后通過高排氣筒排放,電鍍線運行產生的硫酸霧、鉻酸霧廢氣經集氣系統收集至蒸發器后經鍍鉻槽液逆流式噴淋,再經兩道洗滌塔回收凈化,尾氣通過高排氣筒排放。本項目在生產工藝設備配置方面基本做到采用較先進的生產工藝設備,符合清潔生產對生產工藝及設備的要求。

5 結論

在環保升級的背景下,對于現有工業實現產業環保升級改造已勢在必行。電鍍工藝生產作為我國材料表面工藝處理以及電化學涂層的重要手段,在廣泛的領域內都有著重要的指導性意義,但同時也因為其生產過程中的污染性、耗能性而受到社會廣泛重視。本文以電鍍工藝生產中的鉻酸霧為對象進行分析,通過提出問題,明確過程以及應對處理方法,最終解決問題,為后續研究奠定了基礎,具有較強的實踐意義。