一種電磁輔助式智能減震裝置的設計與仿真

鄭 凱

(西安交通工程學院電氣工程學院,陜西 西安 710300)

0 引言

減震裝置在工業設備、機械加工、車輛中應用廣泛。而在特定環境中,一般彈簧減震裝置的減震效果往往易受突變載荷的影響,造成了局部壓縮量的不穩定變化,存在循環震蕩明顯、減震效果不穩定等問題[1]。因此,如何在保證減震系統原有性能的同時,提高減震系統的穩定性,就成為值得研究的重要問題。

本文設計了一種電磁輔助式智能減震裝置(以下簡稱智能減震裝置)。通過對電磁作用力的有效控制,使減震裝置快速消耗因振動產生的能量,期望能夠縮短減震時間,增強減震穩定性,提高減震彈簧的使用壽與效率。

1 設計目標

該智能減震裝置的設計目標如下:

a.減震效率。在減震裝置進行壓縮時實現能量的吸收與轉化而減小振幅,提高減震系統的穩定性。

b.自適應功能。能夠對振動力進行自動實時檢測,驅動智能檢測系統工作,提供給電磁鐵適當強度的電流,產生反作用推力減小振幅。

2 總體結構設計與工作原理

2.1 總體結構

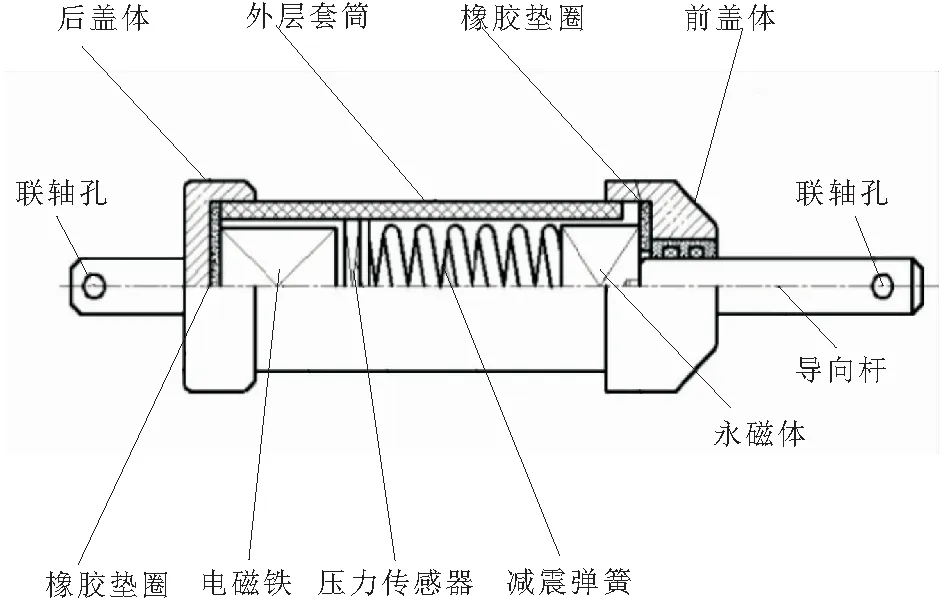

電磁輔助式智能減震裝置的總體結構,如圖1所示。

圖1 智能減震裝置的結構

2.2 工作原理

聯軸孔固定,當振動以力的形式作用在的聯軸孔時,導向桿帶動永磁體進行軸向移動,進而使減震彈簧產生軸向壓縮力,并以減震彈簧為傳遞介質施加給壓力傳感器,壓力傳感器在完成信號轉化后,將信號傳遞到檢測反饋系統;最后,依據反饋系統的預定算法,向電磁體輸入一定比例大小和方向的勵磁電流,形成磁感應強度大小與方向可控的磁場,這時電磁體與永磁體在減震裝置內相互作用,進而消耗剩余振動能,而達到減震的目的。

3 關鍵部件的設計與分析

3.1 減震彈簧的設計與分析

3.1.1 減震彈簧的選取

目前,減震彈簧有變節距與等節距彈簧,其中變節距彈簧雖然具有較好的減震穩定性,但變節距彈簧在過渡圈附近存在應力集中現象,而容易造成斷裂,而等節距彈簧有利于對吸收振動力的定量分析,提高了整個系統的可控性。本文依據文獻[2],選取了材料為碳素彈簧鋼的等節距彈簧。其選取的等節距彈簧參數如表1所示。

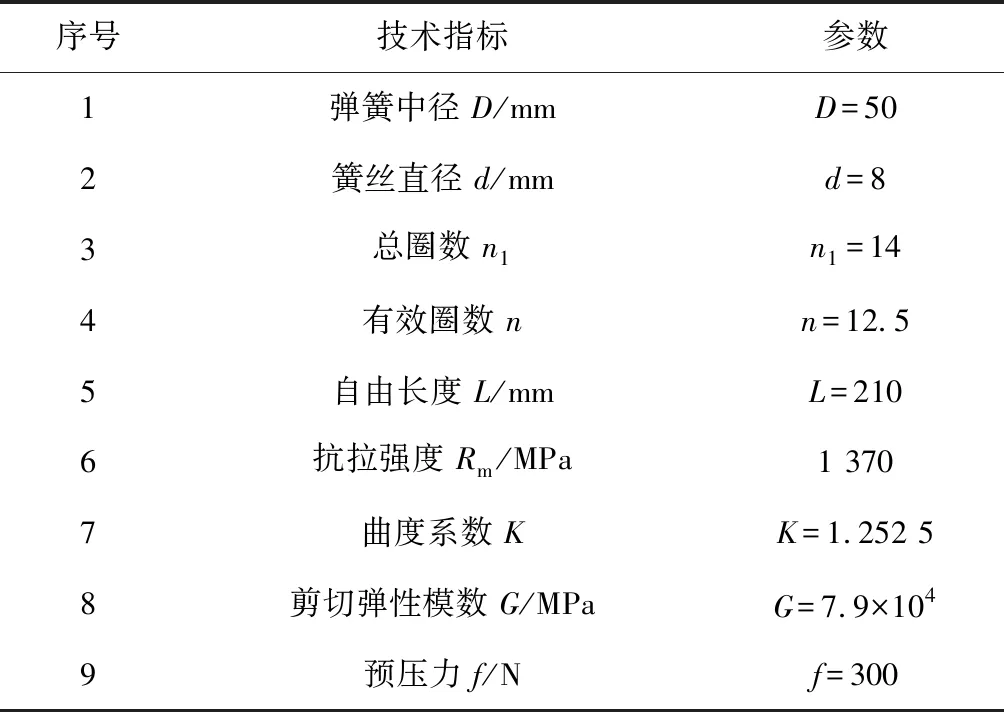

表1 等節距彈簧參數

3.1.2 減震彈簧的設計分析

彈簧剛度k的公式為

(1)

將表1中的等節距彈簧參數代入式(1)得k=25.89 N/mm。

彈簧預壓長度L1的公式為

(2)

由表1可知,減震彈簧的預壓力f=300 N,若F1=f,k=25.89 N/mm,代入式(2)得L1=11 mm。

彈簧穩定工作行程L2及工作載荷[2-3]F2分別為

(3)

(4)

根據表1的等節距彈簧參數,并已知F1=f=300 N,將參數代入式(3)和式(4)得F2=1 489.60 N,L2=57.65 mm。

彈簧極限工作行程[4]L3及極限載荷F3為:

L3=(L-n1d)-L1

(5)

F3=kL3

(6)

當減震彈簧被完全壓縮時,處于極限載荷,參照表1中的等節距彈簧參數,已知L1=11 mm,代入式(5)、式(6)得F3=2 270.32 N,L3=86 mm。

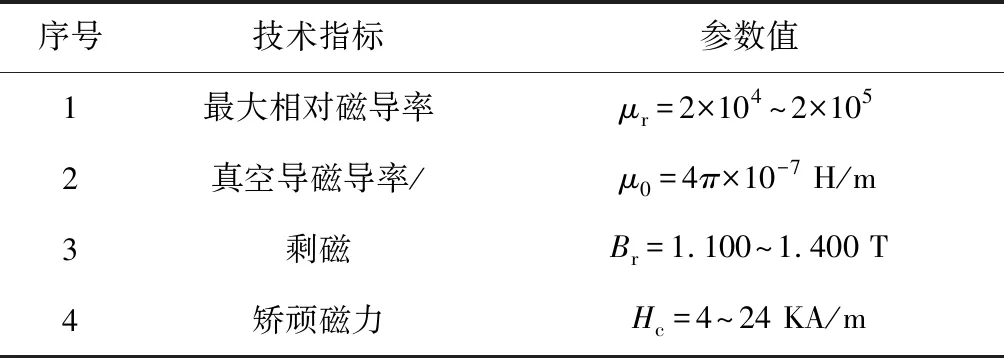

3.1.3 減震彈簧的工作過程分析

根據3.1.2的設計分析,減震彈簧的工作過程如圖2所示。

通過3.3節減震彈簧的工作過程分析,可知減震彈簧的工作載荷不得高于2 270.32 N,當工作在穩定載荷1 489.60 N時,既保證了彈簧的減震效果,同時提高了減震彈簧的使用壽命。

圖2 減震彈簧的工作過程

3.2 電磁鐵組的設計分析

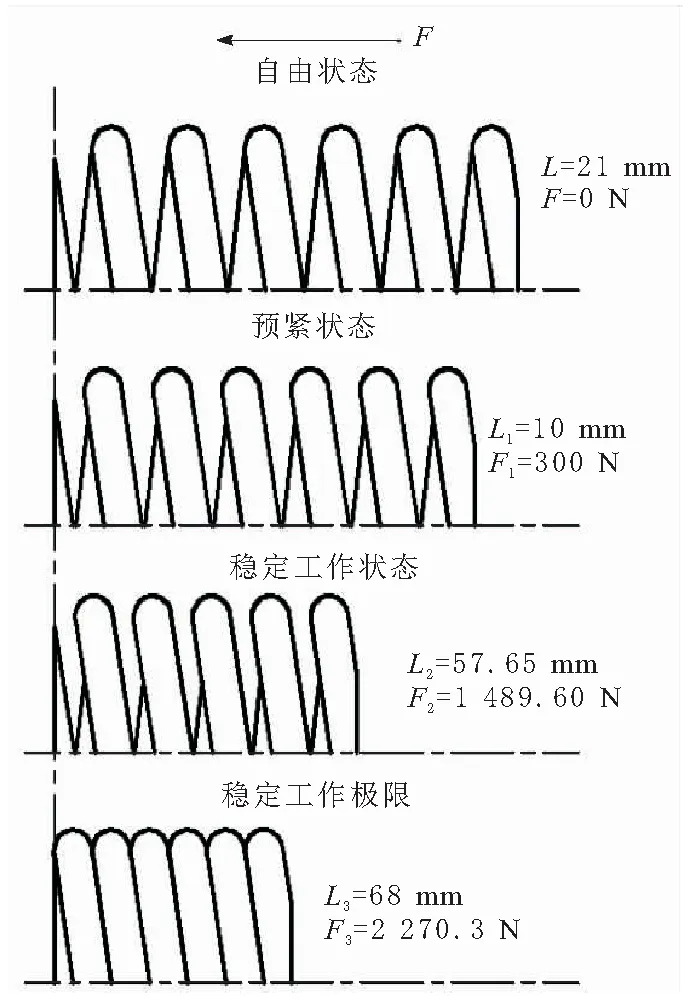

3.2.1 電磁材料的選擇

本文選取了磁導率較高、磁滯回線較窄、矯頑磁力較小的鐵鎳合金[5],作為電磁鐵組材料,其坡莫合金參數如表2所示。

表2 鐵鎳合金參數

3.2.2 電磁鐵組的設計分析

a.有效作用截面的直徑。由3.1可知,當電磁鐵組的電磁力[6]接近穩定工作載荷時,電磁鐵組相互作用消耗剩余振動能,達到減震的目的。取F磁=1 500 N,并參照表2中的參數,代入式(7)得

(7)

Ba和Bb分別為永磁體與電磁鐵處于相對位置60 mm(穩定工作位置57.65 mm)兩端時的磁感應強度[6-7],Ba=0.702 T,Bb=0.082 T;S為電磁鐵有效作用截面積。

由式(7)可以知道,當電磁鐵有效作用截面直徑D磁≥30 mm時,就能夠滿足本設計的需求。

b.電磁鐵的勵磁電流分析。

由鐵鎳合金磁化曲線(B-H曲線)[8-9]可知,當磁感應強度B=1.2 T時,磁場強度達到飽和點H=310.21 A/m,此時激勵電流I=1.6 A。

因此,為了保證電磁系統工作的持續性,電磁鐵的勵磁電流應不超過1.6 A。

3.3 控制系統的設計

控制系統的主要功能是,對壓力傳感器輸出的電信號進行處理,同時驅動電源向電磁鐵輸入適當強度的電流。首先為壓力傳感器設置閥值,當外部振動載荷大于所設閥值時,系統通過比例環節向電磁鐵輸入適當強度的電流,產生電磁排斥力,使壓縮環節速度減緩,振幅減少。而當外部振動載荷小于所設閥值時,系統在減震彈簧作用下進行減震,壓力傳感器所設閥值為300 N[10]。

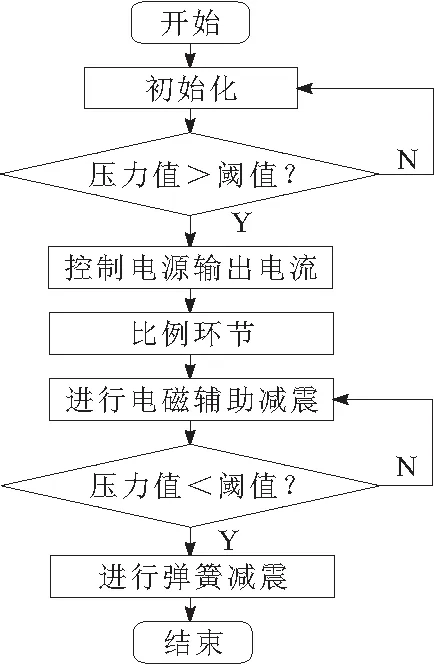

3.3.1 控制流程

本文以PID算法為基礎,選用Micro-chip公司的具有較高響應速度的DSPIC30F2010數字信號處理器[11]為控制核心進行控制,控制流程如圖3所示。

圖3 控制系統流程

3.3.2 比例系數

當減震系統處于工作狀態時,壓力傳感器將振動載荷轉化為電信號,控制器按照預定算法進行處理,處理后向電磁鐵輸入一定大小的勵磁電流,形成感應磁場與永磁體相互作用實現減震。本文采用了PID算法中的比例環節。

設振動載荷與電磁力之間的關系為

F磁=kF振

(8)

4 系統仿真與分析

本文運用AMESim軟件[12],通過繪制系統草圖、建立子模型、參數設置、運行仿真4個環節,建立了一般彈簧減震裝置與智能減震裝置的仿真模型,模擬了二種減震裝置在相同振動載荷下的減震過程。并進行了仿真實驗,得到了相應的特性曲線。

4.1 系統模型的建立

繪制系統草圖。分別從“Signal,Control”電子器件庫;“Mechanical”機械庫;選取相應的“元件”進行系統草圖的繪制;建立子模型[13]。選擇“首選子模型”賦予“元件”具體的物理特性。本系統所用“元件”均來自于AMESim軟件的標準庫;設置參數。為各個“子模型”設置參數,就是為子模型中的系數賦予具體的“值”[14];運行仿真。查看相應元件仿真結果,繪制動態曲線。

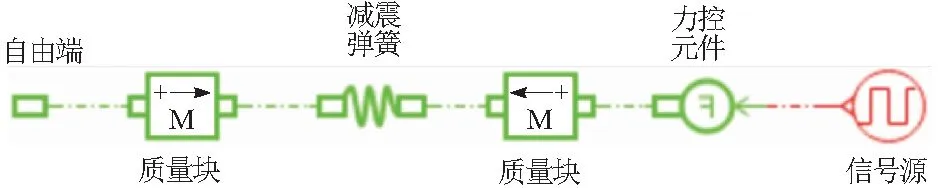

4.1.1 一般彈簧減震裝置的仿真模型

a.建立仿真模型,如圖4所示。

圖4 一般彈簧減震裝置的仿真模型

b.設定子模型參數,如表3所示。

表3 一般彈簧減震裝置的子模型參數

c.工作過程

信號源產生脈沖信號,力控元件將其轉化為與信號源大小,方向同步的交變壓力(模擬振動載荷)。若壓力方向為正方向,質量塊產生移位,減震彈簧壓縮進行減震;若壓力方向為負方向,質量塊產生移位,使減震彈簧復原。

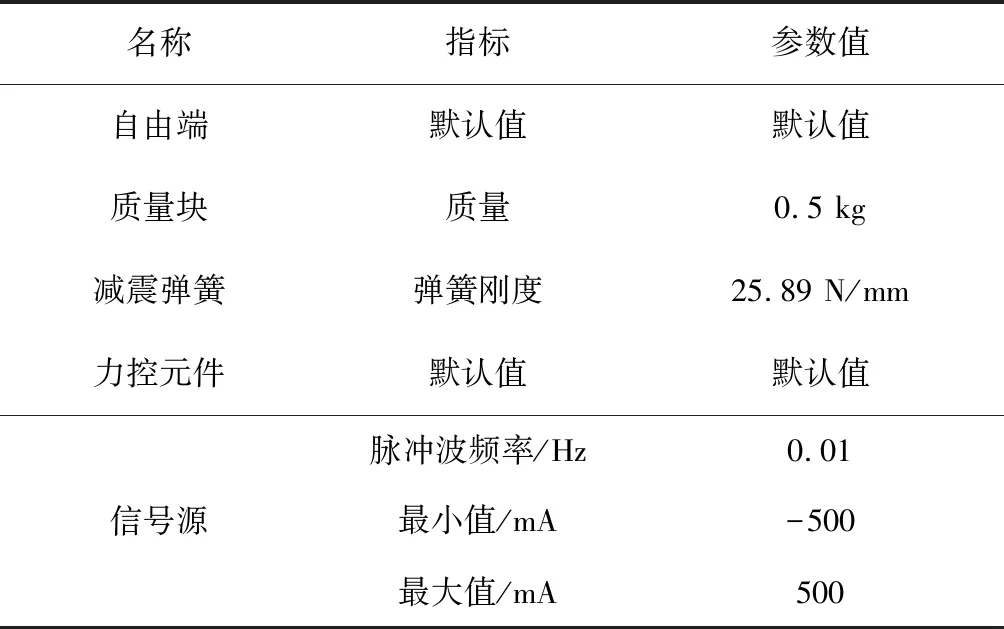

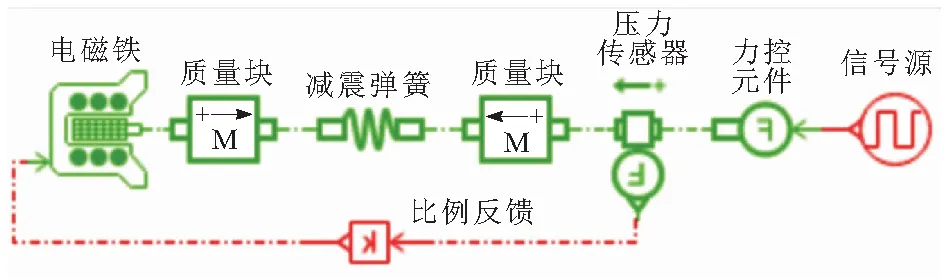

4.1.2 智能減震裝置的仿真模型

a.建立仿真模型,如圖5所示。

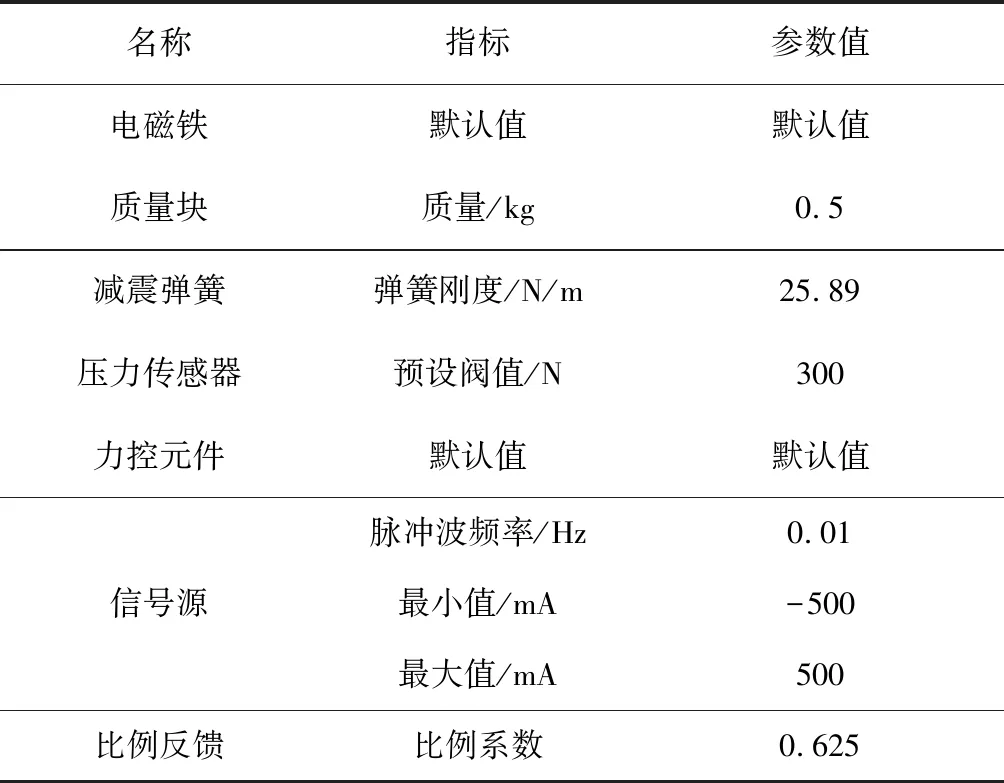

b.設定子模型參數,如表4所示。

圖5 智能減震裝置的仿真模型表4 智能減震裝置的子模型參數

名稱指標參數值電磁鐵默認值默認值質量塊質量/kg0.5減震彈簧彈簧剛度/N/m25.89壓力傳感器預設閥值/N300力控元件默認值默認值信號源脈沖波頻率/Hz0.01最小值/mA-500最大值/mA500比例反饋比例系數0.625

c.工作過程

信號源產生脈沖信號,力控元件將其轉化為與信號源大小,方向同步的交變壓力(模擬振動載荷)。若壓力方向為正方向,質量塊產生移位,減震彈簧壓縮引起壓力傳感器得變化,若當前值大于預設閥值,比例反饋系統工作,向電磁鐵輸入一定比例大小的勵磁電流,電磁鐵組產生磁場力消耗剩余振動能,實現減震。若傳感器當前值小于預設閥值,則執行彈簧減震。

4.2 系統仿真與分析

本文對一般彈簧減震與智能減震系統進行了仿真實驗。

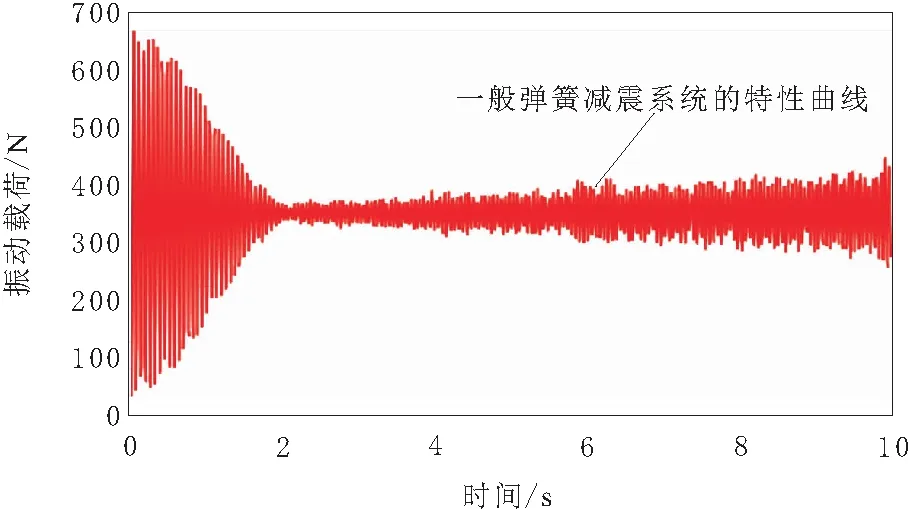

4.2.1 一般彈簧減震系統的仿真

依據4.1.1中的仿真模型,按照表3中的參數進行設置并進行仿真,得到相應的特性曲線如圖6所示。

圖6 一般彈簧減震系統的特性曲線

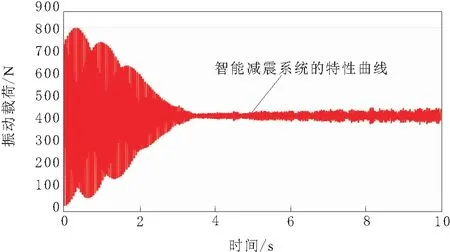

4.2.2 智能減震系統的仿真

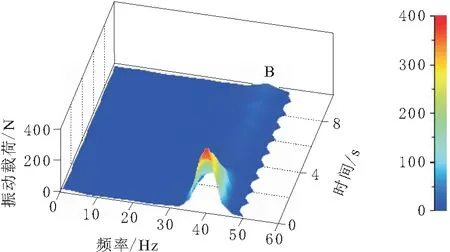

依據4.1.2節中的仿真模型,按照表4中的參數進行設置并進行仿真,得到相應的特性曲線如圖7所示。

圖7 智能減震系統的特性曲線

由圖6可知,一般彈簧減震系統雖然起到了一定的減震效果,但與圖7中的智能減震系統相比較,圖7中的振動明顯進一步減弱。通過實驗結果證明,智能減震系統進一步吸收了外部的震動載荷,起到了較好的輔助減震效果。

4.2.3 系統分析

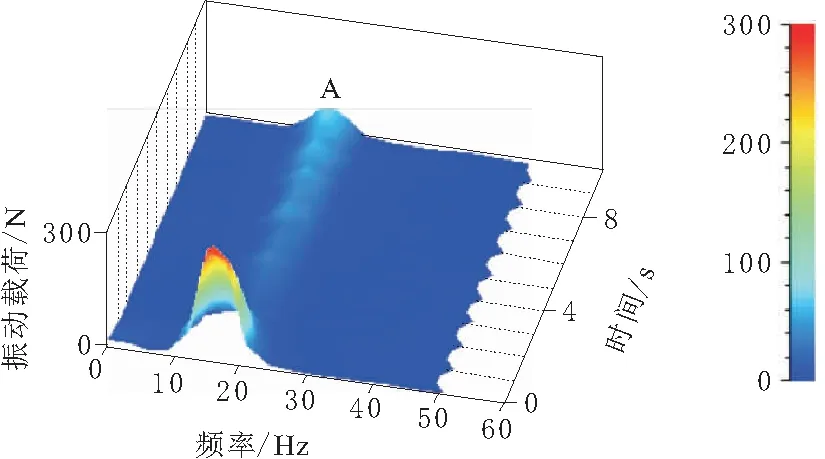

依據4.2.1節與4.2.2節中的運行結果,分別對二種減震系統的運行結果進行頻域分析,并對結果進行比較分別如圖8和圖9所示。

圖8 一般彈簧減震系統的頻域曲線

圖9 智能減震系統的頻域曲線

通過頻域分析發現2種系統在減震開始階段都出現了較大的振幅。隨著時間的推移,一般彈簧減震系統逐漸進入穩定工作狀態,這時圖8A處的振動雖然減弱,但依然較為明顯。而這時,在相同時間與外部振動載荷的作用下,智能減震系統也進入了穩定工作狀態,這時將圖9B處的振動狀態與圖8A處相比較,振動明顯進一步減弱。通過分析證明智能減震系統起到了較好的輔助減震效果。

5 結束語

本文以彈簧、電磁鐵和傳感器為核心,完成了電磁輔助式智能減震裝置的結構與控制系統設計,通過AMESim仿真分析,證明新系統能夠根據外部振動的強弱,主動減弱其振動力度,使減震系統具備了較好的自適應功能,同時在連續、高強度振動下,依然能夠起到較好的減震力效果。因此適用于多種減震場合,具有一定的應用價值。