智能自動化在金屬冶煉中的應用研究

王彥姣

(承德鋼鐵集團有限公司,河北 承德 067000)

智能自動化作為一種不需要人工參與的機械驅動方式,已經廣泛應用于工業、農業、醫療等各個領域。其中,以工業領域應用最為廣泛,已經完成了從最初的機械自動化向著智能自動化發展過程[1]。

智能自動化技術特點,很好符合了金屬冶煉技術需求。金屬冶煉工藝主要根據金屬特有沸點將所需金屬從合金中提取出來,整個處理過程中對溫度的合理控制是冶煉的關鍵[2]。相對于人工溫度調節,智能自動化技術能夠有效減少人為控制中的不穩定因素,不僅降低了人工成本,同時增加了施工安全性。

使用智能自動化技術取代人工操控是金屬冶煉最為科學的發展趨勢,為此提出智能自動化在金屬冶煉中的應用研究[3]。智能自動化在金屬冶煉溫度控制中除必要的配備溫度傳感器設備等,能夠通過控制溫度設備調節至所需溫度,完成精準冶煉溫度控制。

1 智能自動化在金屬冶煉中的應用

1.1 金屬冶煉爐溫控制

金屬冶煉過程中存在諸多影響因素,其中以爐溫影響最大,其溫度控制直接影響了金屬冶煉品質[4]。在金屬冶煉過程中,需要對爐缸時刻進行檢測,通過觀測熱流強度與冷卻壁水情況,檢測爐缸及冷卻壁反應。金屬冶煉過程中,熱流強度為:

其中,v為冷卻水流速;T為水溫差;c為水比熱;S為冷卻壁面積。

同時設1m3的冶煉爐每天燃燒焦炭量為冶煉爐冶煉強度,記為1。根據公式(1),得到:

其中,JT為每天燃燒焦炭量;D為天數;V為高爐容積。

冷卻措施控制與冶煉過程強度相關,需要在達到合理冷卻溫度的同時保證最佳冶煉強度,因此得到多目標函數:

其中,x為包括風量、配料、冷卻水流等在內的參數集。

根據計算結果,完成冶煉溫度有效控制。

1.2 金屬冶煉影響權重控制

影響金屬冶煉因素除爐溫外,同樣需要對相關影響權重控制,在對料速指數、風溫、透氣性指數等以小時為單位進行平滑尺度處理后,得到:

其中,FI為相關控制指數;N為單位時間內風溫記錄總量。

利用卷積函數對公式(4)進行處理后,得到加權平均處理時效數據:

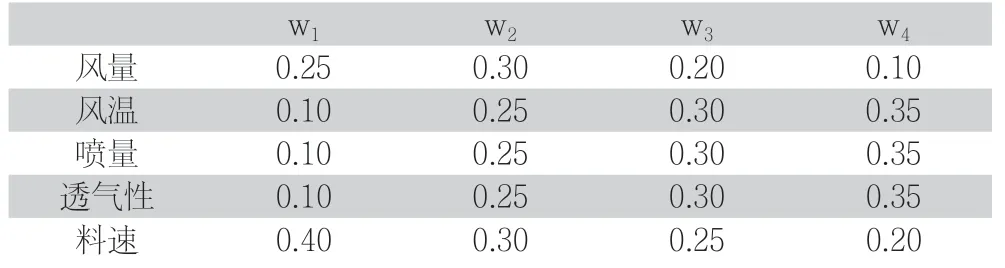

其中,X為爐級數據值;xi為冶煉過程中第一個時間單位數據值;wi為數據對金屬含量影響權重,其取值如表1所示:

表1 wi取值表

根據計算結果與wi取值,完成金屬冶煉影響權重控制[5]。

1.3 冶煉金屬分解控制

目前金屬冶煉過程中,在保證金屬電解產量與質量的前提下,同樣需要考慮企業金屬冶煉直流電費最低。金屬分解供電以全天直流耗電為目標函數,得到不同時段優化電流密度,其目標函數為:

其中,pi為不同時段實時電價;h為第i時段電耗;Vi為電解槽的槽電壓;Dk為電流密度;S為電流通過面積;n為電解槽的槽數;ti為不同時段電解時間。

根據實際冶煉生產情況,槽電壓與電流密度關系為:

其中,a0與a1為多項式系數在不同金屬比下取值。

為保證金屬冶煉智聯,設定日產量與產品質量約束目標函數為:

金屬反應過程中,每一溫度下只產生一個隨機分解點,在初始溫度下分解的初始狀態,在一定程度上決定了分解速度,一般取值較大,以便能有一個較大的分解范圍。在常數范圍內,分解速度與搜索范圍也有著一定影響,在分解處理跳出局部解的時間閾值比,以最大分解時間為基準,避免陷入局部分解而達不到理想效果。后期分解突變決定后期分解溫度突變間隔時間,初始分解時間突變率與最大分解時間配合選取,保證了分解時間的增加遠大于初始分解溫度增加。

2 仿真實驗

2.1 實驗準備

為分析智能自動化在金屬冶煉中應用的實際性能,設計仿真實驗。實驗通過在同一模擬環境下,對比智能自動化金屬冶煉方法與傳統金屬冶煉方法對同一金屬冶煉成分控制。實驗中,傳統冶煉方法采用人工控制;智能自動冶煉方法采用多臺不同功能下位機與一臺計算機控制,每臺電爐有兩臺控制機互相輔助。采用WINDOWS NT 2000控制軟件、CLIENT/SERVER數據庫以及WINCC組態軟件。兩組實驗中,對同一金屬完成冶煉過程。兩組溫度、取樣、電源分合、添加脫氧劑、添加合金物料、處理結果等都采用同一標準。加料過程智能自動化冶煉方法借助加料系統,而傳統冶煉方法采用人工填加。抽取兩組冶煉方法中隨機15組樣本,測試其中金屬成分與預測誤差。

2.2 實驗結果對比

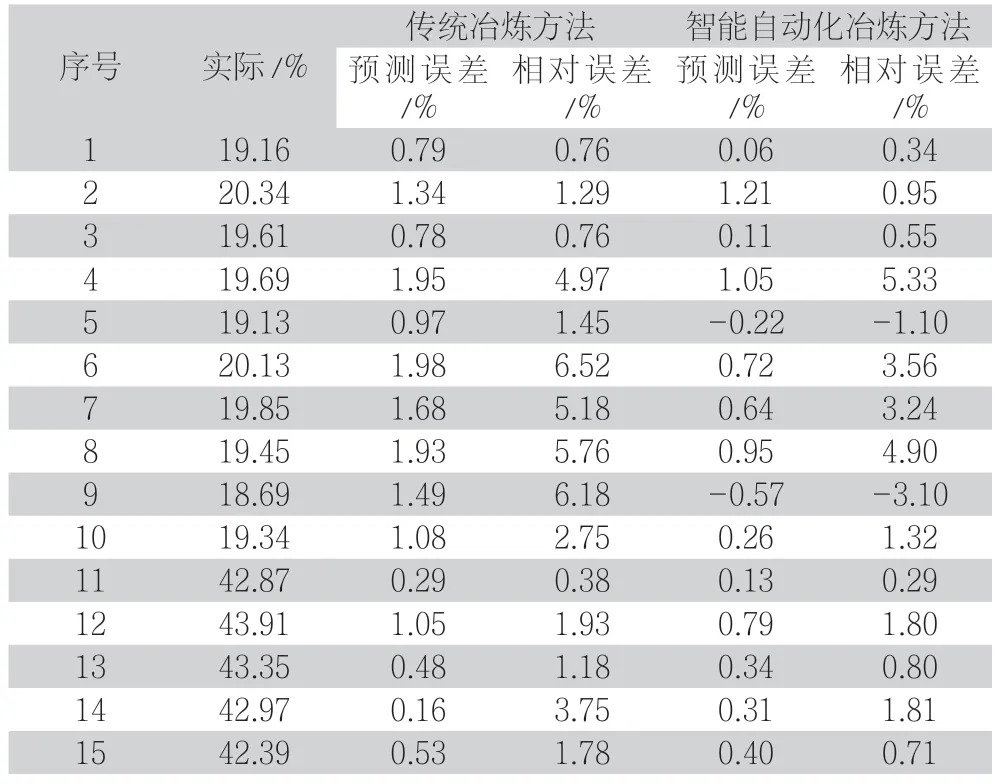

兩組金屬冶煉方法金屬成分預測結果,如表2所示:

表2 兩種冶煉方法金屬成分預測結果

從實驗結果中可以看出,智能自動化金屬冶煉方法能夠較好對金屬成分結果進行預測,其預測誤差值及相對誤差值,相對于傳統冶煉方法來說都較小,能夠完成更好的冶煉結果控制,提升冶煉質量。

智能自動化冶煉方法主要采用微調控制溫度,能夠根據料速指數與透氣狀態不斷做出調整,將爐溫控制在最佳范圍內,有效提高冶煉精準度。

3 結語

智能自動化在金屬冶煉中的應用主要以解決企業連續生產中問題為目標,實現更高的經濟生產效益。實時在線監測生產過程參數,確保生產過程最優狀態。在切實提高企業冶煉經濟效益的同時,增強企業市場競爭力。由于金屬冶煉中的復雜反應,建立生產目標與冶煉參數間關系,影響了冶煉過程優化控制的實現。針對金屬冶煉的特點及控制要求,提出不需先預測的實施冶煉預測能力。這一方法具有預測精度高、收斂速度快,且適合于非線性嚴重,特別是輸入變量較多的金屬冶煉。智能自動化在金屬冶煉中的應用研究中,有效解決了金屬冶煉工藝在連續生產環境下對冶煉各項影響因素的精準控制。改善了傳統冶煉技術消耗成本高且污染嚴重的問題。