不同含銅爐渣選礦對比試驗研究

彭造彥,甘 浩

(青海銅業有限責任公司,青海 西寧 811600)

我國東西所跨的經度和南北跨越的緯度都極為廣泛,地處于北溫帶,加上我國的國土面積十分廣闊。銅作為自然資源的一種,在我國的產量極高,但是對外國的依賴性卻非常大,我們必須要改變現狀,減輕對國外的依賴,加強對國內礦產資源的有效利用[1]。在工業生產當中,經常會產生很多的銅渣廢物,如果將這種銅渣進行直接回爐,回收利用效率是極低的,如果將其直接排放到環境當中,則會造成嚴重的環境污染。利用工業技術對含銅爐渣進行廢物再利用具有重要的現實意義。

1 爐渣工藝的礦物學性質

根據以往的對爐渣成分的研究報告來看,銅熔煉成的爐渣成分大體結構上是沒有差別的。作為一種豐富的爐渣成分,銅爐渣主要包括磁鐵礦和銅硫化物等,它還含有少量的金屬銅和類似于硅酸鹽類的礦物。選礦的目的是銅硫化合物和金屬銅。而這種選礦目的以及爐渣的礦物學性質,就決定了使用選礦方法來進行銅爐渣的回收,具有相似性。

不同的爐渣,具有不同的特性,要想讓含銅爐渣得到充分的再利用,讓含銅爐渣能夠再次應用到生產實踐當中,就需要進行針對性的工藝流程制定。工藝流程的制定必須要符合可持續發展的戰略規劃,一定要做到綠色,節約,環保,工藝流程的制定要注意對環境的保護,同時需要將工藝流程的成本控制在一定的范圍內,提高生產企業的生產效益[2]。

2 試驗的準備材料及試驗的過程

我們通過對某銅冶煉廠產出的含銅爐渣進行試驗研究,來分析他的工藝礦物學性質和其所應用的工藝流程,并通過對不同含銅爐渣進行對比試驗,來確定各自的工藝礦物學性質,針對性的對爐渣進行再次的回收利用。

2.1 實驗的準備材料

最為重要的材料就是含銅爐渣。要想對不同的含銅爐渣進行研究,必須要對不同冶煉爐內的含銅爐渣進行取樣。第一種含銅爐渣,含有的鐵占47.9%,銅占2.73%,鋅占1.3%,這些元素由于所占的比重比較大,所以可以進行回收。其他的元素由于所占比例很稀少,所以回收時不進行考慮。第二種含銅爐渣含有的鐵元素占44.08%,銅素占5.54%,氧化硅占23.54%,由于其他元素所占的比重稍小,所以我們也不進行回收考慮。為了能夠清晰準確的知曉這兩種不同含銅爐渣的礦物的賦存狀態,以及他們的嵌布關系,必須要使用觀察最為細致的光學顯微鏡,對其進行研究。其次,實驗的材料我們還需要配備爐渣研磨機器。在接下來的試驗過程當中,我們會對這兩種含銅爐渣進行不同細度的研磨處理,來通過具體的試驗發現這兩種含銅爐渣在哪種情況下分解出來的單體銅元素最多。最后,為了方便記錄此次試驗的結果,能夠將結果清晰明了的圖表的形式呈現出來,通過應用計算機技術,能夠將結構更為直觀呈現給人們。

2.2 應用的研究方法

含銅爐渣的嵌步關系是極為復雜的,并且嵌步的粒度的不均勻。作為工業生產的廢物廢料,在人們傳統的認知當中,早就已經把爐渣處理掉了。所以,在如今的時代,我們所倡導的綠色環保可持續發展的社會環境背景之下,對廢物的再次利用就具有現實意義。在之前的工業發展過程當中,由于人們的環保節約意識薄弱,就出現了工業生產領域對于鋼爐廢渣的利用少的情況,這不符合可持續發展、綠色發展的理念。而以前沒有參考經驗,對爐渣利用的經驗不足,所以導致了含銅爐渣進行再利用時的困難度增加。相比于自然礦石來說,含銅爐渣,它的硬度更強,密度也更大,并且它具有容易碎,而且不耐研磨的特點。所以我們需要對不同的含銅爐渣進行針對性研究方法。通過數據分析法,含銅爐渣礦物含量分析法等,來進行對比試驗。

2.3 試驗的過程

從所做實驗的結果來看,不同爐渣浮選的影響因素有很多,主要包含以下幾種。

(1)磨礦制度。不同的含銅爐渣,在進行研磨時應該對各自的爐渣顆粒細度進行完全的掌握,通過實驗研究,來確定兩種不同的含銅爐渣,在不同的磨礦制度下,在什么情況下,對銅的利用效率最高。

第一種含銅爐渣的磨礦制度,見下表。

表1 磨礦細度試驗結果

表1顯示的結果是:隨著磨礦細度的增加,銅粗精礦中銅的回收率也在逐步的增高,銅渣當中損失無法再利用的銅數量,在逐漸的減少。表格顯示,細度-0.043mm占80%時,再精細磨礦,銅的利用效率反而會變低。在工業生產當中的銅爐冶煉金屬過程當中,產生的溫度是非常高的,在高溫作用之下,存留下來的金屬礦渣,具有密度大,沉降速度快的特點。根據相關文獻的顯示,含銅爐渣,要選擇濃度較高的浮選溶液,為了便利考察浮選濃度,對不同含銅爐渣的影響作用,我們需要確定含銅爐渣的研磨細度一定。通過研究試驗,對第一種含銅爐渣的浮選濃度選擇。第一種含銅爐渣,需要適當提高粗選,和掃選的浮選濃度適當的調低精選的浮選濃度。第二種含銅爐渣應該通過粗選和再研磨之后提高浮選濃度,才能夠加強銅元素的再次利用效率。

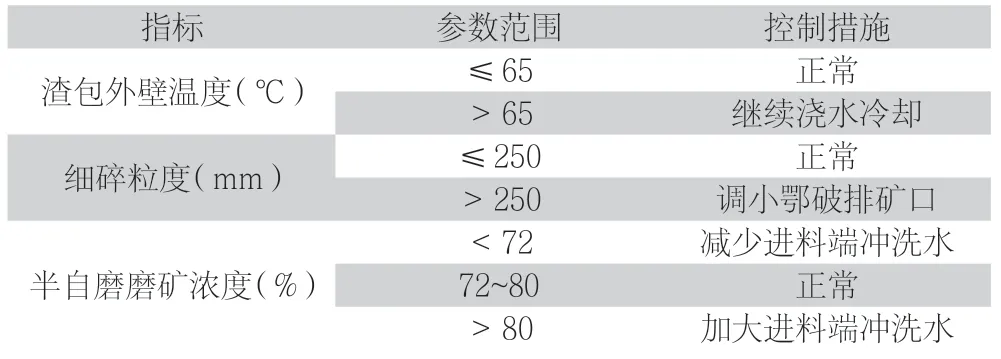

(2)磨礦濃度和細度。經現場實踐我們把濃度和細度定到這個區間,與試驗有偏差,當半自磨磨礦濃度<72%時,需要將進料端的補加水減少,當濃度超過80%時,應該加大進料端的補加水。磨礦濃度的不同,會影響到銅渣浮選。

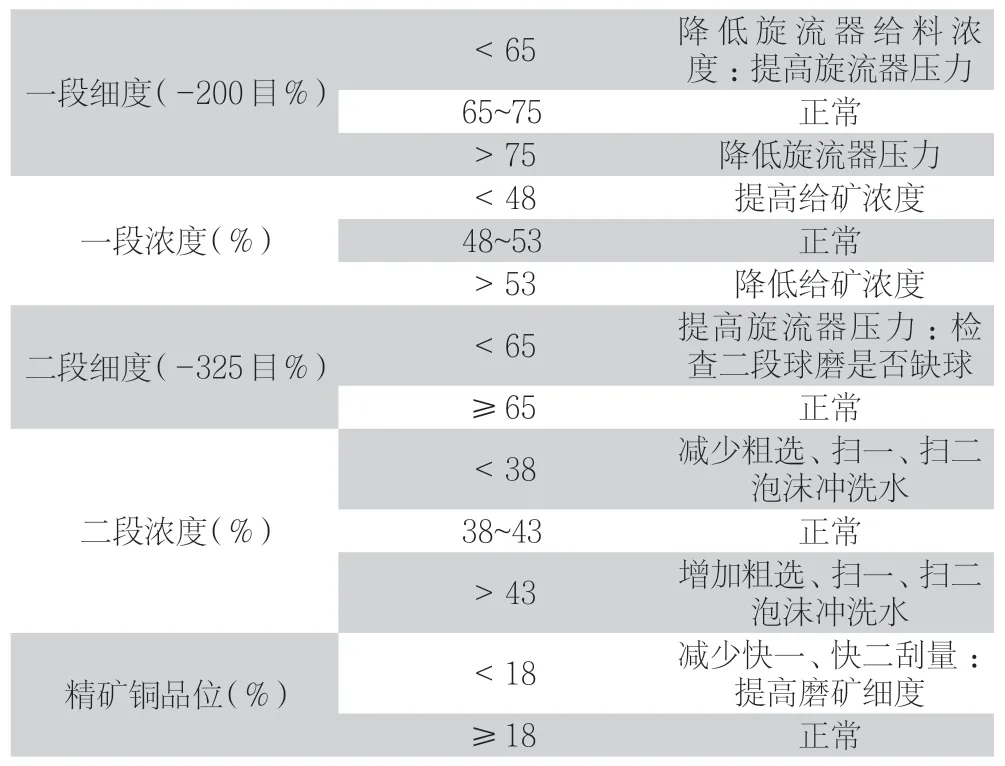

同時,礦渣的細度同樣也是重要影響因素。當礦渣達到一段細度并且<65%時,應該降低旋流器給料的濃度,同時增加壓力。當>75%時,應該降低旋流器的壓力。當礦渣達到二段細度并且<65%時,應該提高旋流器的壓力并且檢查二段球磨的狀態,如果缺球需要及時補給。經現場實踐,我們把濃度和細度的參數值規定到這個區間。經過試驗證明,磨礦濃度和細度與試驗有偏差。

表2 磨礦指標

一段細度(-200目%)<65 降低旋流器給料濃度:提高旋流器壓力65~75 正常>75 降低旋流器壓力<48 提高給礦濃度48~53 正常>53 降低給礦濃度二段細度(-325目%) <65 提高旋流器壓力:檢查二段球磨是否缺球≥65 正常一段濃度(%)二段濃度(%)

3 試驗結論

3.1 需要尋找適合含銅爐渣本身的研磨制度

通過以上對兩種不同含銅爐渣的研究,我們可以通過圖表顯而易見的對各個含銅爐渣應該研磨的細度選擇,選擇恰當的研磨細度,才能夠讓含銅爐渣當中的各種元素都再次發揮其價值,才能夠使含銅爐渣再次的被充分利用,讓含銅爐渣當中的銅元素、鐵元素等,也有自己的“新”天地。

3.2 要對爐渣進行適當的細磨處理

含銅熔煉爐渣,進行初次的研磨后,如果不能夠做到元素的再次利用,那么就需要對這些含銅的爐渣進行二次的細致研磨處理。依據不同含銅爐渣的特點,對其進行一定的細磨處理。通過以上的試驗研究結果,我們知道不同的含銅爐渣,再進行初次的研磨處理后,并不能夠達到廢棄資源的高效再利用,也就是說,經過初次研磨處理的含銅爐渣,還具有相應的元素成分,沒有被充分利用。所以對這些初次加工的含銅爐渣進行細磨處理是很有必要性的。

3.3 需要選擇合適的浮選濃度

浮選濃度的選擇,一定要建立在具有恰當研磨制度的基礎之上。通過選擇合適的浮選濃度,確定浮選濃度在什么時候高,什么時候低,對于含銅爐渣的再次回收利用來說是至關重要的。

4 結語

作為一個資源大國,我們不應該對本國擁有的資源無節制的利用、“浪費”,要做到可持續發展才能體現我國提出的可持續發展戰略目標,才能夠為我國屹立于世界強國之列奠定基礎。這就需要我們對工業生產當中銅熔煉爐生產所產生的工業廢渣進行回收再利用。在對工業含銅爐渣進行廢物利用的過程當中,應該切實考慮到爐渣能夠做到資源利用最大化的狀態,選擇好合適的研磨細度,浮選濃度,是否需要再次細磨等,都對含銅爐渣的再次利用,起到重要作用。本文對兩種不同的含銅爐渣所進行的試驗研究,我們更能切實體會到對資源回收利用的重要意義。