一種電子封裝導熱陶瓷基板材料的研究

高鳴陽

摘 要:芯片產業,越來越受到國家的重視。而在整條集成電路產業鏈條中,電子封裝產業的重要性越發凸顯,電子封裝基板材料又是電子封裝諸多要素中的核心。而隨著芯片的器件密度和功率不斷攀升,基板散熱能力已經愈發成為限制電子系統整體性能提高的重要因素,因此在本文中我們將研發一種導熱性能較好的陶瓷基板材料,來嘗試改善這個問題。

關鍵詞:芯片;散熱;陶瓷基板

引言

集成電路(integratedcircuit)簡稱IC,或者又可以叫做芯片,是現代工業皇冠上最璀璨的明珠。無論是5G通信,云計算與大數據,人工智能,乃至新能源汽車乃至宇航產業,皆離不開各種高性能芯片的大規模使用,但是有一個事實值得我們警惕,芯片已經連續多年蟬聯我國進口冠軍,甚至大幅超過了國內自給率只有百分之三十的石油,在這個嚴峻的形勢下,集成電路的產業越來越受到國家的重視[1]。而在整條集成電路產業鏈條中,電子封裝產業的重要性越發凸顯,電子封裝基板材料又是電子封裝諸多要素中的核心。

1.電子封裝基板材料概述

作為一種優秀的基板材料,,應該具備以下幾種特性

(1)較好的散熱能力,也就是相對高的熱導率,保護電子器件的穩定性不因過高的溫度而受到影響;

(2)良好的高頻特性,通常意味著較低的介電常數,減少信號傳輸的延遲,使基板更適應5G時代高頻通信的需求;

(3)適宜的熱膨脹系數,通常基板上的電子芯片是由硅制作而成的,所以基板材料的線膨脹系數要盡量與硅的相匹配,這樣才能避免因為溫度上升導致的熱應力導致芯片脫焊;

(4)良好的絕緣特性,材料電阻率一定要小,否則會有漏電和短路現象,影響芯片的正常工作[2];

1.1電子封裝基板材料分類

目前電子封裝基板主要分為高分子塑料基板,金屬基板,陶瓷基板三種類型,目前占據最大市場份額的基板材料為高分子塑料基板,其價格低廉,應用范圍較廣,但由于高分子材料固有的本征特性,熱導率極低,不能滿足高速發展的電子系統的散熱要求。金屬基板材料熱導率很高,但本身為導電材料,在進行芯片封裝時需要額外加入絕緣層,大大提升了工藝成本。以上兩種材料的的線膨脹系數與硅相差較大,在溫度反復變化時,容易出現基板變形,芯片脫焊等問題。陶瓷材料是當前市場占有率僅次于塑料材料的基板材料。而其相對上述兩種材料也具有很多優點,(a)絕緣性好,一般來說,陶瓷材料的電阻率都很低,不需要額外的絕緣工藝,成本較低 (b)高頻特性優秀,陶瓷材料的介電系數較小,信號延遲低,可以提升信號的傳輸速度。(c)熱膨脹系數適合,相對于塑料和金屬材料,陶瓷的物理特性與硅這種非金屬晶體材料更為接近,因此線膨脹系數的匹配程度也較好,熱穩定性較高。(d)熱導率相對較高,陶瓷材料,尤其是純度較高的陶瓷材料,遠超傳統環氧樹脂塑料基板0.3 W/(m·K)的熱導率,有些如BeO、SiC等材料,其理論熱導率甚至不亞于金屬。

1.2陶瓷基板材料的研究現狀

1.2.1氧化鋁(Al2O3)

氧化鋁陶瓷呈白色,熱導率為16W/(m·K)~24W/(m·K),熱膨脹系數為7.0×106/°C~8.0×106/°C,介電常數為10左右,是目前市面上占有率最大的一種陶瓷基板材料,占有率高達八成以上,但氧化鋁與硅的線膨脹系數匹配度較差,且介電常數也相對較高,不太適用于高頻應用領域。

1.2.2氮化鋁(AlN)

氮化鋁陶瓷呈灰白色,導熱能力優秀,且線膨脹系數4×106/°C,與硅的匹配度較好,介電常數為8~10,是一種目前研究前景較好的陶瓷材料,但ALN本身具有水解特性,不能直接與水接觸,需要增加防水工藝,且需要無氧氣氛燒結,燒結溫度也很高,這些問題都大大增加了制造成本,限制了氮化鋁陶瓷基板材料的應用。

1.2.3氧化鈹(BeO)

氧化鈹陶瓷材料呈白色,其相對分子量較低,導致材料熱導率高,如純度為99%的BeO室溫熱導率可達310W/(m·K);介電常數為6.7,單論性能來說,氧化鈹是一種性能極為優秀的基板材料,但是其本身的生產過程會產生一個劇毒的環境,危險性高,且燒結溫度接近兩千度,所以產品的推廣受到了嚴重的阻礙,只有軍事,衛星通信等不計成本,對性能有極高要求的領域,才有一些應用。

1.2.4尖晶石陶瓷

尖晶石結構陶瓷材料呈白色,硬度高,熱導率接近甚至超過氧化鋁陶瓷,介電常數小于氧化鋁陶瓷,品質因子也較高,是一種很有潛力的陶瓷基板材料,目前研究較多的是ZnAl2O4尖晶石陶瓷材料,其燒結致密溫度據報道為1650℃,接近常見馬弗爐的溫度上限,且因為Zn2+在高溫燒結時容易揮發[3],所以燒結產物容易出現細小空洞且發生形變,影響材料本身的導熱及介電性能。因此,如何使改良ZnAl2O4基微波介質陶瓷性能特性,且能夠克服上述缺陷,成為了本課題想要解決的技術問題。

2.選題依據

一般來說,對于非金屬物質來說,組成較為簡單的化合物熱導率相對較高,這就是為何純相物質的熱導率要高于混合物,因為物質中如果含有太多復雜相,根據非金屬物質導熱理論,聲子的傳導就是受到更多的阻礙,因此,我們想到通過一種與Zn2+性質較為相似的離子對其進行取代,是晶體結構不要受到太大影響的同時解決高溫下Zn2+蒸發的問題,來提高熱導率合介電性能。通過查閱資料,我們發現MgAl2O4和ZnAl2O4同為尖晶石結構,且Zn2+離子與Mg2+比較接近,另外并沒有看到MgAl2O4在燒結時有元素蒸發的報道。因此考慮使用Mg2+來部分取代Zn2+來提高ZnAl2O4基陶瓷材料的性能。

3.實驗步驟與樣品分析

具體實驗步驟如下:

第一步;將ZnO、MgO、Al2O3按照化學通式Zn1-xMgxAl2O4進行配料形成混合物;

第二步;將第一步配制得到的混合物放入聚四氟乙烯球磨罐中,以去離子水作為分散劑,瑪瑙球為球磨介質,其中:混合物:磨球:去離子水的質量比為1∶3∶1.5,在行星式球磨機上球磨12小時;得到混合均勻的球磨料a;

第三步;將第二步得到的球磨料a放入70℃烘箱中烘干得到干燥粉體a;

第四步;將第三步得到的干燥粉體置于氧化鋁坩堝中,在1300℃的大氣氛圍條件下預燒3小時,得到預燒粉體;

第五步;將第四步得到的預燒粉體一并置于聚四氟乙烯球磨罐中進行二次球磨,以去離子水作為分散劑,瑪瑙球為球磨介質,其中:混合物:磨球:去離子水的質量比為1∶3∶1.5,在行星式球磨機上球磨12小時,得到混合均勻的球磨料b;

第六步;將第五步所得的球磨料b放入70℃烘箱中烘干得到干燥粉體b;

第七步;在第六步所得干燥粉體b中加入占干燥粉體b的質量百分比為8%的聚乙烯醇得到粒料,然后將粒料在瑪瑙研缽中研磨,將研磨后的粉體過100目篩后,經10MPa壓制成直徑為14.6mm,厚度為2mm的圓柱形試樣;

第八步;將第七步得到的圓柱形試樣置于馬弗爐中,按照3℃/min溫度曲線進行升溫,溫度達到550℃時保溫2小時進行排膠,而后繼續按照3℃/min溫度曲線進行升溫,升溫至1550℃~1650℃時,在此溫度下維持5小時進行燒結,最終制得ZnAl2O4基微波介質陶瓷材料。

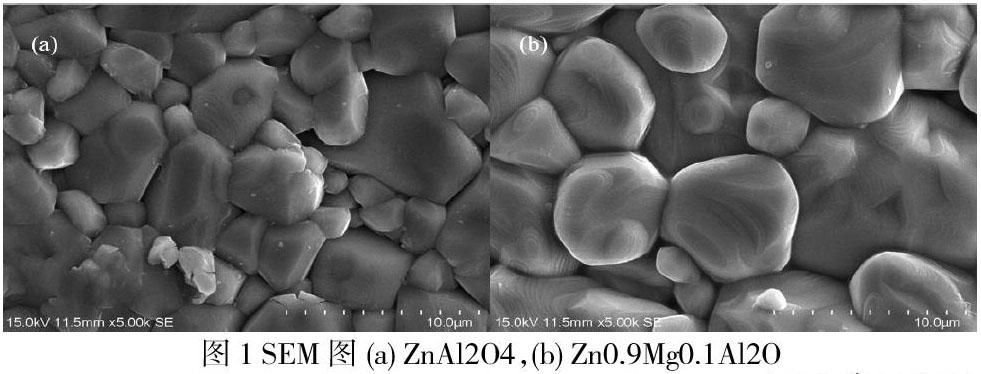

圖1(a)、(b)分別為純相ZnAl2O4陶瓷與Zn0.9Mg0.1Al2O4陶瓷的SEM圖,從圖中可以看出(a)顆粒大小不均勻,且晶粒上有空洞,且晶粒邊緣有破損,這是Zn2+揮發造成的;圖1(b)中可以看出:由于Mg2+的引入,顆粒大小變得均勻,排列緊密,且晶粒變大。

4.總結

上述實驗的主要變量是材料中Zn與Mg的比例與燒結溫度,通過測試燒結好的樣品,發現在化學組成為Zn0.9Mg0.1Al2O4的尖晶石基陶瓷材料導熱與介電性能最為優秀,相比于在1650℃燒結致密純ZnAl2O4,介電常數由8.5降到了8.3,Q·f值從70500GHz升高到了141000GHz,熱導率從13.1W/(m·K)升高到了18.2W/(m·K),且燒結致密溫度也降低了100℃到了1550℃。因此可以說是成功提高改善了ZnAl2O4基陶瓷材料的性能,使其成為了一種性能更為優異的電子封裝陶瓷基板材料。

參考文獻:

[1]曾小亮,孫蓉,于淑會,許建斌,汪正平.電子封裝基板材料研究進展及發展趨勢[J].集成技術,2014,3(06):76-83.

[2]程浩,陳明祥,羅小兵,彭洋,劉松坡.電子封裝陶瓷基板[J].現代技術陶瓷,2019,40(04):265-292.

[3]雷文,呂文中.低介微波介質陶瓷基板材料研究進展[J].中國材料進展,2012,31(07):16-25+50.