“日盲”紫外微通道板型光電倍增管研究

司曙光,金睦淳,王興超,黃國瑞,金 真,徐海洋,吳 凱,王 寧,黃之遙,孫建寧,任 玲,李 珅,石夢瑤,張昊達,曹宜起,侯 巍,顧 瑩,趙 敏,葉 皓,湯偲晨

(1.北方夜視技術股份有限公司南京分公司,江蘇 南京 211106;2.微光夜視技術重點實驗室,陜西 西安 710065)

0 引言

"日盲"紫外光電倍增管可以應用于軍用紫外光通信等領域,紫外光通信既可以補足傳統光通信不能進行非視距通信,受氣候影響嚴重的缺陷,也可以彌補傳統無線及有線通信需要部署線路和基站等靈活性差的不足,是一種極具發展潛力的軍事通信手段[1-3]。紫外光通信的波段范圍一般選擇在日盲區域(200~300 nm),該區域內太陽的近地輻射微弱,因而即使在白天也不會有太大的自然光干擾。目前,國外光電倍增管的研制和生產廠商有日本濱松、英國ETL、俄羅斯BINP 和MELZ 公司,而國內有北京濱松、中電55 所、南京三樂和海南展創等公司,其中僅日本濱松和中電55 所有紫外微通道板型光電倍增管產品,其產品性能如表1[4-6]所示。

北方夜視作為國內微通道板型光電倍增管的主要生產廠家之一,為了適應國內在紫外光通信以及核輻射探測領域對"日盲"紫外光電倍增管的需求,在生產和研制20 英寸微通道板型光電倍增管助力國家大科學裝置--"江門中微子探測"的同時,也開展了"日盲"紫外微通道板型光電倍增管的研制。本文對"日盲"紫外微通道板型光電倍增管(microchannel plate photomultiplier tube, MCP-PMT)的設計和制備展開研究,重點介紹了結構設計、陰極制備、微通道板和整管封接4 個方面。

1 "日盲"紫外微通道板型光電倍增管結構設計

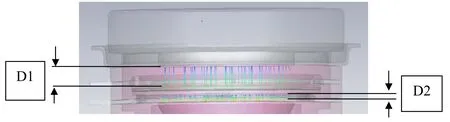

"日盲"紫外光電倍增管采用新型微通道板作為電子倍增器,樣管增益、時間性能等參數與結構直接相關,因此需要進行結構優化設計。為提高產品設計效率,利用電子光學CST Studio Suite 模擬仿真軟件,設計"日盲"紫外微通道板型光電倍增管,如圖1所示。采用的是平板近貼式結構,主要由陰極窗、微通道板、管殼、陽極構成,陰極窗為MgF2材料,能夠透過紫外光信號,其內表面蒸鍍有Cs2Te 光電陰極,陰極窗與管殼之間通過熱銦封方式進行真空密封封接,采用雙片MCP 疊加作為電子倍增器,通過管殼保證MCP 與陰極窗間距及平行度,采用金屬片作為陽極信號接收極,陽極與管殼之間通過激光焊接進行密封封接。管殼為陶瓷-金屬-陶瓷多層結構,保證各電極之間的絕緣,陶瓷與金屬之間通過金屬化進行密封封接。

1.1 信號上升時間仿真計算

信號上升時間指在單光電子輸入狀態,在陽極輸出的信號波形前沿,脈沖幅值的10%和90%的點出現的時間間隔的平均值[7]。

單光電子信號上升時間主要由光電倍增管電子倍增器、陽極以及陽極后端電子線路決定。傳統的打拿級型光電倍增管每一級之間距離較大(≈5 mm),級間電壓較小(≤100 V),導致電子在打拿級之間的飛行速度慢,電子團時間彌散大,導致信號上升時間變大。因此,傳統的打拿級型光電倍增管信號上升時間在3~8 ns 之間。

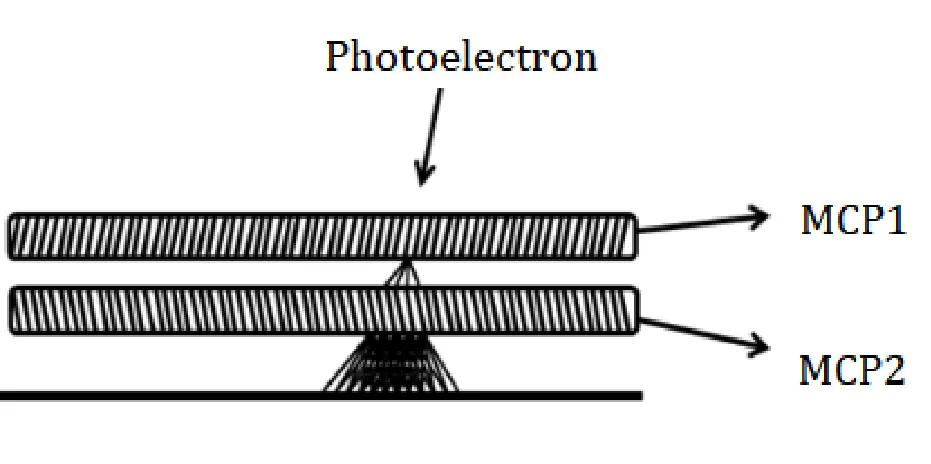

使用微通道板代替傳統的打拿級作為光電倍增管的電子倍增器件,由于微通道板電子倍增路徑短,如圖2所示,微通道板倍增后的電子團上升時間小,因此優化信號上升時間主要是通過優化陰極和陽極到微通道板的距離來實現。通過仿真計算得出,當陰極和陽極到微通道板之間的距離均小于1 mm 時,信號上升時間小于500 ps。

1.2 渡越時間彌散仿真計算

渡越時間彌散(time transit spread, TTS)是指光電倍增管電子渡越時間彌散,即電子達到倍增極的時間差[8]。光電陰極至第一片微通道板輸入面之間的電場分布以及第二片微通道板輸出面至陽極之間的電場分布均對渡越時間彌散有影響。

表1 國內外同類型微通道板型光電倍增管對比[4-6]Table 1 Comparison of MCP-PMT at home and abroad[4-6]

圖1 "日盲"紫外光電倍增管結構示意圖Fig.1 Schematic diagram of "solar blind" ultraviolet photomultiplier tube

通過建立電子光學理論模型,改變電壓、前近貼距離和電壓、后近貼距離和電壓等參數值,模擬從光電陰極激發的光電子在光電倍增管體內的輸運軌跡,統計光電子到達陽極的時間離散值,研究光電倍增管相關結構參數對渡越時間彌散的影響。仿真發現,前、后近貼系統的電場強度越強,渡越時間彌散值越好,但加工時需兼顧光電倍增管的機械結構設計和工藝制造水平。因此,仿真優化的最終結果如表2所示,在此條件下,TTS 優于0.1 ns。

1.3 管殼與陽極的機械結構設計

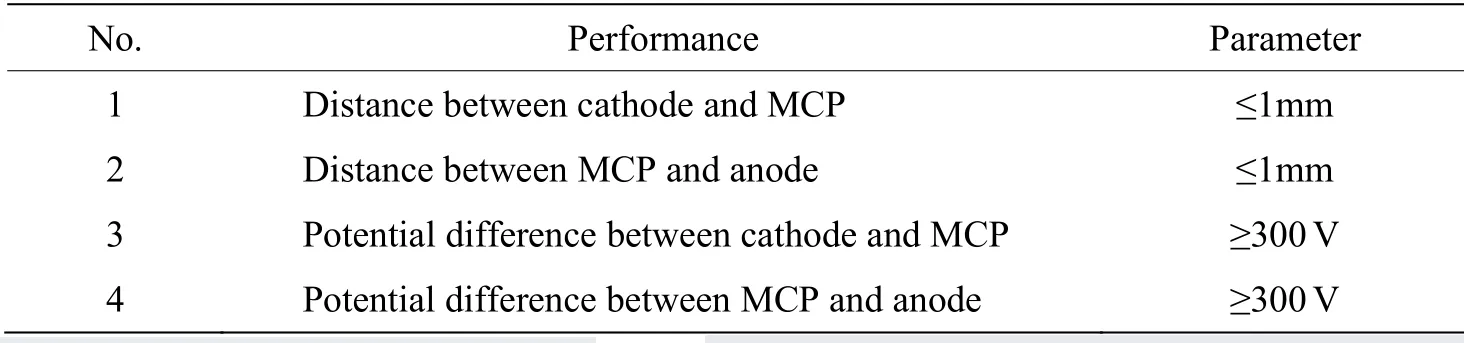

根據電子光學仿真設計結果,光窗陰極面到通道板輸入面和通道板到陽極的距離要盡可能得小,但由于加工能力的限制,陰極與陽極表面粗糙度有一個極限值,過小的間距會導致兩者局部放電,因此設計光窗陰極面到通道板輸入面和通道板到陽極的距離都為0.2 mm,如圖3所示。

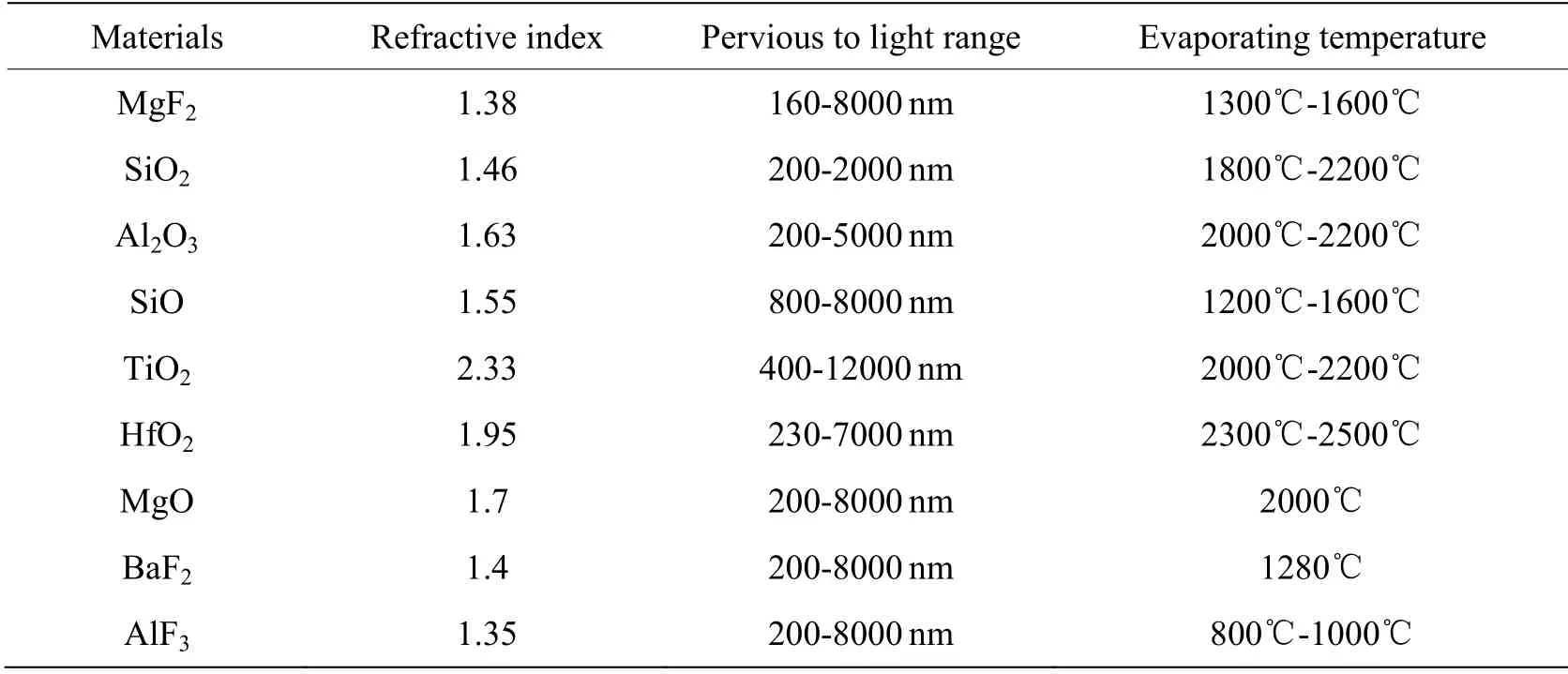

"日盲"紫外光電倍增管的陰極有效面積為φ18 mm,陽極接收面直徑同樣設計為φ18 mm。此外,將陽極接收面到信號輸出端的結構設計成一個錐形更有利于阻抗匹配,如圖4所示,可以得到一個較好的信號波形,有利于提高性能,經過計算得到輸出端陽極外徑為6.3 mm,陽極錐度為45°。錐形陽極通過陶瓷與其他電極絕緣,陶瓷外焊接金屬環用于和管殼封接。陶瓷表面金屬化,陽極、陶瓷和金屬環通過高溫焊接密封連接。

2 "日盲"紫外微通道板型光電倍增管陰極制備

2.1 Cs2Te 紫外光電陰極制備設備

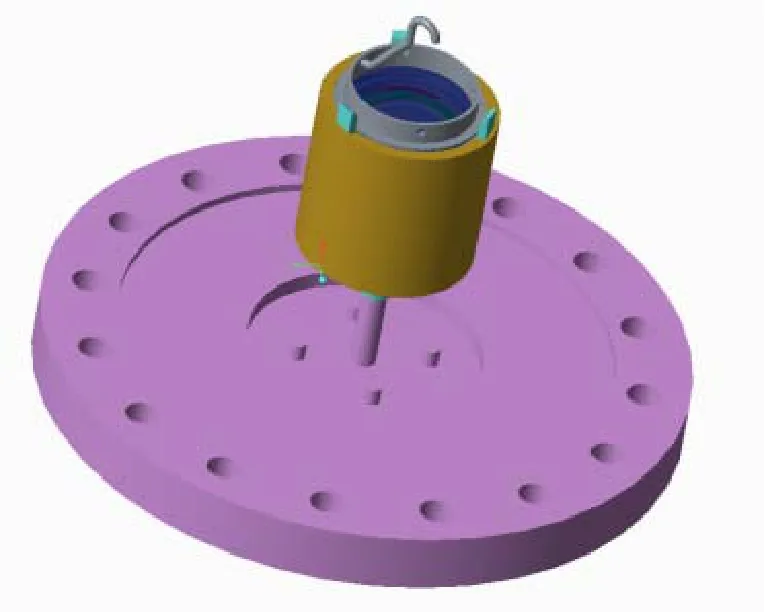

"日盲"紫外探測用光電陰極選擇Cs2Te,其光譜響應范圍覆蓋120~300 nm[9]。Cs2Te 光電陰極制備設備具有兩個工位,可同時進行兩個樣品的陰極制備,內部真空腔體下方由法蘭盤底座形成的銻堿座結構,法蘭盤中間由環形套筒支撐起光窗罩子,保證了內部小空間范圍內的堿金屬濃度;光窗固定在帶有小勾的夾具中,制作完成后,使用傳遞桿勾住光窗夾具上面的勾子,并傳遞到組件上方,調整位置后落下光窗完成整管封接。該高真空設備的極限真空低于1X10-6Pa,工作真空度為3X10-6Pa。

圖2 "日盲"紫外光電倍增管仿真結構示意圖Fig.2 Schematic diagram of simulation structure of "solar blind" ultraviolet photomultiplier tube

表2 結構優化尺寸Table 2 Optimized size of the structure

圖3 管芯結構Fig.3 Internal structure of tube

圖4 陽極結構設計Fig.4 The design of anode structure

2.2 Cs2Te 紫外光電陰極基底膜層設計

眾所周知,陰極表面進Cs 激活,可以有效降低光電陰極表面電子親和勢,從而將陰極靈敏度提高。對于Cs2Te 光電陰極來說,其制作過程首先是在基底上鍍好Te 層,之后再進行Cs 激活。但這種紫外陰極的材料的面電阻很高,為了使紫外光電陰極在發射電子時電子能得到及時補償,需要在陰極的MgF2窗上制作一層金屬導電基底。陰極的導電基底應滿足以下條件:①面電阻足夠小,一般導電基底的面電阻小于107Ω/cm2就能滿足要求;②對響應波段光輻射透過率高;③與紫外光陰極相容[10]。對于導電膜層材料首選NiCr 合金,可采用熱蒸發或者電子束蒸鍍兩種模式。越厚的導電膜層補充電子效果越好,卻會降低入射光的透過率,因此該NiCr 層約為10 nm 左右。

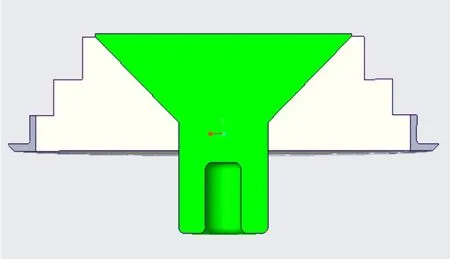

為了增加入射光的透過率,在導電基底上還需蒸鍍一層增透膜。根據光學增透膜理論,增透膜的折射率應該為n02=n1n2,MgF2的折射率為1.38,Cs2Te 光電陰極的折射率為1~1.8,因此增透膜的折射率范圍在1.17~1.58 之間。

Cs2Te 光電陰極的光譜響應范圍在110~350 nm,為紫外響應光電陰極,因此需要找到一種在紫外波段具有良好透過率的減反膜材料,結合折射率和透光范圍,在表3[11]中可以看到,SiO2,SiO,AlF2和BaF2。均符合要求,我們從中挑選了氟化鋇BaF2作為Cs2Te光電陰極的增透膜材料。

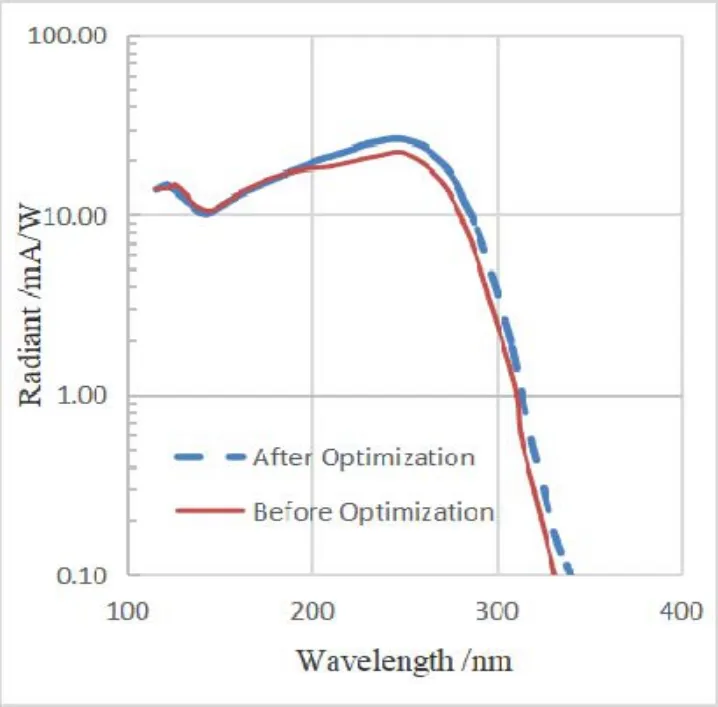

增透膜優化后的Cs2Te 光電陰極膜層包含了玻璃基底在內的4 層結構:氟化鎂基底、鎳鉻導電膜、氟化鋇增透層和Cs2Te光電陰極。然后我們利用Essential Macleod 光學薄膜仿真軟件對上述膜系進行仿真,結果如圖5所示,可以看到,透過率在130 nm 往后逐漸增高,并在240 nm 達到99.99%,光透過效果良好。

最終我們給出了利用增透膜優化的Cs2Te 光電陰極光譜響應曲線,如圖6所示,可以看到優化后,Cs2Te光電陰極在250 nm 的輻射靈敏度從原來的22 mA/W提高到26.5 mA/W,優化效果明顯。

表3 常用增透膜材料折射率表[11]Table 3 Refractive index of commonly used anti-reflection film materials[11]

圖5 優化后Cs2Te 光電陰極透過率曲線Fig.5 Transmission curveof Cs2Te photocathode after optimization

圖6 增透層優化前后Cs2Te 光電陰極光譜響應曲線對比Fig.6 Comparison of Cs2Te photocathode spectral response curves before and after the anti-reflection layer optimization

3 "日盲"紫外微通道板型光電倍增管高增益微通道板研究

微通道板是一個由上百萬甚至千萬個平行排列的、具有一定通道孔徑和孔間距的玻璃通道融合而成的通道陣列,按一定角度斜切而成具有一定厚度的玻璃薄片。微通道板采用鉛硅酸鹽玻璃管和可酸溶玻璃棒制作,通過融合纖維光學制作方法并經酸蝕除芯以保留纖皮形成通道陣列,再經過特殊處理,形成二次電子發射層,蒸鍍電極膜層[12]。微通道板作為大尺寸光電倍增管核心探測元器件,使用兩片疊加的微通道板,并分別在微通道板表面和通道內壁沉積高二次電子發射材料,滿足光電子探測需要。兩片疊加微通道板,其中第一片微通道板金屬電極表面以及通道內壁表面均覆蓋有一層具有高二次電子發射系數的薄膜;第二片為僅通道內壁表面覆蓋有一層具有高二次電子發射系數的薄膜。兩片微通道板的通道以相鄰端面為對稱面鏡像對稱,使兩片微通道板的相應通道成為"《"型,如圖7所示。

3.1 微通道板結構設計

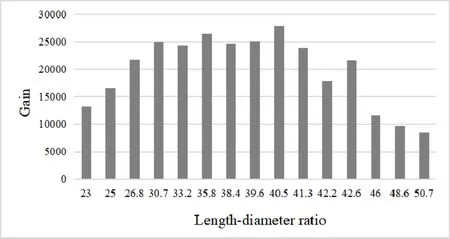

為了提高微通道板的增益,在一定工作電壓下,不同長徑比對應的增益值不同,通過實驗結果總結,一定工作電壓下,長徑比在41 時增益值最大,測試結果如圖8所示。

3.2 拉絲和壓屏工藝的研究

微通道板制作的過程經過3 次的熱過程處理,分別是拉絲、壓屏和燒氫。拉絲和壓屏的高溫處理過程,皮料與芯料相互滲透產生的滲透層對增益的大小及一致性有很大的影響。試驗研究拉絲溫度和壓屏溫度對增益值的影響,提高復絲拉絲溫度,判斷其對增益值影響,試驗結果數據如表4,表中復絲拉絲的溫度用A 和B 表示。從結果得出,拉絲溫度的改變對增益的提高效果不明顯。

圖7 微通道板兩片疊加結構圖Fig.7 Superposition structure of two microchannel plates

圖8 長徑比與增益Fig.8 Length-diameter ratios and gains

表4 拉絲溫度與增益Table 4 Drawing temperature and gain

繼續提高壓屏溫度,試驗壓屏溫度與增益的關系,圖9是不同壓屏溫度的增益情況,壓屏溫度值采用了從C1~C6 溫度逐漸增加的表達形式。壓屏溫度在C5 時,增益值最大。壓屏工藝的改進,一定程度上提高了微通道板的增益。

3.3 原子層沉積技術應用于微通道板的研究

隨著納米材料科學的發展,各種新材料新技術層出不窮,其中一種先進鍍膜技術為微通道板的研制增添了助力:原子層沉積技術(atomic layer deposition,ALD)[13]。原子層沉積是一種特殊的化學氣相沉積方法,通過將氣相前驅體脈沖交替地通入反應腔并在基底上化學吸附并反應而形成沉積膜,其反應屬于自限制性反應,即當一種前驅體與另一種前驅體反應達到飽和時,反應自動終止。原子層生長的自限制性特點使其制備的薄膜具有厚度精確可控、表面均勻性好、保形性優、可在高深寬比溝槽以及通道內沉積等特點,目前在科研以及商業生產上得到了廣泛的應用。將原子層沉積技術應用于MCP 的制作中,在MCP 通道內壁沉積一層具有高二次電子發射系數的材料來增強MCP 發射層的性能,以此來提升微通道板的增益。

使用ALD 在通道內壁沉積材料的MCP 性能與材料的厚度有著直接的關系,使用電子束蒸鍍在MCP兩端鍍NiCr 電極后測試其電流增益。當施加于MCP兩端的電壓為800 V 時,MCP 的增益隨著沉積材料厚度的增加而增加,氧化鋁與正常MCP 的發射層材料相比有更高的二次電子發射系數,電子撞擊到沉積了材料的MCP 通道內壁上時,二次發射產額更高,經過級聯倍增,增益可以獲得非常大的提升。使用ALD在通道內壁上沉積氧化鋁對于提升MCP 的增益非常有效。

圖9 壓屏溫度與增益Fig.9 Press screen temperature and gain

使用原子層沉積技術在MCP 通道內壁沉積納米薄膜功能層,作為正常MCP 發射層的補充,提升通道內壁的二次電子發射能力,試驗結果表明,使用原子層沉積技術沉積氧化鋁薄膜的MCP 相比于正常的MCP 增益更高,在800 V 的電壓下,增益提升至5X106。因此,原子層沉積技術是一種有效提升MCP增益的方法。

4 "日盲"紫外微通道板型光電倍增管封接工藝

光窗封接技術是光電倍增管研制過程中的關鍵技術之一,封接失敗將直接導致整管制作失敗,造成極大的浪費;封接出現慢漏現象,將影響光電倍增管的壽命,危害性更大。陰極坪曲線、前后脈沖比例和整管壽命都與封接息息相關。

4.1 封接面金屬層制備工藝

目前最普遍的封接工藝是熱銦封工藝。在熱銦封過程中,銦錫焊料與玻璃光窗直接接觸進行密封封接時,由于二者之間的浸潤性較差,封接時整管易出現漏氣現象。因此,本文采用了多層金屬薄膜下的熱銦封接技術,由于銅銀與銦錫合金具有較好的浸潤性,設計玻璃光窗封接層的結構為玻璃/Cr/Cu/Ag,從而使得玻璃-金屬膜層-銦錫合金晶格相互匹配。采用電子束蒸發的方法進行金屬膜層的制備,項目組現有的鍍膜機為雙舟蒸發模式,不能同時進行3 種金屬的蒸鍍。因此對鍍膜機設備進行改造,調整鍍膜機限位開關及電機控制模式,增加蒸發舟至3 個,并設計封接面金屬層專用鍍膜夾具。通過研究和設計合適的金屬膜層蒸鍍工藝,控制鉻、銅、銀3 種金屬膜層之間的最佳匹配厚度,調試膜層蒸鍍真空度,避免膜層與光窗的脫落現象。通過設計不同膜層厚度的蒸鍍實驗,最終確定的各金屬層的最佳厚度為Cr(1500 nm)/Cu(5500 nm)/Ag(5500 nm),鍍膜真空度為9.0X10-4Pa,該技術可將整管銦封合格率提升至97%。

4.2 銦封定位技術研究

整管制備采用的是雙工位排氣臺。進行光窗與管殼銦封過程,需利用傳遞手將完成陰極制備的光窗引導至管殼頂部銦封位置,此過程對于光窗與管殼銦封位置的對位精準度要求極高,要求達到0.1 mm 量級。當對位精準度不夠時,可能導致封接時銦錫合金從槽內流出漫延到通道板表面破壞通道板并造成短路,同時也可能使光窗與銦錫合金封接面接觸存在縫隙從而導致銦封失敗。因此需要合理設計銦封封接裝置,如圖10所示,確保光窗與管殼的精準封接,降低銦封的失敗率。

圖10 銦封定位裝置Fig.10 Indium seal positioning device

5 結論

本文設計了一種"日盲"紫外微通道板型光電倍增管結構,通過光學增透設計,將250 nm 處的輻射靈敏度從22 mA/W 提高到26.5 mA/W;微通道板采用38~41 的長徑比同時優化壓屏溫度,可以在一定程度上提高微通道板增益,而采用原子沉積ALD 技術則可以在僅采用兩片MCP 疊加的前提下將增益大幅提高到5X106;通過電子光學仿真對其時間性能進行仿真,得到信號上升時間小于500 ps,TTS 優于0.1 ns的結構。通過對比國內外同類型其他產品,除增益外,當前產品在輻射靈敏度和時間性能上仍有一定提升空間,這也是我們下一步要繼續開展的工作。