高職院校數控車削實訓教學中提高加工質量方法的探析

蔣毅

(四川職業技術學院 機械工程系,四川 遂寧 629000)

0 前言

近年來全球制造業快速發展,社會對制造業要求也不斷提高,德國作為世界制造業強國率先提出了“工業4.0”,我國也提出了《中國制造2025》的十年行動綱領。伴隨著制造業的發展同時,數控加工已經成為了機械制造行業中最重要的技術之一,而高職院校作為培養數控人才的重要場所,應緊密結合社會對數控人才提出的新要求,不斷改善自身的教學方式,提高自身的教學水平,培養出更加合符社會需要的人才。對于制造業而言,如何保證零件的加工質量是制造業的生存之本;對于職業教育而言,如何提高學員的技術水平是學校的立足之本,這給職業教育的教學者帶來了新的考驗。

在制造業中,零件的加工質量直接影響機械產品的工作性能和使用壽命,加工質量包括加工加工精度和表面質量,加工精度包括尺寸精度、幾何形狀精度和位置精度。影響加工精度的主要因素有加工原理誤差、調整誤差、機床誤差、夾具誤差和刀具誤差;影響表面質量的主要因素有工件材料、切削用量、刀具材料、刀具幾何參數、切削液及工藝系統的振動。保證加工質量是對操作者的基本要求,對操作者而言只能從減小調整誤差和刀具誤差方面來保證加工精度,以及從合理確定切削用量、刀具幾何參數、合理使用切削液及減小工藝系統振動方面保證表面質量的要求。

回轉體表面是構成回轉體零件的主要表面,其主要的加工方式是車削加工。隨著制造技術的快速發展,數控車床已作為車削加工的主要設備,如何保證數控車床加工工件質量是數控機床操作人員必備的技能。影響數控車床加工工件質量的因素較多,包括對刀精度、切削用量、刀具幾何形狀、工件和刀具材質、工藝系統剛性等。在數控車削的實訓教學中,教學者可以從提高對刀精度、合理確定切削用量及提高工藝系統剛性等方面提高學員的技術水平。

1 保證刀具正確位置

刀具的位置誤差是產生加工誤差的主要因素之一。對于數控車床而言,刀具的位置包括X、Y、Z三個方向,Y方向通過安裝刀具保證,X、Z的位置通過對刀確定。

1.1 正確安裝刀具

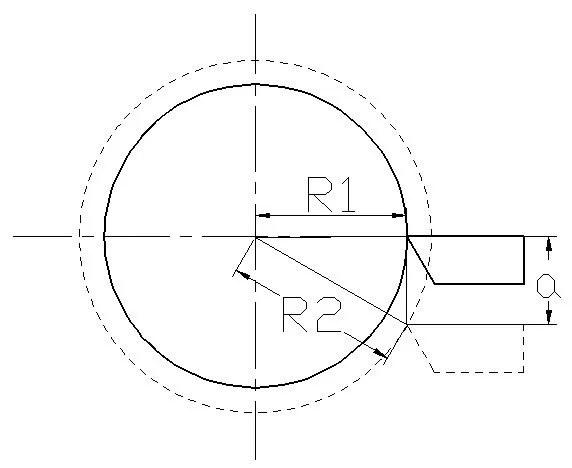

安裝刀具時,首先應保證刀尖與工件回轉中心等高或略低于中心,否則會出現尺寸偏差,如圖1所示,高度偏差(a)越大,最終的尺寸偏差也就越大。對于實心工件可采用試切端面的辦法調整刀具刀尖高度,該辦法簡單快捷,但存在刀具種類受限的弊端。比如切槽刀和螺紋刀不適合試切端面和切削外圓,故可先用外圓車刀試切端面,根據試切結果調整刀尖至回轉中心高度,測量此時刀尖距離刀臺底部的高度,在使用其他刀具時可直接將刀具刀尖調整至此高度。

圖1 刀尖高度的影響

其次應使切削刃的對稱中心平面與工件回轉軸線垂直,這對螺紋刀和切槽刀十分重要,否則會出現形狀誤差。

1.2 合理設定工件坐標系

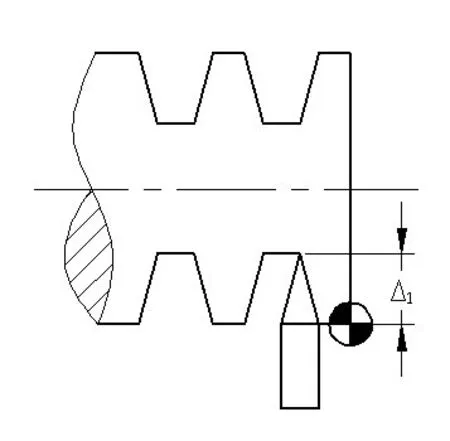

圖2 螺紋加工的工件坐標系

工件在加工過程中采用的坐標是工件坐標系,數控車床的工件坐標系一般設在工件的右端面與軸心線的交點處,以避免減少測量誤差影響Z方向的對刀精度;在一些特殊場合也可以設在外圓輪廓與端面的交點處,以減少編程計算工作量和計算失誤出錯,比如在加工螺紋時,如圖2所示,如果仍然將加工原點設置在工件右端面與軸心線的交點處,那么在計算切削深度時就需通過螺紋大徑減去刀具當前位置計算,在加大了計算量的同時也增加了出錯的可能性;如果將加工原點設置外圓輪廓與端面的交點處,在加工過程中的切削深度便可直接通過X坐標直觀顯示,從而更好的掌握螺紋加工時的螺紋深度,有利于保證螺紋的牙型高度尺寸。

1.3 保證對刀精度

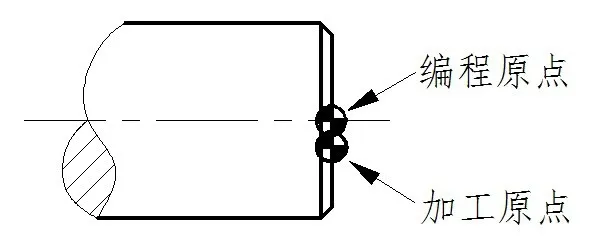

圖3 對刀誤差

對刀就是建立工件坐標系與機床坐標系之間的正確位置關系。因對刀誤差的影響將導致工件原點與編程原點不重合,從而產生加工誤差,如圖3所示。因此,操作者在對刀時應盡可能提高對刀精度,以減小對刀誤差對加工精度的影響。

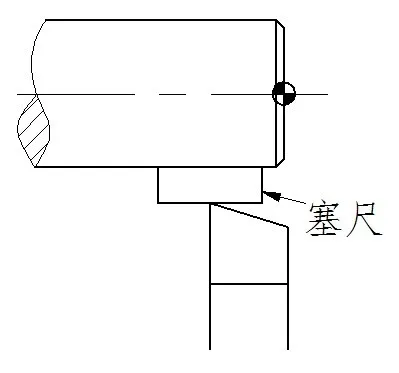

圖4 塞尺對刀

普通數控車床一般采用試切法對刀,需對工件表面切削一次,測量其尺寸,測量值即為其在坐標系中的坐標值,測量誤差會影響對刀精度。當某些對刀表面不允許切削時,可以采用塞尺對刀,如圖4所示,此時人為因素會影響對刀精度。

為了避免對刀誤差對加工精度的影響,首先,對刀測量的量具應選用精度較高的,如千分尺。其次合理使用數控系統的刀補功能校正刀具的位置。批量加工時,應首件試切后,測量尺寸→確定刀補值→設置刀補,提高刀具位置精度。單件加工時,采用一把刀具完成粗精加工時,粗加工結束后,暫停程序測量工件設置刀補,再啟動程序進行精加工;采用兩把刀具完成粗精加工時,應安排半精加工工序,換刀后進行半精加工,半精加工結束后暫停程序測量工件修正刀補,再進行精加工。

2 合理使用切削用量和切削液

切削過程中的切削力、切削熱、積屑瘤、刀具磨損等因素均會對零件的加工質量產生影響,而切削用量與這些因素之間存在密不可分的聯系,合理使用切削用量和切削液,有利于減小其對加工質量的影響。

2.1 切削用量的合理確定

粗加工時的切削用量以提高加工效率、降低加工成本為目的,精加工時以保證加工質量為目的。精加工的切削用量應根據參考資料、加工經驗結合實際情況確定。

粗加工時,應盡量在一次的走刀中切除全部加工余量。半精加工時,取ap=0.5~2mm。精加工過程中,如果背吃刀量在不小于最小切削厚度時,精車背吃刀量越小越有利于提高表面質量,因為切削厚度越小,工件材料抵抗塑性變形的能力越強,刀具和材料原子之間的相互作用力越弱,加工表面質量就越好。最小切削厚度是一個變量,隨著刀具的幾何形狀、刀具材料、加工材料等切削條件的不同而變化。在加工常見材料時最小切削厚度通常與刀尖圓弧半徑R有關,但當精加工背吃刀量小于最小切削厚度時,反而會降低工件表面質量,因為在車削加工時工件與刀具之間主要是切削關系,當背吃刀量過小時,工件與刀具都會有一定的彈性變形,導致工件與刀具之間除了切削關系外還加大了兩者間的磨擦,而磨擦的存在則會直接降低工件的表面質量。所以設置適當的精車余量對于提高工件的表面質量就顯得尤為重要,一般取ap=0.1~0.4mm,采用圓弧刀尖時,ap=0.3R-0.7R。

進給速度是影響表面質量的主要因素,確定時應以減小刀具與已加工表面的接觸時間從而減小已加工表面塑性變形為準。精加工時,一般取 f=0.05~0.1mm/r,采用修光刃時,f≈0.8b(b 為修光刃的長度)。

提高切削速度有利于提高表面質量,當切削速度達到一定值后,表面質量反而會降低,同時切削熱會大幅增加,熱變形會加大,尺寸精度難于控制,應合理使用切削液。精加工的切削速度應參考切削用量手冊結合加工經驗確定。

2.2 切削液的合理使用

合理使用切削液可以改善切屑、工件與刀具之間的摩擦情況,抑制積屑瘤的形成,從而降低切削力和切削溫度,減小工件的熱變形和刀具磨損,提高刀具的耐用度、加工精度,改善已加工表面的質量。切削液通常分為油基切削液和水基切削液,油基切削液潤滑性能較好,冷卻效果較差,潤滑性能相對較差,冷卻效果較好。

不同的材質刀具其耐熱溫度不同,選用的切削液也有所不同,常用的刀具材料有高速鋼、硬質合金、陶瓷、金剛石等。高速鋼允許的最高溫度為600℃,在低中速切削時發熱量不大,可采用油基切削液或乳化液冷卻,高速切削時,由于發熱量大,為避免油基切削液會產生較多油霧,故采用水基切削液;硬質合金其硬度高且耐高溫,允許工作溫度可達1000℃,具有優良的耐磨性能,但在使用硬質合金合金刀具時應注意均勻地冷卻刀具,以免造成刀具受熱不均勻而產生崩刃,油基切削液的熱傳導性能較差,使刀具產生驟冷的危險性要比水基切削液小,故硬質合金一般選用含有抗磨添加劑的油基切削液;陶瓷、金剛石都具有很高的硬度和高溫耐磨性,一般采用干切削或采用水基切削液,特別適合加工一些高強度或不宜污染的材料,如碳纖維。

粗加工進給量較大,切削力大,發熱大,應選擇冷卻性較好的切削液,一般半合成水基切削液;精加工進給量較小,相對發熱量較小,對工件表面精度要求較高,一般選用潤滑性較好、濃度較高的半合成切削液。

3 結束語

影響車削加工尺寸精度和表面質量的因素很多,除了上述因素還包括 刀具幾何形狀、機床剛性、工件和刀具材質等多方面影響,操作者要十分熟悉數控車床的性能和功能以及加工過程中影響加工質量的主要因素,不斷提升自身的理論水平和數控機床的操作能力,從而提高自己分析問題和解決問題的能力,掌握更多的保證數控車床加工質量的方法和措施,充分利用現有設備設施為零件的加工服務。