滑動軸承軸瓦柔性生產線設計規劃

陳孝尚 蔡鶴

【摘 ?要】以智能制造為引領,數字化改造為核心,順應時代趨勢,設計規劃滑動軸承軸瓦柔性生產線。改變傳統落后的加工管理方式,提升效率和質量性能。

【關鍵詞】智能制造;柔性生產線;數字化;滑動軸承;軸瓦

1.概述

目前國內滑動軸承行業普遍為單件小批量生產。采用傳統的單機人工作業方式,勞動強度大,生產效率低,易出差錯,工件轉運不及時,產品信息追溯難等問題。我公司作為國內滑動軸承行業的領軍企業,致力于打破傳統制造的局限性,開拓創新,一舉成為行業智能制造的典范。設計規劃了一條滑動軸承柔性生產線。

2.柔性生產線整體功能設計

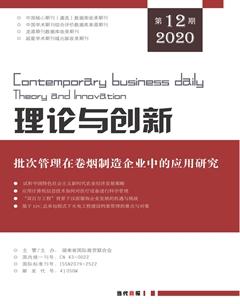

對原有的組織管理流程和工藝方法進行細致調研,根據精益生產的要求進行梳理、優化。優化整合工序,減少裝夾次數,減少變形,提高精度。為實現軸瓦高效率的生產,設計并制作實際可行的自動化設備,并采集相關上下線信息,制作線體總控軟件,實現高效率軸瓦柔性化生產。組線設備為德國進口五軸五聯動萬能銑加工中心、數控車銑復合加工中心、三坐標和上下料機器手等組成。主要軸瓦產品信息如下圖所示;

軸瓦柔性線主體由9個組裝系統組合而成,分別為:

人工裝配系統;半成品進出料循環系統;二維碼打標識別系統;工件識別視覺防錯系統;機器人搬運系統;智能工件倉儲系統;機器人快換系統;清洗烘干系統;排屑系統;智能線體控制系統;

各工位以優質型材構建基本的工作臺框架,采用型材和有機玻璃構建安全框架保證設備和操作人員的工作安全。考慮安全因素,采用安全光幕及急停按鈕等安全措施。

各工位配置相應的合格與不合格性指示燈以便于操作者直觀地進行狀態監視。整個生產線除了各工位具有信息指示燈、代碼和監控信息外,狀態指示塔燈也是必備的,顏色和功能定義如下:

綠色 – 設備處于自動狀態,當前沒有故障

黃色 – 手動模式/參數設置

紅色 – 設備處于故障報警狀態

3.柔性生產線總控系統

線體總控系統具備模塊化拼裝能力,包括程序傳輸管理、設備數據采集管理、生產過程數據管理、與上層MES對接等功能。控制邏輯:在線體控制上位機上輸入生產訂單號;將毛坯裝到上料線;機器人接收到上料任務,將工件搬運至料庫等待加工;機床一旦處于空閑狀態立即向機器人請求上料加工。機器人根據排產順序,將工件送入機床加工。將加工完成的工件搬出機床。機床和控制系統通過PLC握手信號交互并設置保護條件,加工程序與物料編碼唯一對應,自動識別調用。機床可實現72小時無人自動加工。

系統配置模塊:①設備數據采集及可視化分析模塊(MDA/MDC)②程序傳輸及管理模塊(DNC)③Visual(電子看板)模塊④工單管理模塊⑤刀補管理模塊。

3.1設備數據采集及可視化分析——MDA/MDC

設備數據采集分為網卡采集及硬件采集兩種,對設備數據(產量、關機、運行、停機、空閑、調試等)進行采集;通過網口采集的數據有設備狀態、各軸坐標、進給速度、主軸轉速、進給倍率、主軸倍率、產量、報警信息等。通過硬件采集的數據有設備狀態、進給倍率、主軸倍率、產量等;實現了將現場采集的設備狀態、產量、運行參數、質檢信息、生產任務、操作人員等數據通過MDA服務器進行解析、匯總、統計、計算并生產相應的圖報表或看板信息,設備管理者只需在辦公室的PC端即可全面、快速了解現場生產的整體運行狀況,以便實現快速處理現場生產異常問題和執行管理決策。

3.2程序傳輸及管理—DNC

采用串口、網口DNC系統混合聯網方案。針對串口設備:首先將串口交換機的串口通過RS232數據線與數控機床的串口進行相連,真正實現了將現場機床像電腦一樣進行統一管理,編程人員只需在機床端即可遠程下載NC程序。

程序傳輸及管理的主要功能:

(1)程序遠程調用,操作工只需要在機床端就可以實現程序的上傳和下載。(2)程序回傳自動命名,系統可以對上傳的程序進行自動命名。(3)程序列表查看,操作者可以在機床端查看服務器對應目錄中的程序清單。(4)程序在線加工,對于大的程序,系統可以實現程序的在線加工(機床必須有在線加工功能)。(5)可根據不同角色進行權限配置,同時支持將權限細化到某一文件夾甚至到某一文件,以及支持分配只讀、修改等某一項權限功能(6)支持多種程序比較功能方式。(7)系統具備自動版本管理功能,確保現場使用的加工程序為最新工藝的程序。如果用戶想回用老版本的程序,可以通過置新版本操作實現;同時版本刪除權限可以通過權限進行控制。

3.3 Visual(電子看板)

Visual(電子看板)是現代化管理的主要工具,將采集到的信息按需要生成報表并展示。

Visual(電子看板)的主要功能:

并以產線3D布局狀態方式直觀展現現場設備的即時狀態,如綠色表示設備處于運行加工,藍色表示設備空閑、黃色表示設備調試、紅色表示設備停機、灰色表示設備關機;

可視化車間看板;

按工序先后次序展示設備加工效率(條狀圖),可直觀查看瓶頸工序;

實時生產信息刷新發布,一目了然掌握車間實時生產狀況,包括實時生產任務信息,預計產量,完成量,完成率,合格率,加工設備信息;

3.4工單管理

線體總控系統工單管理可實現對產品生產批次追蹤與生產管理的基本功能。

工單管理的主要功能:

(1)產品維護。此模塊供生產管理人員根據產品信息在系統中進行維護,包括產品編號,產品名稱以及工藝工序信息及其備注信息。

(2)工單登陸。在工單登錄頁面會自動顯示出和工序一一對應的工單,當生產任務需要下發時,在系統中進行派發操作,系統會自動統計工單生產情況,包括工單實際產量、正在執行工單的設備、正品數、次品數。當完成該工單的設備結束時進行設備報工、完成該工單的所有設備結束時進行工單報工、當所有工單加工結束后,產品加工結束。

(3)班次統計。以班次為基礎,并以表格顯示出人員或者設備在某一個班次的產量、運行時間、停機時間。

(4)工單產量。按照不同統計方式查詢工單生產情況 將工單實際產量、計劃平均產量及實際平均產量以折線圖或柱狀圖的形式在一張顯示。

(5)工單進度看板。將工單進度情況在看板上進行實時展示 將正在作業中的工單任務在看板上進行展示,能更加快捷了解生產任務進度。

3.5自動刀補功能

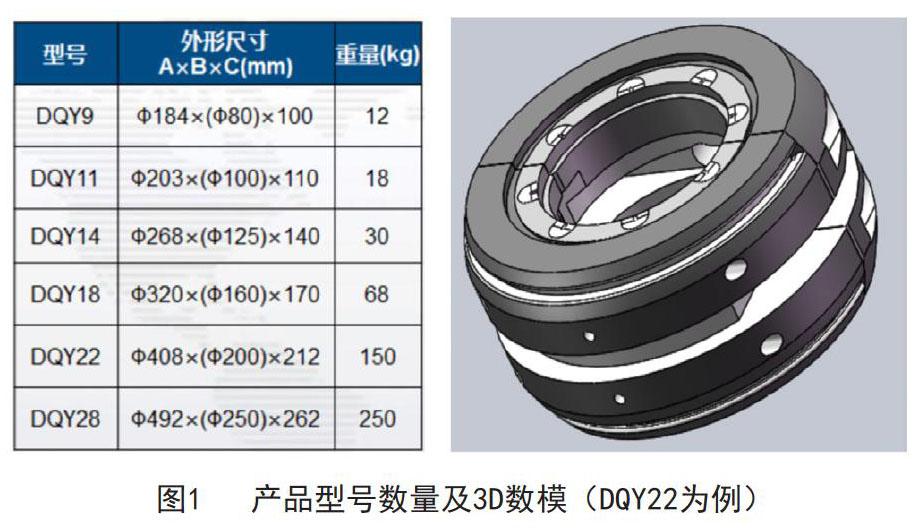

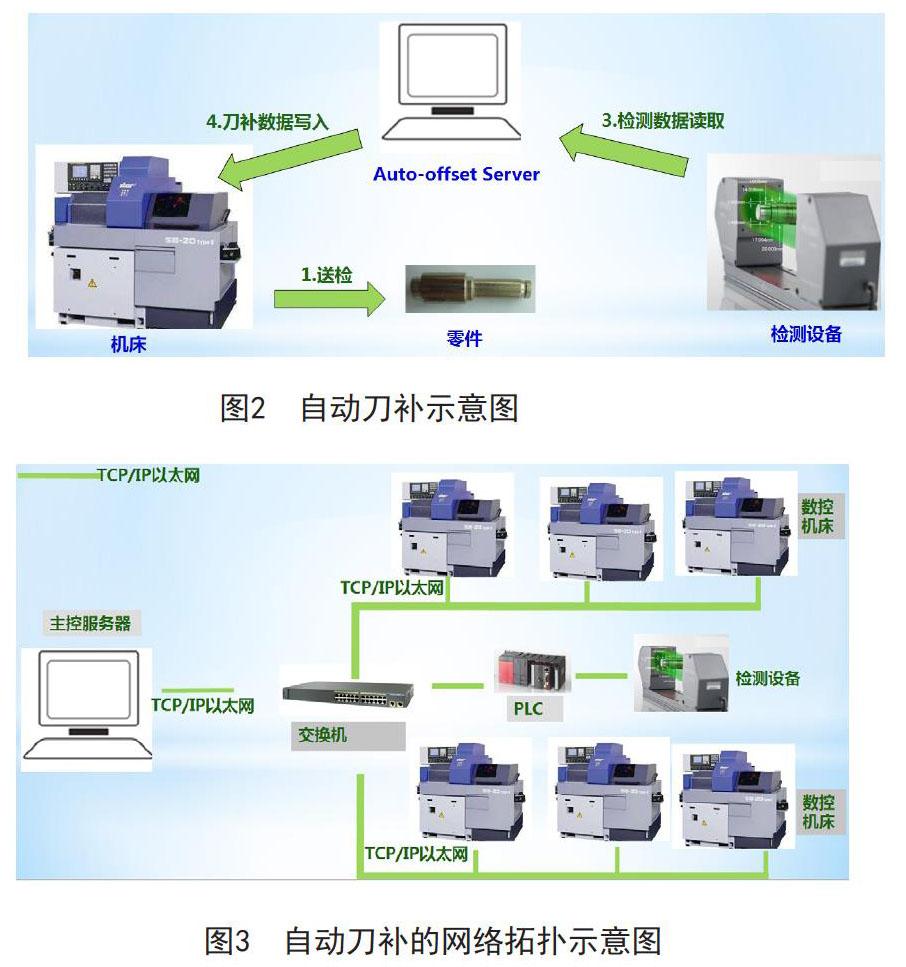

軸瓦精加工完成后,機器人將其搬運到三坐標上,自動進行尺寸和形位公差測量。測量結果軟件自動采集,根據軸瓦設計精度要求,通過算法計算得到自動刀補數據。通過以太網傳送到機床對應的刀具磨損補償表上,以此保證加工的尺寸的穩定。自動刀補功能的運轉示意圖如下:

4.小結

本條自動產線集成了條碼管理、視覺檢測、三坐標自動檢測、排產和插單管理,是離散制造的先進代表。可實現客戶定制化需求和標準化生產兩種方式,符合中國制造2025的要求。實現了以機器換人的目的,原先需要15個人作業,現在只需要3人。生產效率提高50%,在制品減少30%,提高了國內滑動軸承制造的水平。開創了滑動軸承智能制造的先例,起到了行業帶頭作用。

參考文獻

[1]王翔.數控系統與現代機械工程技術的關系研究[J].計算機產品與流通,2019(09):178.

[2] 孫永忠.智能制造時代背景下機械設計技術問題及措施研究[J].世界有色金屬,2018(11):279-280.