閥島在胺液凈化撬裝設備上的應用探討

劉明慧 秦統昌

中國石油天然氣第一建設有限公司 河南洛陽 471023

在醇胺法脫硫裝置中,基于離子交換的胺液凈化系統可有效凈化胺液,因而得到了越來越廣泛的應用。胺液凈化撬裝設備內儀表較多, 僅氣動控制閥門就多達18 臺;每一個氣控閥門都需要單配3 根電氣管線和1 根儀表風線,線路敷設繁瑣;且撬裝框架空間大小僅為2m(長)×2.5m(寬)×2.3m(高),布線空間狹小,實施難度大。因此,急需采用一種省時、省料、省空間的儀表設計方案,而閥島的出現解決了這一難題。閥島與胺液凈化撬裝設備的數字化控制相適應,其控制系統采用了電控氣的集成控制系統,該控制系統不僅節省了閥門布線空間(省去以往大量的電路、氣路控制管線材料及安裝連接步驟),而且提高了胺液凈化撬裝設備的自動化程度。

本文以胺液凈化撬裝設備為例,介紹了閥島的特性、組成、選型及在撬裝設備氣控系統中應用的優點。閥島外觀實物如圖1 所示。

圖1 閥島外觀實物圖

1 閥島的工作原理

閥島是一種集氣動電磁閥、控制器、電信號輸入/輸出模塊于一體的整套系統控制單元。閥島可以將氣動電磁閥、控制器及電信號輸入/ 輸出模塊以多種組合方式靈活地組裝成為一個整體,用戶端只需將控制總線與閥島電信號輸入/ 輸出模塊相連,再用氣管將電磁閥的輸出口連接到相應的氣動閥門執行機構上,通過上位機對其進行程序編輯,即可完成閥門所需的控制任務。

2 閥島的基本特性

閥島的基本特性如下:

(1)自動化程度高。閥島具有可調節噴射脈沖,同一閥島可以輸出多種不同的壓力,并且采用集中供氣、集中排氣,減少了進、排氣時間。

(2)接口形式多樣,方便用戶選擇。可適用于各種流行的工業現場總線,如AS-i 接口、多針插頭接口、PROFIBUS DP 接口等,方便現場設備與上位機之間的通訊。

(3) 故障診斷迅速。閥島具有自診斷功能,可準確預測或尋找故障,提高了系統的可靠性及可控性。

(4)功耗低、響應快速。閥島控制功率大部分在1~2W,最小為0.35~0.5W;響應時間10~20ms,可滿足各工況條件下對閥門起停時間的要求。

3 閥島的組成及選型

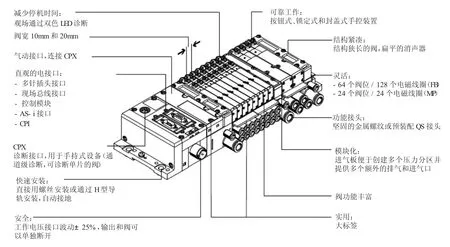

本文所述閥島是目前最新形式——模塊式閥島。閥島由控制器模塊、電磁閥、電信號輸入/ 輸出模塊組成。閥島中央為控制器模塊;閥島右側為電磁閥,每1個或2 個電磁閥裝在帶有統一氣路、電路接口的閥座上,閥座的次序可以自由選定,個數可增減;閥島左側為電信號輸入/ 輸出模塊,提供完整的電信號輸入/輸出接口。以下就閥島模塊化電信號輸入/ 輸出元件接口形式和閥島模塊化氣動元件的組成做詳細說明,并以胺液凈化撬裝設備的閥島選型為例,探討如何對閥島進行選型。

3.1 模塊化電信號輸入/ 輸出元件接口形式

模塊化電信號輸入/ 輸出元件一般指閥島電信號輸入/ 輸出模塊與上位機接口的連接形式,接口有多種形式,包括單個接口、多針插頭接口、AS-i 接口、CPI現場總線接口等。

(1)單個接口:是指單塊氣路板,用于遠離閥島的驅動器,通過標準4 針M8 插頭(EN 60947-5-2)建立電氣連接。單個接口的閥島通用性強,對控制器無特殊要求,并且其驅動器具有極性容錯功能。閥島插座上帶有LED 顯示器和保護電路,分別用來顯示閥的工作狀態和防止過電壓保護。在工程上單個接口的閥島成本比較高,通常不被選用,一般用單個電磁閥和單氣路管線代替。

(2)多針插頭接口:通過多芯電纜連接多針插頭的接口形式,將上位機的控制信號傳輸到閥島,大大減少了安裝時間。多針插頭接口的閥島可配備最多24 個電磁線圈,相當于4~24 片單控閥或2~24 片雙控閥或兩種規格的組合。其頂蓋上不僅有電氣多針插頭,而且還帶有LED 顯示器和保護電路。

(3)AS-i 接口:其顯著特點是數據信號和電源電壓由同一根2 芯電纜同時傳輸。電纜形狀、顏色有不同標識,方便用戶排除極性錯誤。對于AS-i 接口形式,每個模塊通常提供4 個地址,因此一個AS-i 閥島可安裝4 個單控閥或2 個雙控閥。

(4)CPI 總線形式:用于CPI 安裝系統的閥島帶CP 接口用于連接上位機現場總線節點或控制模塊。一個總線接口可實現分散輸入/ 輸出單元的驅動,其閥島的驅動有多種協議,常采用PROFIBUS DP 總線協議與上位機通訊。CPI 總線設備將分散的輸入/ 輸出單元串接起來,最多可連接4 個分支。每個分支可包括16 路輸入和16 路輸出,并且通過總線電纜可以同時輸出電源和控制信號。CPI 總線形式一般用于閥門集中(最多可用于64 個閥門)的開關控制。

(5)閥島模塊化電信號輸入/ 輸出元件的選型原則為:根據用戶所需控制接口、通訊接口的形式及控制閥門的數量來確定模塊化電信號輸入/ 輸出元件的型號。胺液凈化撬裝設備有18 臺閥門需要邏輯控制,根據控制閥門數量、通訊接口形式,閥島模塊化電信號輸入/ 輸出元件選型為經濟型的多針插頭接口。多針插頭接口形式的閥島最多可以控制24 路輸出,滿足18臺電磁閥的控制需求。所以此撬的閥島選用多針插頭接口,頂蓋上的多針插頭采用27 芯EXAIIT4,其作用是將上位機控制信號通過多芯電纜傳輸到閥島,控制閥島完成各項預設功能。

3.2 模塊化氣動元件

模塊化氣動元件俗稱氣路系統,由氣路板和電磁閥組成。各氣路板由螺絲連接在一起,構成閥體的支撐,氣路板主要用作閥島進氣和排氣的通道,以及每片閥驅動氣缸的工作氣路。氣路板之間一般由3 個螺栓緊固連接,單個端子部分可以隔離,通過旋開螺絲可以增加氣路板,確保快速可靠地擴展閥島。

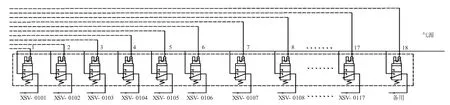

閥島模塊化氣動元件的選型原則為:根據撬裝設備內控制閥的數量來確定模塊化氣動元件的功能閥片、氣路板等數量。因胺液凈化撬裝設備內有18 臺閥門需要控制,閥島選擇由9 組功能閥片、氣路板、安裝附件組成。功能閥片的每一片代表2 個二位三通電磁閥,該閥島共有18 個二位三通電磁閥。氣路系統功能圖如圖2 所示。

圖2 閥島氣路系統功能圖

4 閥島應用的場合及優點

4.1 閥島應用的場合

閥島一般應用在控制閥門比較密集、數量較多(5臺以上)、氣路管線敷設長度不超過5m、現場施工操作空間狹窄、自動化控制要求較高的場合。

4.2 閥島應用的優點

以往裝置內的氣動控制閥控制配線多,同時采用電纜及儀表風兩種管配線方式。控制電纜由接線箱分別引出到控制閥門自帶的電磁閥上,電纜敷設多采用穿管或者槽盒敷設,占據大量空間,且電氣材料種類、用料較多。儀表風由總儀表風管線分支到氣源分配器,再由氣源分配器分配到控制閥自帶的過濾器上,儀表風線配線繁瑣,風線節點多存在漏氣點,風線管件繁多,施工環節繁瑣。對照傳統控制閥的電路與氣路配線方式,以閥島在胺液凈化撬裝設備的應用為例,對其優點進行分析。

4.2.1 節約電磁閥成本

以往有多個控制閥分散在同一個區域時,隨著單配電磁閥防塵、防爆等要求的提高,電磁閥的成本相對也越來越高。而閥島可以把電磁閥集中成排安裝在防水、防塵、防爆的PLC 柜或控制箱內,從而降低了對電磁閥的要求,即大大降低了電磁閥的成本。

4.2.2 節約過濾器、壓力表、減壓閥成本

以往18 臺控制閥門,每一臺都需單配壓力表、過濾器、減壓閥。而閥島只需在撬裝風線主管線進氣端加裝一套過濾器、壓力表、減壓閥,即可滿足全撬18 臺控制閥儀表風的過濾、控制要求,從而大大節約了成本。

4.2.3 節省現場電纜、電氣配管材料,簡化施工流程

以往18 臺閥門每個控制閥需單配電磁閥電源電纜、閥位顯示電纜。而使用閥島,則只需PLC 通過1 根總線電纜與閥島控制器通訊,再由控制器來控制18 臺閥門的進停氣。因此,閥島的應用節省了電纜及保護管的材料,省去電纜敷設、電氣配管等施工工序,縮短了施工工期。

4.2.4 節省空間

撬裝設備要求結構緊湊,空間小,而儀表設備配線空間不足。閥島只需將1 根風線軟管連接到控制閥門氣缸進氣接口上,就能滿足對閥門的控制,節省了電磁閥、電纜敷設、過濾器、減壓閥和儀表管支架的空間。

4.2.5 實現集中控制

閥島通過其控制器就可以集中控制18 臺電磁閥的起停工作,集中控制快速、便捷,故障率低。

4.2.6 節約安裝成本

原有布設方式,需要大量的電纜敷設、電纜格蘭安裝、電纜穿線配管安裝、儀表風線鍍鋅鋼管安裝、各類線管支架的預制安裝,大大增加了人工成本。而閥島的應用可以減少這些安裝步驟,將18 臺電磁閥集成在一個閥島模塊內,通過1 根總線與PLC 通訊,通過邏輯控制每一氣路的開關,氣路軟管和快速接頭將閥島與控制閥連接,構成集中控制,連接管路簡單,從而節約安裝成本。

4.3 閥島的適用范圍

因閥島氣路采用塑料軟管敷設,如果長距離供氣,其氣損耗量勢必加大,引起氣壓降低過多,致使末端氣壓不足,達不到閥門開啟的條件。故不適宜控制距離過長、閥門分散的情況。推薦在短距離范圍內、閥門較集中的情況下使用閥島,比如撬裝設備。

5 結束語

在胺液凈化撬裝設備中,采用閥島對氣控閥門進行集中控制,可以節省大量空間,降低現場設備的初始安裝費用,節約昂貴的電纜、格蘭、電磁閥、過濾器等材料費用及施工費用,增強了現場控制的靈活性,提高了信號傳輸的精度,減少了系統運行維護的工作量,可給生產帶來巨大收益。