乍得恩賈梅納煉廠汽輪發電機組故障分析與處理

李江華 王 毅 翟德宏

蘭州石化公司 甘肅蘭州 730060

在乍得恩賈梅納煉廠(以下簡稱NRC)電廠4# 蒸汽輪機組并網升負荷過程中,發現發電機前軸有振動現象,且隨負荷升高振動加劇,振動超報警值后仍不見減小,只能采取降負荷的手段控制振動。該機組在某次意外甩負荷后,3# 軸承振動出現隨負荷爬升的現象,之后停機報修。檢修人員按照機組大修規程,抽取了發電機轉子進行清理,并對機組進行了拆解維修。但大修后開機,3# 軸承振動問題依然存在,之后又進行了多次軸系與軸瓦的檢查與間隙調整等工作,振動問題仍然沒有改善。之后,采用振動分析儀對該機組振動情況進行了全面監測,通過分析判斷,完成故障診斷,并提出相應措施,最終振動故障得到解決,機組可長期安全運行。

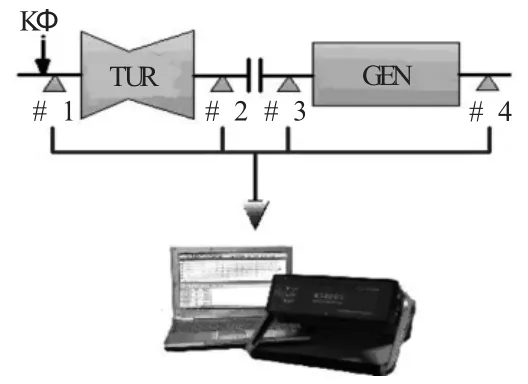

1 軸系及測量系統簡介

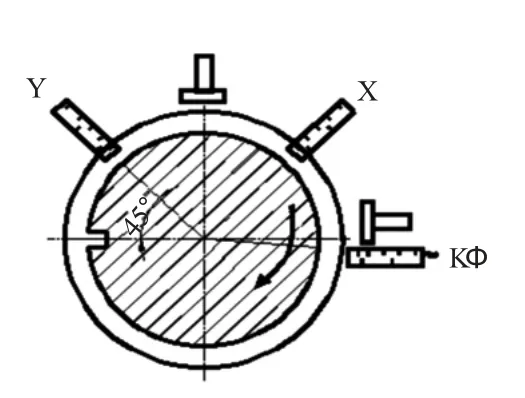

NRC 電廠4# 汽輪機組采用杭州發電設備公司制造的12MW 汽輪發電機組,汽輪機型號為N12-3.43,發電機型號為QFI-W12-2。該機組軸系由2 根轉子組成,即汽輪機轉子(TUR)和發電機轉子(GEN),軸系結構及測量位置見圖1。該機組每個軸承垂直中心線左、右45°方向各安裝一個軸振傳感器(振動傳感器布置見圖2),鍵相傳感器在機頭前箱右側水平位置,在線監測只監測軸振。本次振動監測在現場臨時布置速度傳感器監測座振。

圖1 軸系結構及測量位置圖

圖2 傳感器布置圖

該機組依照制造廠振動標準,軸振90μm 報警,130μm 跳機。

2 原始振動數據分析

2.1 啟動過程

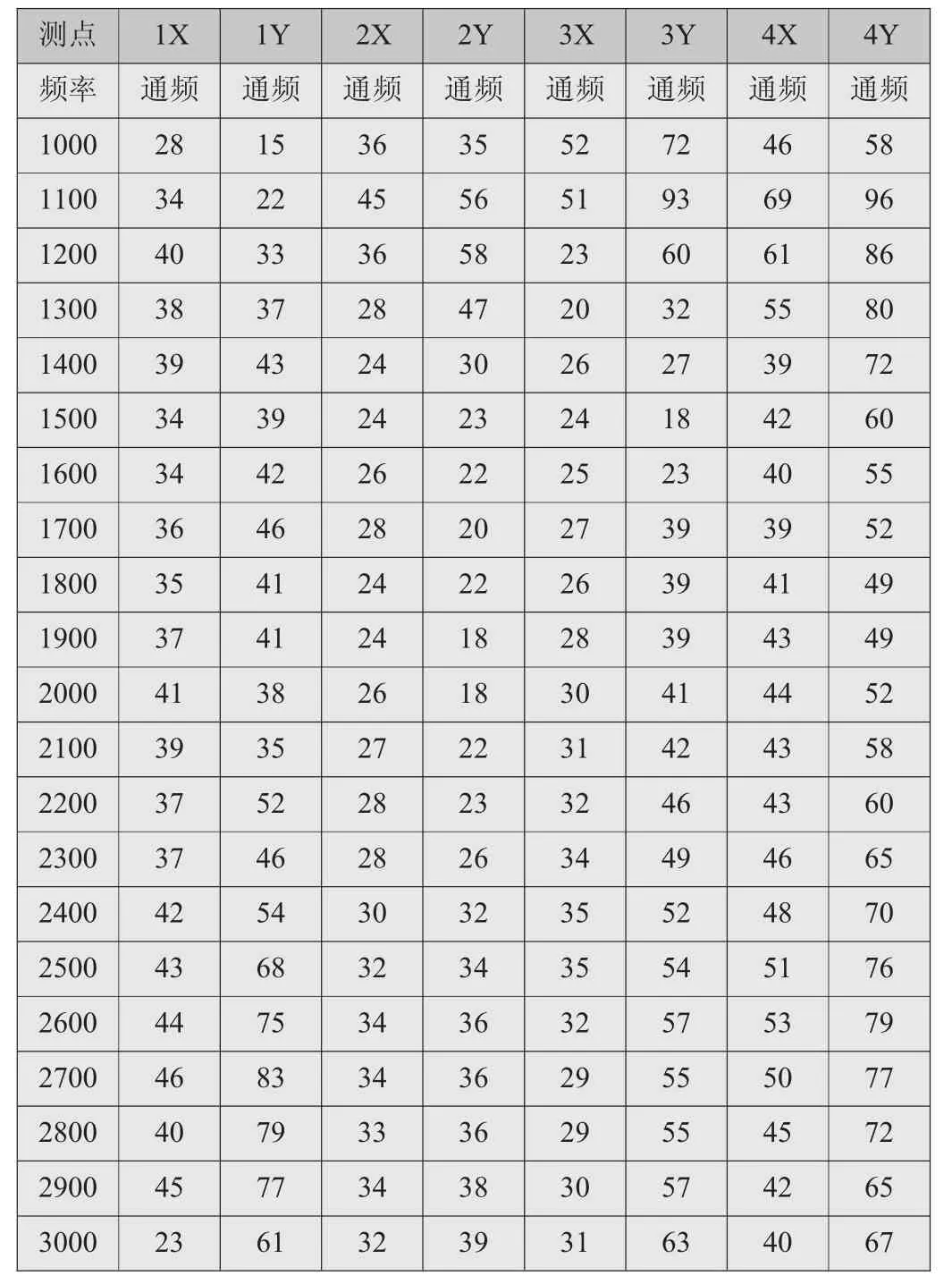

機組啟動后,首先對升速過程進行振動測量。轉速從0~3000 轉升速過程中,各軸測量承軸振不超過90μm。

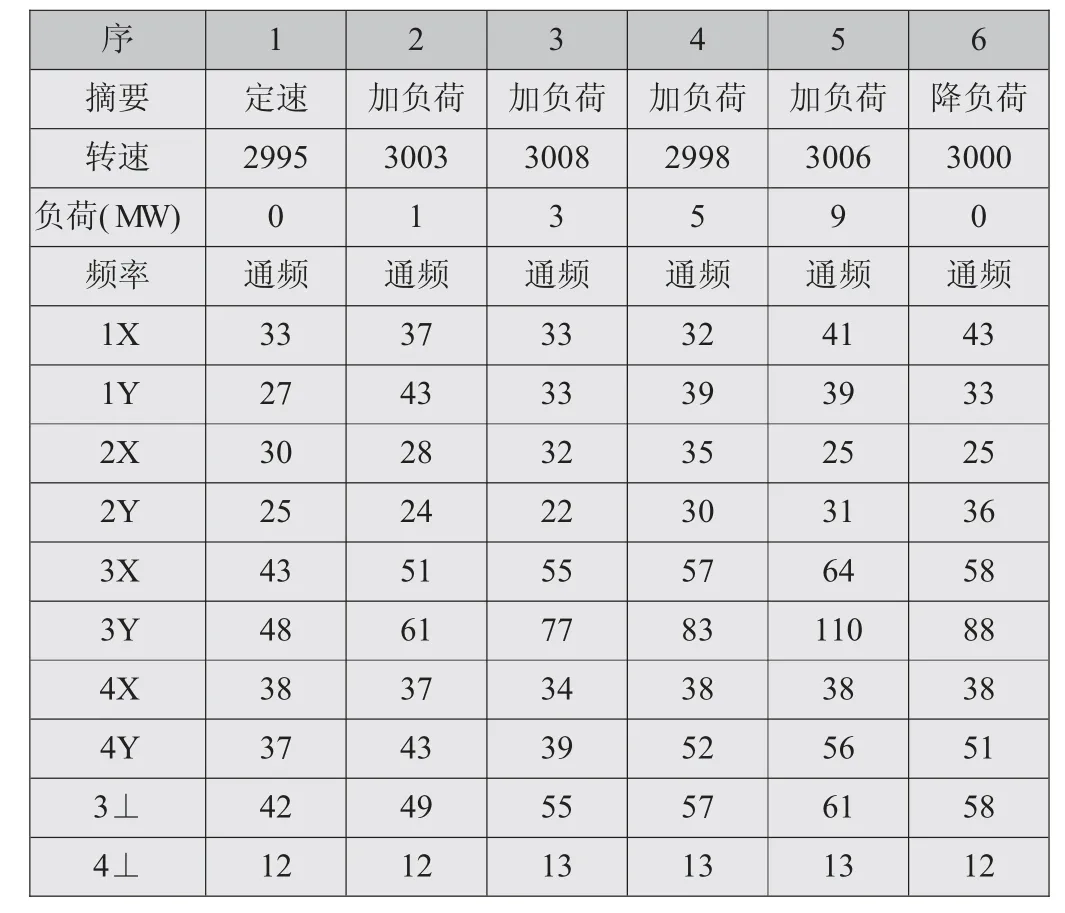

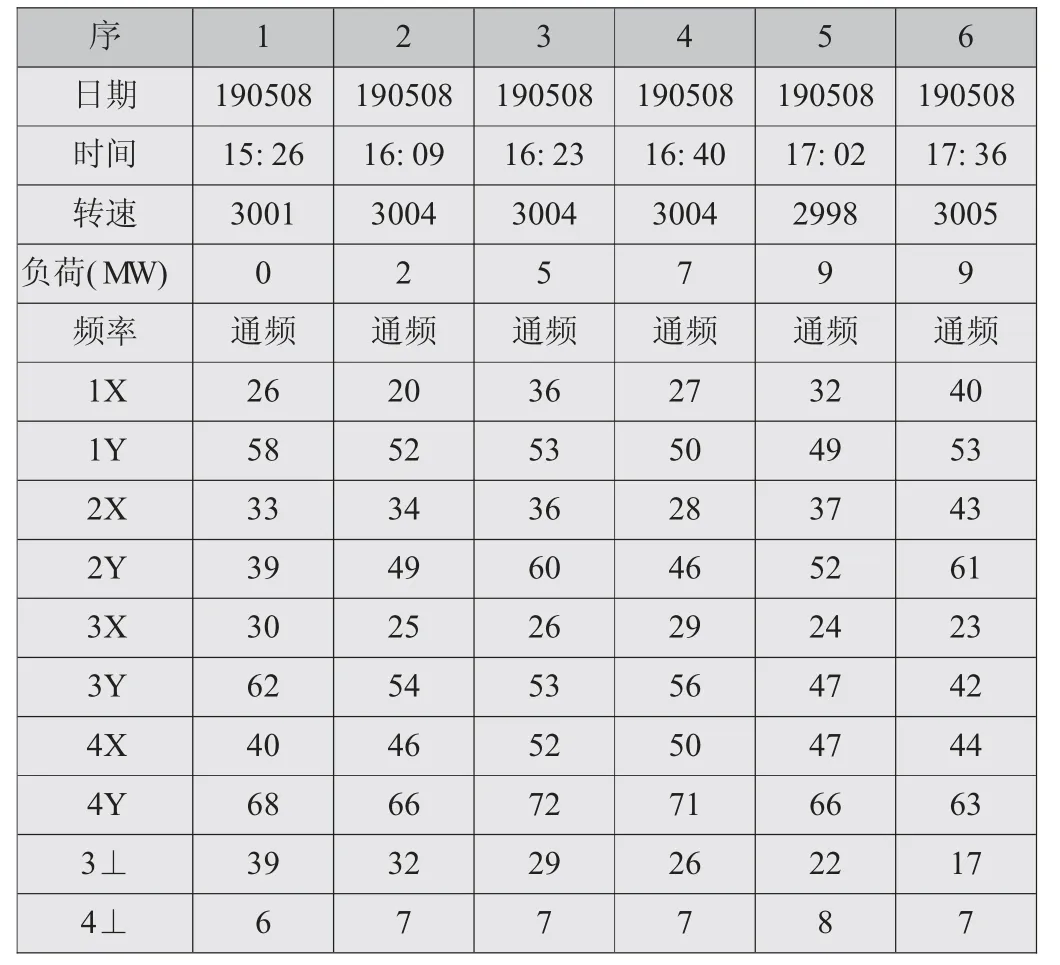

2.2 定速并網

3000 轉定速時,各軸承振動達到良好水平(表1 序1);并網運行后,3# 軸承振動隨負荷增大(表1 序2-5);負荷升至9MW 時,3X 軸振達到110μm,座振達到61μm;降負荷后(表1 序6),振動緩慢下降。

表1 定速并網過程振動數據

2.3 振動分析

從現場監測升速過程及定速空載的振動數據分析,發電機轉子冷態平衡狀態良好,振動在合格范圍內。但并網后,3# 軸承振動增大至報警值,呈現以下幾點特征:

(1)振動與負荷關系成正比;

(2)振動以一倍頻為主;

(3)振動隨負荷緩慢變化。

以上幾點特征符合轉子熱彎曲現象,需通過現場熱平衡處理消除振動問題。經查,電站4# 汽輪發電機組主要通過并入廠外電網為恩賈梅納提供電力。據記錄資料顯示,4# 機組并網運行過程中每個月都要發生幾十次甚至上百次甩負荷事件,每年都有近千次的甩負荷事件發生,由此可判斷該機組發電機轉子熱彎曲是由甩負荷引起的。當汽輪機轉子與發電機轉子之間因甩負荷時產生的扭矩突變,使發電機轉子部件松動,引起轉子發熱不均勻或線圈膨脹不暢,都會導致轉子產生熱彎曲,該機組振動數據符合此類原因引起的熱彎曲特征。

3 現場熱平衡測試

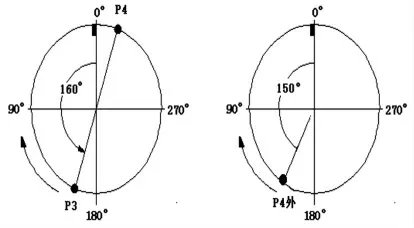

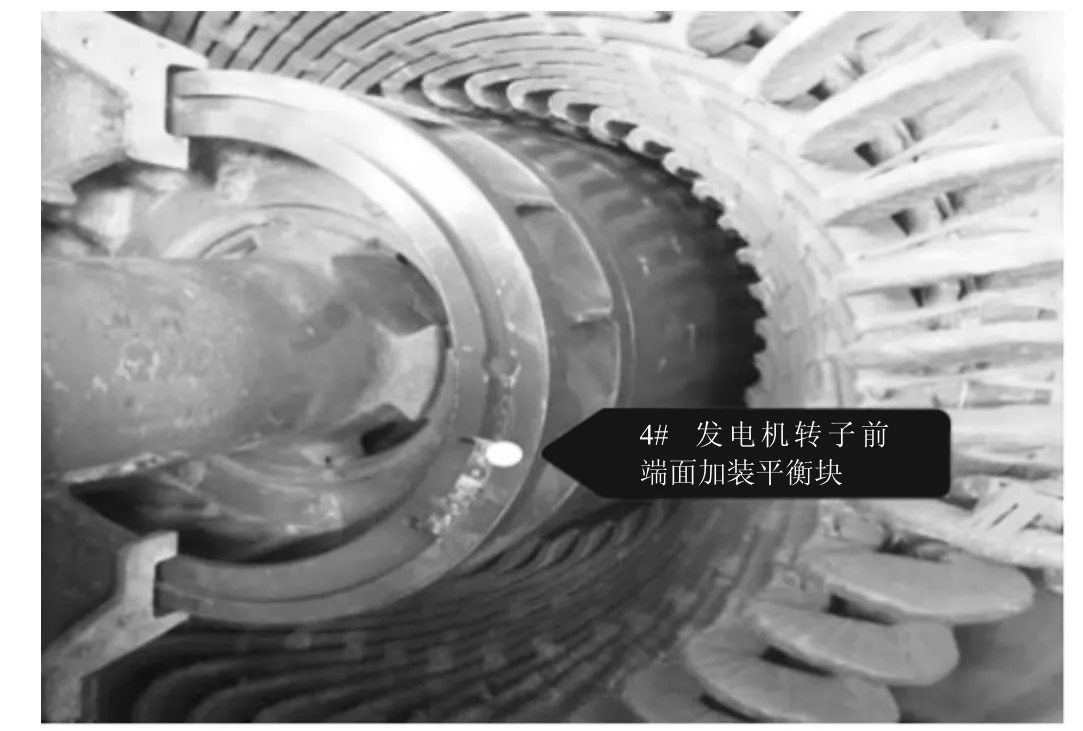

該發電機工作轉速的振動大,振動最劇烈的部位在3# 軸承處,超過報警值90μm,所以首先調整發電機的平衡。采用反對稱加重的方法[1],分別在發電機的3# 瓦側加重P3=137g∠160°,4# 瓦側加重P4=137g∠340°,4# 瓦外側加重P4 外=30g∠150°。動平衡加重示意圖見圖3,加重圖見圖4。

圖3 加重示意圖

圖4 動平衡加重圖

4 平衡后振動數據分析

經動平衡后,機組再次啟動,升速過程振動保持合格水平,各軸承振動不超過90μm。振動數據見表2。

表2 平衡后機組升速振動數據

平衡后定速,機組各軸承振動均在合格范圍內,振動數據見表3 序1。并網升負荷至9MW,3# 軸振從空載時的62μm 降至42μm,3 號座振從39μm 降至17μm。可見,通過現場熱平衡處理,機組9MW 負荷運行時振動得到明顯改善。

表3 平衡后定速并網過程振動數據

5 結論

NRC 電廠4# 機組因運行過程甩負荷,造成發電機轉子發生熱彎曲,使機組高負荷運行時振動超標,致使發電機組停機,造成較大的經濟損失。通過現場熱平衡處理,振動得到明顯改善,機組各軸承振動達到合格水平,機組可長期安全運行。若遇類似情況,可參考該方法進行及時的診斷與處理,避免多次開停機反復調整而造成損失與浪費。