淺析螺桿樁在鐵路路基工程施工中的應用

胡曉軍 何玉先

(中國水利水電第八工程局有限公司, 長沙 410000)

1 工程概況

1.1 地理位置

新建吳忠-中衛鐵路DK 1+515.8~DK 2+464.00、DYK 2+000~DYK 2+619.00段路基,線路中心最大填高6 m。工點地貌屬黃河沖積平原區,地形平坦,地勢開闊,地層主要為第四系全新統人工填土,沖積粉質黏土、粉土、砂類土及細圓礫土[1]。

1.2 主要工程數量

DK 1+515.8~DK2+464,DYK 2+000~DYK 2+619.00,螺桿樁地基處理線路長度為1.5672 km。螺桿樁地基處理工程數量統計如表1所示。

表1 螺桿樁工程數量表

2 試樁目的、內容及要求

2.1 試樁目的

通過成樁性工藝試驗,可達到以下目的:

(1)通過螺桿樁的工藝性試驗,復核地質資料和設備、施工工藝、施工順序的合理性[2]。

(2)通過試樁工藝確定施工過程中工藝流程要點的控制,提高施工人員的操作熟練程度。

(3)檢驗選定的施工設備和施工工藝是否合理。

(4)對螺桿樁的承載性能進行研究[3]。

2.2 試樁內容及要求

試樁設置在DK 1+800~DK 1+840段,根據設計圖紙要求,螺桿樁樁身采用C20混凝土。

螺桿樁幾何斷面“上部為圓柱型,下部為螺絲型”,直桿段長度不宜小于樁長的1/3,螺紋段直徑等于直桿段直徑,螺牙寬度50~60 mm,螺牙端部厚度約50 mm[4]。

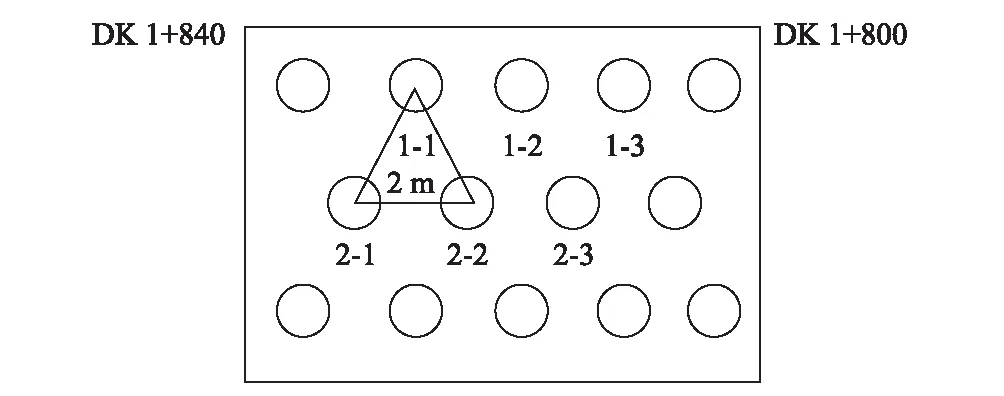

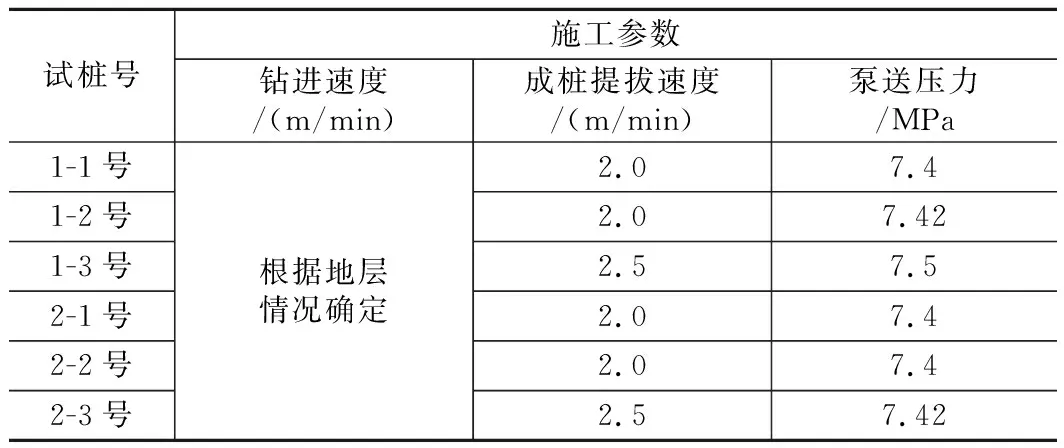

試樁位置選取在原樁位進行,現場設置2排試樁,每排3根,總共6根,每根樁長19 m。樁間距2 m,樁位布置如圖1所示,具體樁位編號及每根樁的施工參數如表2所示。

圖1 樁位布置圖

表2 試樁參數表

現場施工前,按設計要求進行配合比試驗。施工過程中,嚴格按照配合比配制混合料。混合料攪拌采用攪拌站拌和機集中拌和,原材料質量檢驗合格,混合料拌合時間控制在 60~120 s,坍落度控制在160~200 mm。

3 施工組織安排

3.1 人員和設備

(1)組織機構和人員配備

本次螺桿樁基試樁在監理單位監督旁站下進行。施工單位成立了以總工程師為組長的領導小組,項目部分部負責人和分部總工參加,現場技術員實施。

(2)施工安排

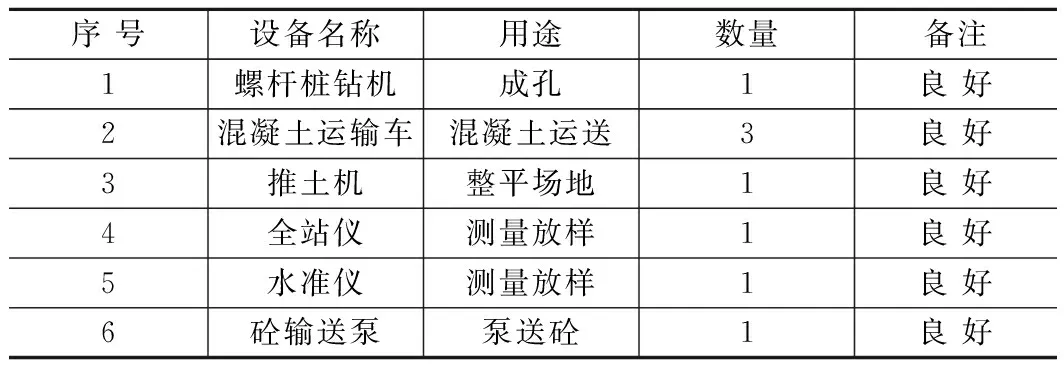

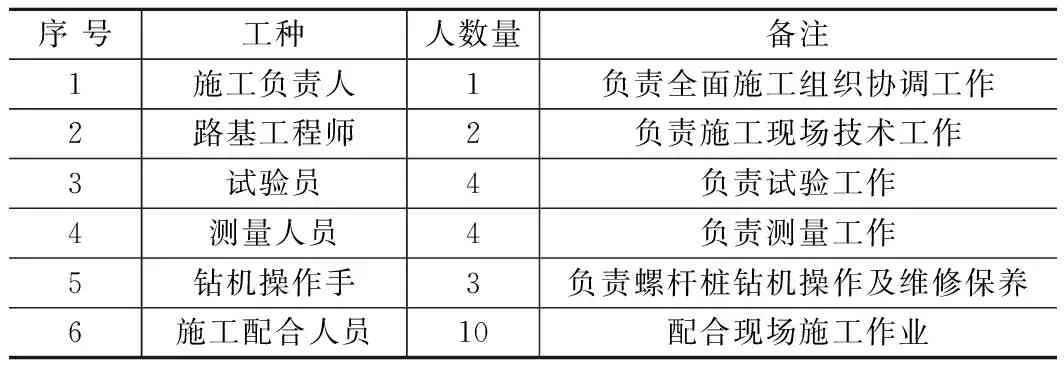

按照設計圖紙要求,結合項目現有機械設備和現場施工條件,經認真分析研究,螺桿樁施工機具設備配置、人員計劃、測量及試驗儀器的資源安排如表3~表5 所示。

表3 主要機具設備配置表(臺)

表4 人員計劃表(人)

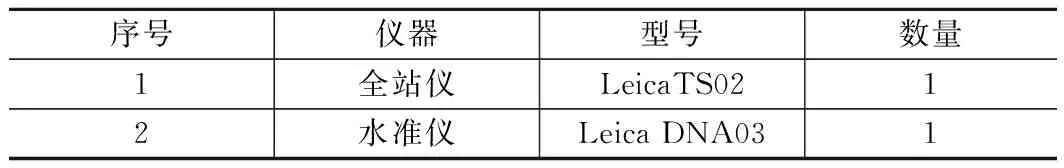

表5 測量及試驗儀器表(臺)

3.2 施工用電

工程現場配備發電機進行臨時用電,滿足鉆機施工機械等電器設備的安裝、維修、操作等需求,電工等級必須滿足相應要求。

3.3 施工用水

施工用水優先考慮采用地下水,地下水不能滿足要求時,考慮水車拉運、水車供水,水源采用附近無侵蝕性等滿足要求的水源。

3.4 場地測量

(1)根據涉及圖紙及設計文件要求,對樁位平面圖及主要樁位軸線,采用全站儀進行放樣,確定樁位。

(2)根據現場地形,測量地面標高,最終確定設計樁頂標高。

3.5 試驗材料

現場樁基原材料檢測試驗需采用的材料有水泥、水、碎石、粉煤灰、外加劑等。

3.6 內業要求

(1)現場施工技術人員應及時填寫施工原始資料。

(2)施工記錄填寫的原始資料內容應真實、準確、完整。

4 施工技術要求

螺桿樁的施工技術要求為:

(1)螺桿樁幾何斷面“上部為圓柱型,下部為螺絲型”,直柱段長度不宜小于樁長的1/3。

(2)螺絲段外徑等于直桿段直徑,螺牙寬度50~60 mm,螺牙端部厚度約為50 mm,根部厚度約為 100 mm,螺距與樁徑之比約為1∶0.6~1。

(3)樁身采用C20混凝土,28 d樁身混凝土標準抗壓強度不得低于對應混凝土強度等級的軸心抗壓強度設計值。

(4)為保證混合料順利輸送,施工中采用強制式攪拌機,坍落度控制標準為60~200 mm。

5 施工方案

5.1 成孔工藝流程

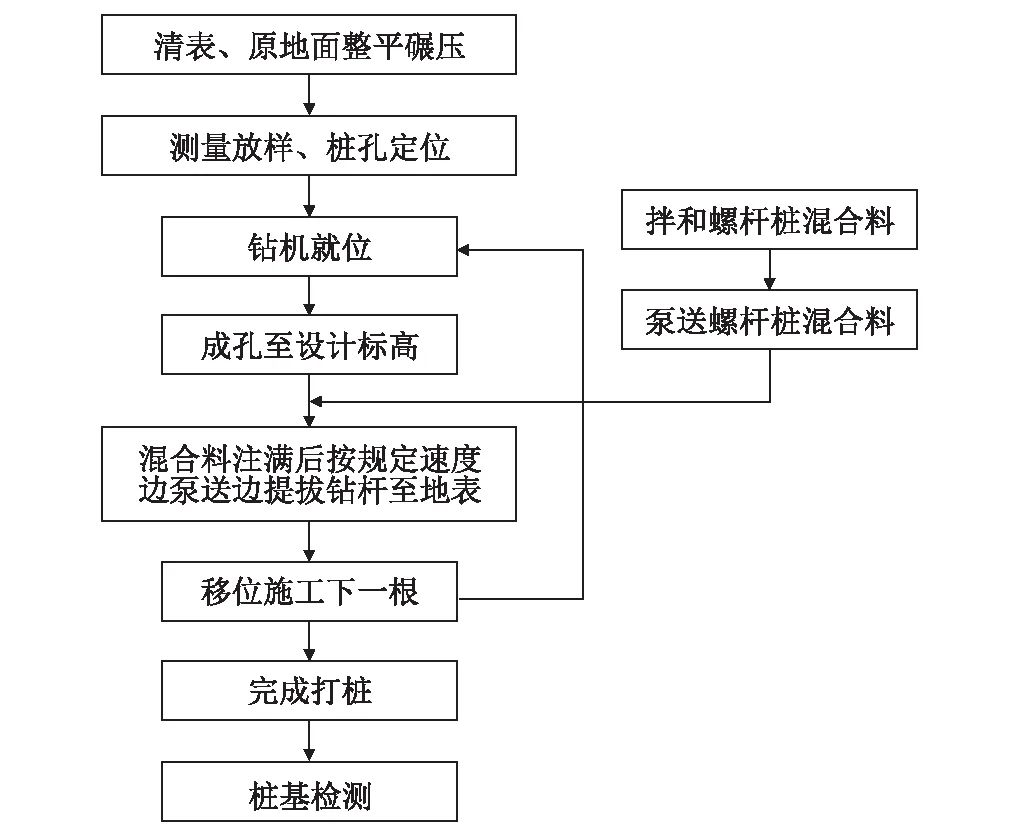

成孔工藝流程為:鉆孔機就位調平→制備灌注混合料→鉆至設計深度→樁機反向旋轉提升鉆桿并泵送混合料→均勻拔管至樁頂→移鉆孔機,如圖2所示。

圖2 螺桿樁施工工藝流程圖

5.2 螺桿樁施工方法

(1)施工準備工作

①準備場地的工程地質資料、水文資料和樁基施工圖,調查附近的地下管線,了解主要施工機具和配套設備的技術性能參數和施工工藝,落實建筑材料的供應。

②進行場地的“三通一平”。保證場地通水、通電、通路,對施工場地應進行平整處理,確定測量基準點。

③按施工圖紙實地進行樁孔中心位置的放線,并按施工順序對樁位進行編號。

(2)施工順序

樁的施工順序應根據樁間距和周圍建筑物的情況,按流水法分區考慮施工順序。

(3)成孔與成樁

成孔時,首先使樁機的樁頭垂直對準備施工的樁位,螺桿樁機就位后必須調直、調平并穩定牢固,確保成孔垂直度。樁位偏差小于50 mm,垂直度允許偏差不大于1%。確認樁位無誤后,啟動樁機,下鉆過程中保持均勻的下鉆速度。螺旋桿樁機自控系統嚴格控制鉆桿下降速度和旋轉速度,使二者匹配,要求鉆桿旋轉1圈,螺桿鉆下降1個螺距,在土體中形成螺紋,當鉆至預定的設計深度后停鉆。

與此同時,用輸送泵將混凝土通過高壓管路輸送到螺旋鉆桿內管并壓到鉆頭。螺桿樁樁機反向旋轉提升螺桿鉆桿,提鉆過程中,螺桿樁自控系統嚴格控制螺桿鉆桿提升速度和旋轉速度,螺桿鉆桿旋轉和提升速度應保持同步和匹配,要求螺桿鉆桿旋轉1圈,鉆桿上升1個螺距。此時,高壓混凝土填充,螺桿鉆桿旋轉提升產生了帶螺紋空間,當鉆桿提到螺紋部分頂面的設計高度時,螺桿鉆桿再次正旋轉或直接提升,同時鉆頭泵出高壓混凝土鉆桿直接提升產生了帶圓柱空間直至頂設計高,最終灌注形成“上部為圓柱,下部為螺紋”的螺桿樁[5]。

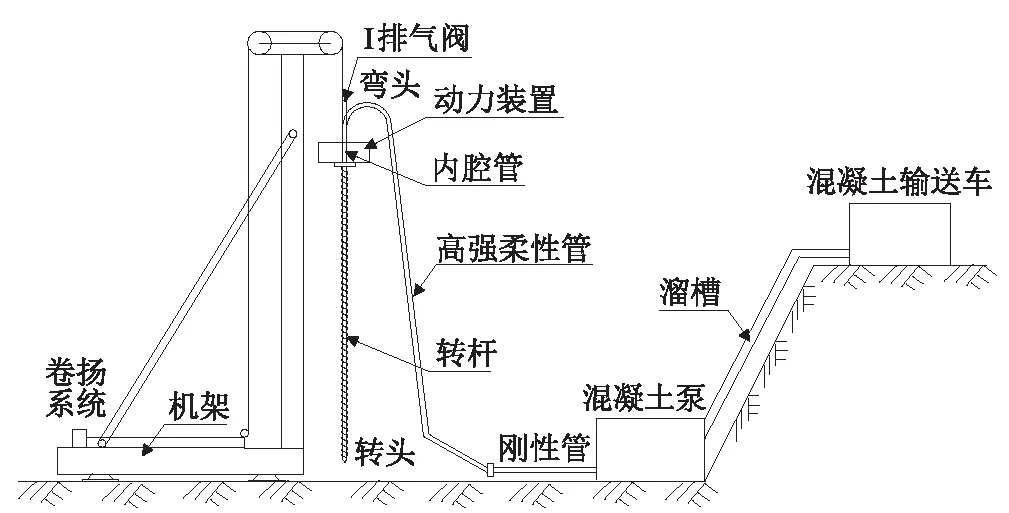

混凝土必須連續施工,每根樁的澆注時間按初盤混凝土的初凝時間控制,對澆注過程中的一切故障均應記錄備案。控制最后一次灌注量,樁頂不得偏低,必須保證暴露的樁頂混凝土達到強度設計值。提鉆時鉆頭到達一定的位置可停止泵壓混凝土,由鉆桿內的混凝土繼續充填至樁標高。螺桿灌注樁樁頂標高至樁帽頂面0.4 m范圍內不灌注混凝土,樁頂伸入樁帽10 cm,樁頂以下1.5 m范圍內用插入式振搗棒振搗密實,不需要截掉樁頭。螺桿樁施工過程如圖3所示。

圖3 螺桿樁施工過程圖

6 施工質量控制

螺桿樁施工質量控制要求如下:

(1)施工前應對地下水進行復測檢查。

(2)應按照設計的樁位、樁長、樁數、混凝土設計量和試驗確定的參數進行現場施工。

(3)應按設計配合比拌制水泥漿,拌制好的水泥漿旋轉時間不得超過2 h。

(4)施工中應對螺桿樁鉆桿進行測量,同時做好施工記錄,檢查孔深是否滿足設計要求。

(5)施工時鉆桿的旋轉速度與提升速度應保持一致,混凝土的泵送量要與鉆桿的提升速度協調[6]。

(6)當出現鉆桿跳動、機械搖晃、鉆不進尺等異常情況時應立即停車檢查。

(7)施工過程中,樁位(縱橫向)偏差應小于 5 cm,最后成樁的有效直徑及樁長不得小于設計值,樁身垂直度偏差按照不超過1%控制。

7 施工工藝參數

通過對螺桿樁工藝試樁施工過程的監控和分析,確定施工工藝參數如下:

(1)確定了混凝土坍落度需控制在160~220 mm才能滿足規范和現場施工的要求。現場坍落度檢測頻率為3次/臺班,實測出坍落度為195 mm、190 mm。

(2)通過工藝試驗確定提拔速度應控制在2.6~3.2 m/min,成樁過程應連續進行,應避免出現停機待料。在提升鉆頭達到一定位置時,應停止泵壓混凝土施工,采用鉆桿內的混凝土充填至樁標高,嚴禁先提鉆后泵料和直提鉆桿,確保成樁質量[7]。

(3)試驗段螺桿樁樁徑為0.4 m,灌注 1 m所需混凝土方量為0.125 6 m3,通過工藝試驗測出,實際灌注1 m所需混凝土方量為0.13 m3。

(4)現場配備1名管理人員,1名技術人員,1名機長和7名操作人員。采用液壓步履式螺旋鉆孔機 1臺,HBT60S型混凝土泵1臺,KHI300-14柴油發電機1臺,罐車2臺。機械設備、人員配置等能滿足施工需要。

(5)根據地質條件,鉆機鉆進7轉/min,單根成樁時間約為30~50 min。

(6)鉆機鉆孔至設計樁基位置后,開始為螺紋段泵送混凝土施工。鉆桿反轉向上提升至1.5 m位置,鉆機顯示器提醒泵送混凝土,泵送混凝土4~5次后,繼續向上提升鉆桿,每提升15 m泵送混凝土3次,直到提升至設計1/3樁長處的直圓段。接著鉆桿開始正轉提升,每提升1.5 m泵送3次混凝土,直到提升至設計樁頂位置。

(7)樁基承載力和路基地基沉降檢測結果均滿足設計要求[8]。

8 結束語

在吳忠-中衛鐵路路基地基處理過程中,通過對螺桿灌注樁施工機械與設備、施工工序及成樁工藝的試樁實踐,發現采用螺桿灌注樁處理地基,具有環保效果好、樁身質量可靠、施工工序簡化、施工效率高、適用范圍廣的特點,可作為地基加固的一種處理方式,廣泛適用于淤泥質黏土、黏土、粉質黏土、粉土、砂土層、粒徑小于30 mm的卵石層及強風化巖等的地基處理[9]。