數控銑加工通過合理選擇切削用量控制工件輪廓尺寸精度探索

張孟陶

(安徽阜陽技師學院機電工程系 安徽阜陽 236000)

切削用量包括切削速度:vc(機床主軸的轉速n)、背吃刀量:ap、進給速度:f,被稱為切削用量的三要素。數控機械制造中選擇切削時的使用量,就是在保障加工精度質量和刀具能夠長時間車削的前提下,使機床各個性能和刀具加工性能充分利用,便于切削加工效率達到最高,加工制造的成本達到最低點。粗、精加工時銑削加工的使用情況選擇原則如下:

粗銑加工作業,一般情況下都是按照較高的生產效率為首要內容,但是也應該考慮到經濟適用性和加工制造的一系列成本。銑削加工時的各加工參數選擇原則:一是選擇較大的進刀深度和進刀寬度;二是按照數控機床自身的剛度、強度、力度等條件的限制,選擇一個比較大的加工速度的參數;三是依照銑刀的自身切削性能確定一個最適合的銑削加工運動參數。[1]

半精銑加工和精銑加工作業,應該在能控制好工件質量的前提下,保證切削時造成的成本、經濟和一系列的效率問題。銑削加工時的切削用量選擇原則是:首先,粗銑加工后的輪廓余量,用來確定適當的背吃刀量ap;其次,按照粗銑加工后的零件表面情況,選擇一個有利的切削進給速度的參數;最后,依照所使用銑刀的自身切削性能,選取一個比較高的切削加工速度數值。具體的數值確定,應該依據機床自配的說明書和機械行業數控的切削加工用量選擇手冊,并且還要結合實際的加工經驗才行。[2]

二、具體要考慮的因素

(一)背吃刀量ap(單位:mm)

背吃刀量ap應當按照零件的整體余量、制造工藝以及機床內部各個系統的情況確定。在使用的機床、將要加工的零件產品和參與加工制造的刀具剛度條件允許的情況下,ap就可以等于這個加工余量,這是能夠用來提高加工效率很不錯的一個有效措施。為了確保產品零件的加工制造精度和加工后表面的光潔度,一般情況都應該預留有一定的余量便于進行精銑的時候加工,對于數控機床而言,預留的精加工余量可以偏小于普通的機床。具體的選擇方法如下:

我們在粗銑加工的時候,在預留有半精銑加工、精銑加工的剩余量后,盡可能多地一次加工完剩下的毛坯殘余量;如果工藝系統產生的剛性不夠或殘余量剩得太多一次性加工不完,也應該按照先多后少這樣的方式,進行余量不統一的形式加工。其中,第一刀的ap要選擇得較大點,促使刀尖在工件的里面進行銑削,此舉則是為了避免加工的毛坯表面不平或是過硬,硬點的鑄造件和鍛件。

我們在精銑加工的時候,ap要根據粗銑作業后所留的剩余量確定,并且要及時逐漸降低ap的加工量,逐漸增高加工精度和表面粗糙度。一般精加工時,取2*ap=0.1~1.5mm;半精加工時,取2*ap=2.0~5.0mm。

(二)切削速度Vc(m/min)

切削時的速度和零件毛坯的材料有很大的關系,特別是在銑削加工合金鋼材料和銑削加工鋁合金材料時,切削速度Vc選擇可采用每分鐘8米左右和每分鐘20米以上。

(三)主軸轉速n(r/min)

(四)進給速度f(mm/min)

f按照工件的精度要求和粗糙度要求以及銑刀、毛坯材料來確定。f的增大可以提高制造效率。f也能使用機床控制面板上的倍率開關進行人工調整大小。

三、試驗設備、工具、量具、刃具和材料

我們在試驗加工的時候,使用的機床設備是云南機床廠生產的CY-KX850數控銑床,配置的是FANUC Series 0i Mate—MD系統。工量刃具有:63面銑刀、涂層硬質合金立銑刀、游標卡尺、公法線千分尺、精密平口鉗等。試驗材料是45#鋼板,尺寸105*105。

四、背吃刀量對輪廓精度的影響

(一)構建試驗模型

使用8的立銑刀將毛坯鋼板銑削成100*100的外形尺寸,深度10,通過粗加工時預留的精加工余量不一樣,相對精銑加工的時候背吃刀量ap的不一樣對于輪廓精度的影響。

(二)粗銑加工對照參數說明

n=每分鐘3333轉,f=每分鐘444毫米,ap=1.6毫米。

(三)精銑加工對照參數說明

輪廓一切削參數:n=每分鐘3333轉,f=每分鐘444毫米,ap=0.5毫米;

輪廓二切削參數:n=每分鐘3333轉,f=每分鐘444毫米,ap=0.1毫米。

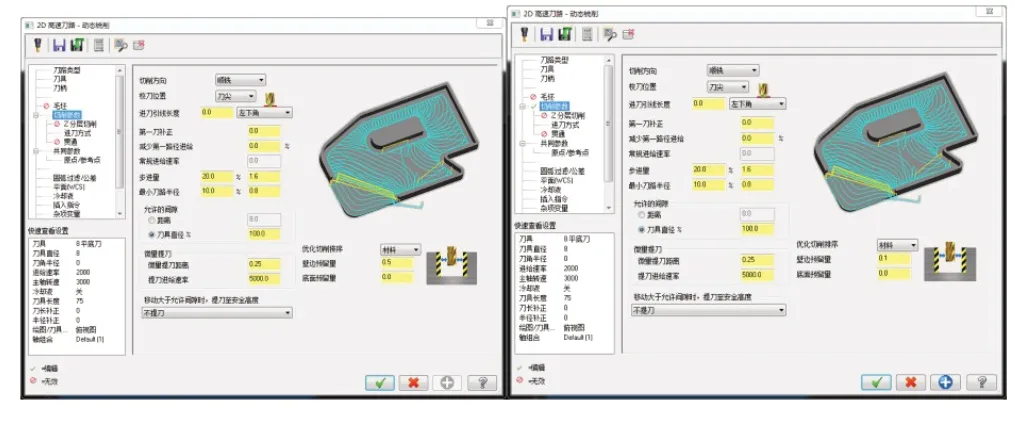

如上圖所示,左圖設置的粗加工壁邊預留量是0.5mm,右圖設置的粗加工壁邊預留量是0.1mm,即輪廓一的精加工背吃刀量是0.5mm,輪廓二的精加工背吃刀量是0.1mm。

(四)工件測量數據對比

由上圖可見,輪廓一的尺寸為100.056,輪廓二的尺寸為100.002,可見精加工背吃刀量更小時,避免了加工時讓刀,保證了工件輪廓尺寸精度。

五、進給速度對輪廓精度的影響

(一)構建試驗模型

使用8的立銑刀將毛坯鋼板銑削成100*100的外形尺寸,深度10,通過精加工時設置的進給倍率不同,對比研究精加工時進給量的不同對輪廓精度的影響。

(二)粗加工參數說明

n=每分鐘3333轉,f=每分鐘444毫米,ap=1.6毫米。

(三)精加工參數對比

輪廓三切削參數:n=每分鐘3333轉,f=每分鐘666毫米,ap=0.1毫米;

輪廓四切削參數:n=每分鐘3333轉,f=每分鐘222毫米,ap=0.1毫米。

如上圖所示,左圖設置的進給速率是666mm/min,右圖設置的進給速率是222mm/min,即輪廓三的精加工進給速度是666mm/min,輪廓四的精加工進給速度是222mm/min。

(四)工件測量數據對比

由上圖可見,輪廓三的尺寸為100.035,輪廓四的尺寸為100.001,可見精加工進給速度更小時,可以使加工表面更光滑,保證了工件輪廓尺寸精度。

六、切削速度對輪廓精度的影響

(一)構建試驗模型

使用8的立銑刀將毛坯鋼板銑削成100*100的外形尺寸,深度10,通過精加工時設置的主軸轉速不同,對比研究精加工時切削速度的不同對輪廓精度的影響。

(二)粗加工參數說明

n=每分鐘3333轉,f=每分鐘444毫米,ap=1.6毫米。

(三)精加工參數對比

輪廓五切削參數:n=每分鐘5555轉,f=每分鐘444毫米,ap=0.1毫米;

輪廓六切削參數:n=每分鐘3333轉,f=每分鐘444mm毫米,ap=0.1毫米。

如上圖所示,左圖設置的主軸轉速是5555r/min,右圖設置的主軸轉速是3333r/min,即輪廓五的精加工主軸轉速是5555r/min,輪廓六的精加工主軸轉速是3333r/min。

(四)工件測量數據對比

由上圖可見,輪廓五的尺寸為100.010,輪廓六的尺寸為100.042,可見精加工切削速度更大時,可以使加工表面更光滑,保證了工件輪廓尺寸精度。

七、結束語

通過以上試驗數據可以看出,切削三要素(背吃刀量、進給速度、切削速度)選擇不同的參數,都會對工件輪廓尺寸精度產生影響。雖然只有幾絲的偏差,但對于數控銑這種精密加工來說,影響顯得尤為重要,尤其是在技能大賽中,尺寸精度更是重要的得分點。因此,我們充分研究切削用量對精確控制工件輪廓尺寸精度具有重要的意義。本文僅就切削三要素選擇不同的參數對工件輪廓尺寸精度產生的影響作了簡單的比較,如何探索出更深層次的規律,今后還有待于進一步試驗和研究。