汽車排氣尾管氣流噪音分析及優化

施昭林 楊悅

摘要:本文基于汽車NHV要求、尾管造型要求以及動力總成背壓要求作為設計輸入,在滿足設計輸入要求的前提下,在汽車消音器的結構對排氣尾管噪音影響的應用技術方面進行研究,完成了詳細的理論分析和試驗驗證。在此基礎上,提出消音器結構的優化方法及排氣尾管結構的選取原則。本文對于汽車消音器的設計和噪音控制都具有實際的指導意義。

Abstract: Based on the requirements of NVH, tailpipe modeling and power assembly back pressure as the design input, on the premise of meeting the design input requirements, this paper studies the application technology of the structure of automobile muffler on tailpipe noise, and completes the detailed theoretical analysis and test verification. On this basis, it puts forward the optimization method of muffler structure and the selection principle of tailpipe structure. This paper has practical significance for the design of automobile muffler and noise control.

關鍵詞:尾管;噪音;NVH;消音器;CFD計算

Key words: tail pipe;noise;NVH;muffler;CFD simulation

0? 引言

排氣系統噪音包含各種不問性質噪聲,其中包括輻射噪音、震動噪音及尾管氣流噪音等,而尾管的氣流噪音在排氣系統噪音中占主要成分,隨著相關噪音的法規日漸嚴格及客戶對整車NVH性能要求越來越高,對排氣噪音的控制提出了新的挑戰。

整車油耗及動力性能的要求通常要求排氣系統的設計使氣流順暢阻力減小,也就是排氣背壓盡量最小。而排氣背壓和排氣噪音是一對相互矛盾體,背壓越小排氣噪音越大。此外,汽車造型的美觀性通常要求排氣尾管采取雙出氣管的結構,尾管的結構提出了要求。

本文在對汽車消音器進行大量的理論分析計算和試驗的基礎上,提出消音器和尾管結構參數的最優選取,以及排氣管結構的最大優化,為設計人員在對消音器結構設計提供參考。

1? 尾管氣流噪音產生的機理及成分分析

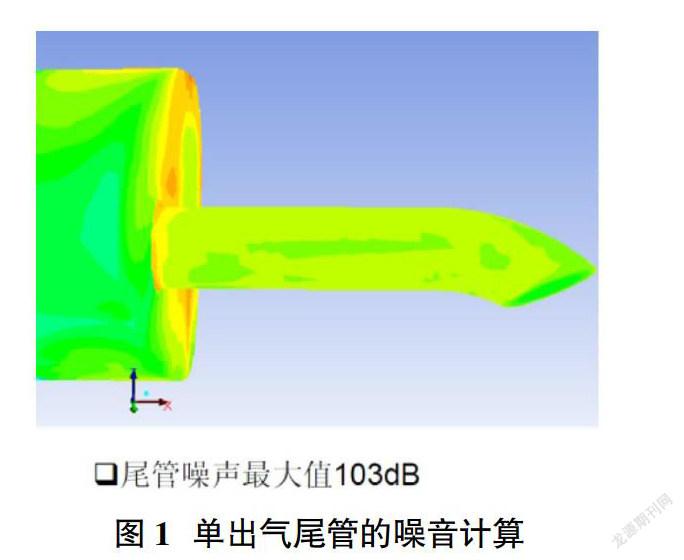

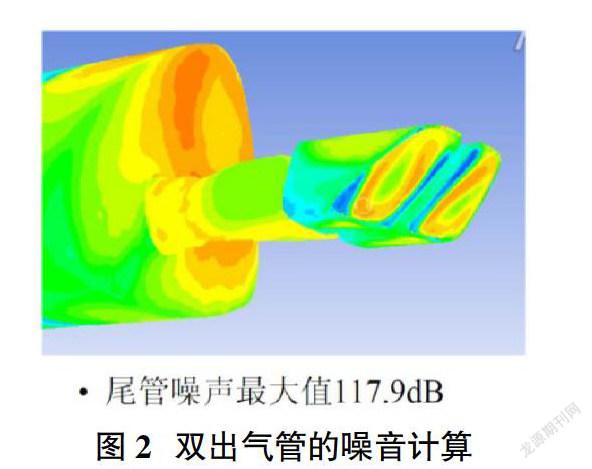

仿真計算階段,采用CFD仿真計算方法對雙排氣尾管和單排氣管消音器進行分析。計算結果顯示,若采用Y型雙出氣管結構,隨著氣流速度增加,尾管噪音急劇增加,其中雙尾管噪音超出預計目標值(圖1、圖2)。

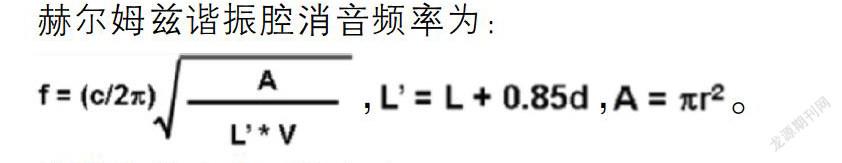

臺架試驗階段,采用相同消音器結構、不同排氣管類型進行對比試驗。對比試驗結果顯示,采用Y型出氣管結構的消音器在發動機轉速超過3400RPM時,排氣整體噪音急劇增加。而采用單出氣尾管結構消音器,其測試值滿足設計要求。經對比分析,單排氣管與雙排氣管尾管噪音,低轉速時差別較小。高轉速時,單排氣管的噪音遠低于雙排氣管(圖3)。

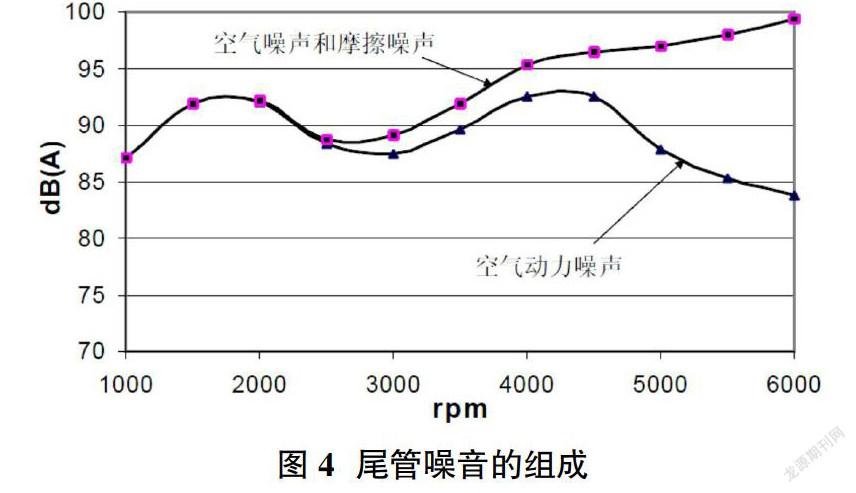

分析:雙排氣管排氣噪音的組成,載流量小速度低時,空氣動力噪聲占主要成分;流量大和速度快時,摩擦噪聲占主要成分(圖4)。

試驗表明,雙尾管結構消音器在尾管Y型分叉處存在形狀變化較大,由于高速氣流的作用,在此處產生較大的氣體湍流造成氣體震動,尾管后面沒有消音元件,氣流噪音隨著氣流脈沖向周圍輻射。排氣尾管設計時需要避免尾管存在分叉結構,避免氣流摩擦產生噪音。

2? 尾管噪音的分析及消音器的優化

2.1 消音器及尾管消音計算公式

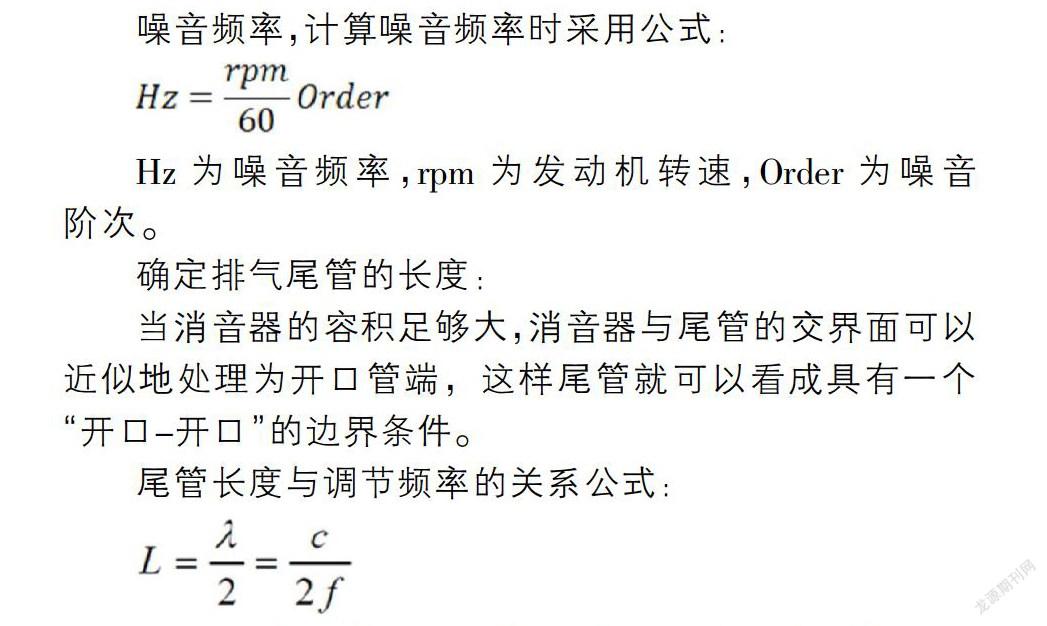

噪音頻率,計算噪音頻率時采用公式:

Hz為噪音頻率,rpm為發動機轉速,Order為噪音階次。

確定排氣尾管的長度:

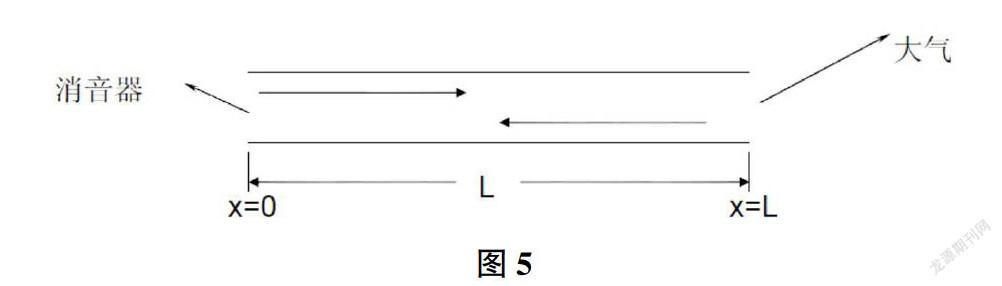

當消音器的容積足夠大,消音器與尾管的交界面可以近似地處理為開口管端,這樣尾管就可以看成具有一個“開口-開口”的邊界條件。

尾管長度與調節頻率的關系公式:

L為尾管長度,λ為噪音波長,c為音速,f為噪音頻率。

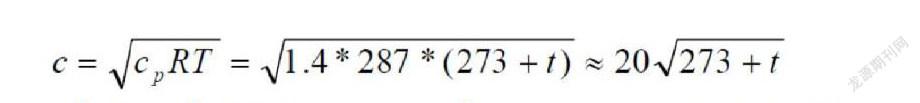

溫度對音速的影響:

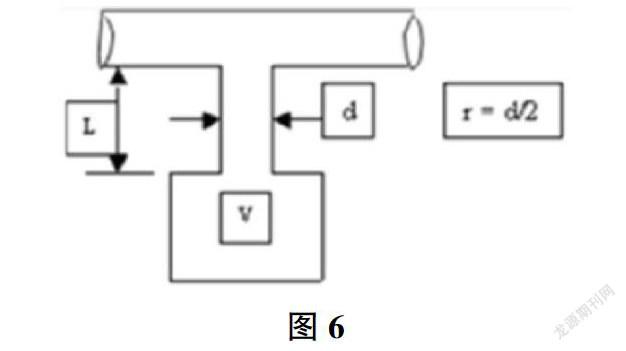

消音器消音效果設計,其消音器內部結構采用采用三迷路試結構,其結構相當于合成的赫爾姆茲諧振腔和膨脹腔結構,其模型簡圖如圖6。

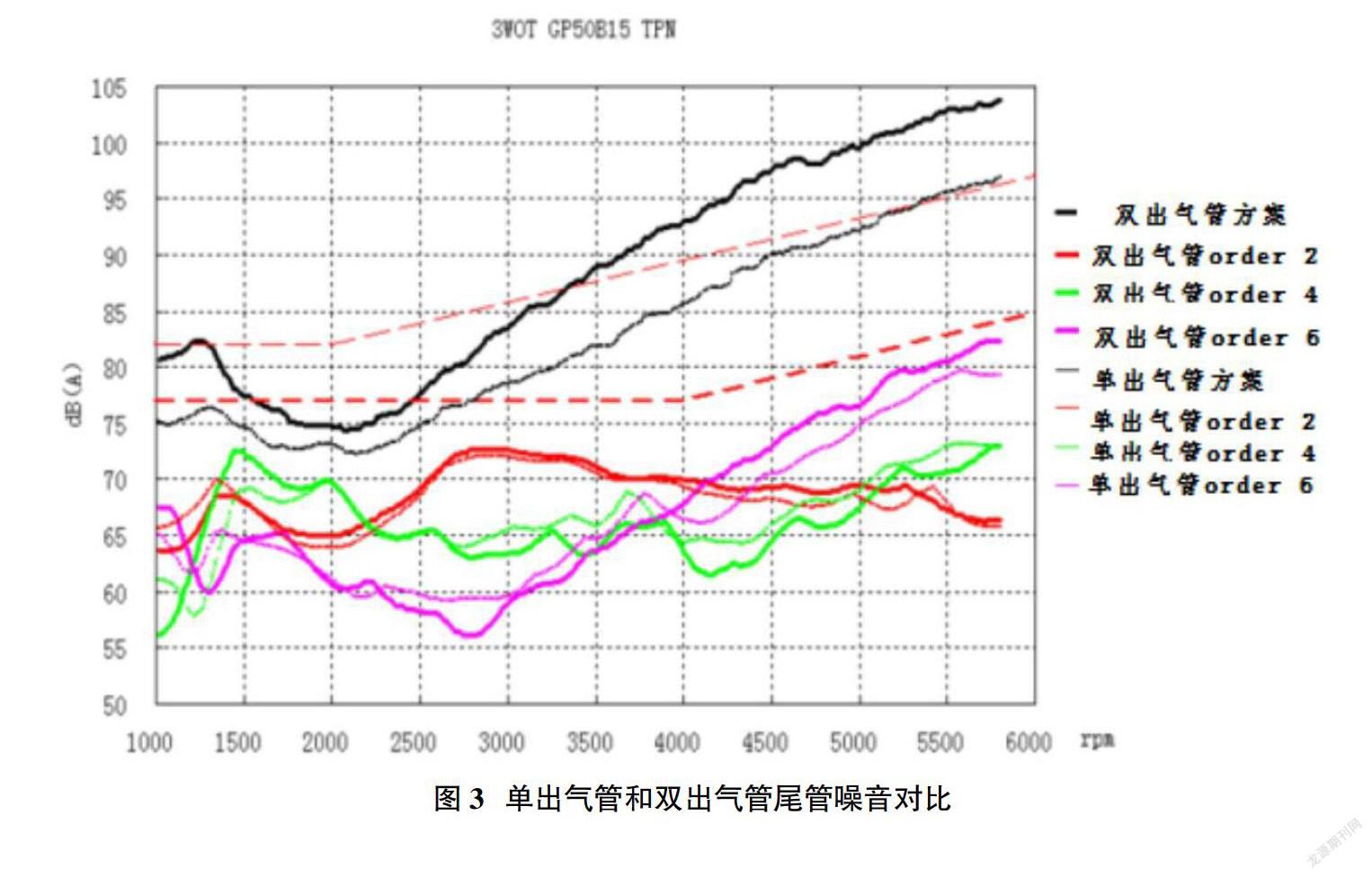

赫爾姆茲諧振腔消音頻率為:

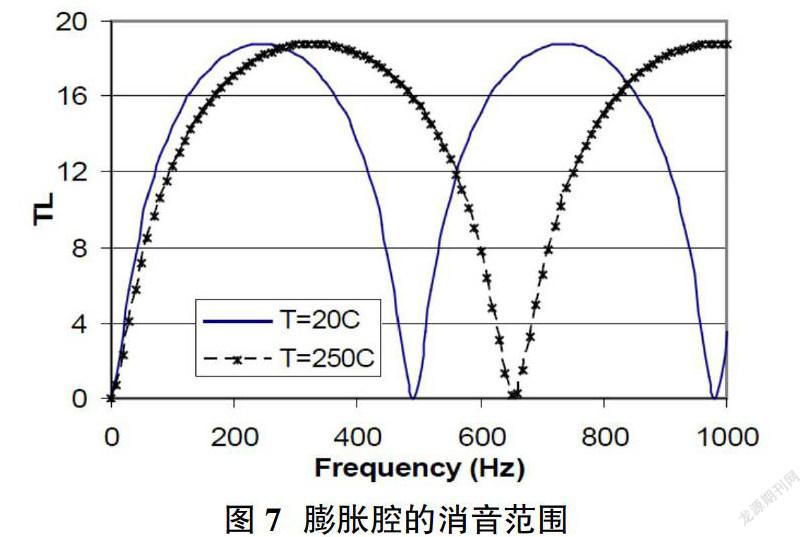

膨脹腔消音范圍(圖7)。

膨脹腔的傳遞損失計算公式:

2.2 消音器建模及試驗

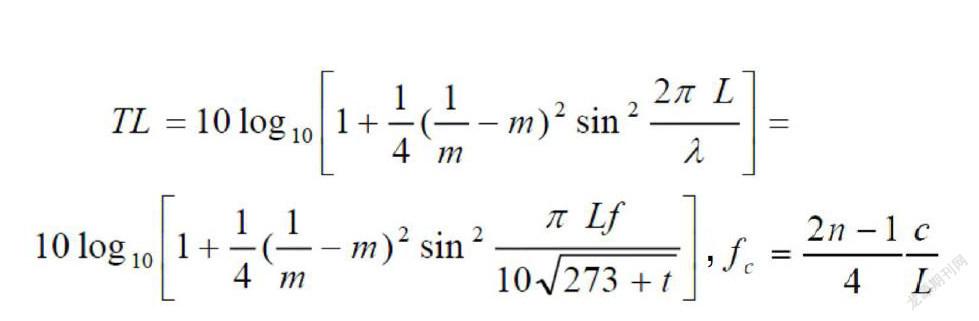

避免尾管存在分叉結構導致氣流摩擦噪產生音,設計采分離式的雙出氣尾管。以單尾管噪音階噪音分析值作為設計參考值。經過初步計算,消音器結構可有效消除高頻噪音,所以取消傳統中間腔增加消除高頻噪音的玻璃纖維,初步方案消音器采用空腔三迷路結構,出氣管采用分離式。初步2種設計方案。方案一見圖8,方案二見圖9。

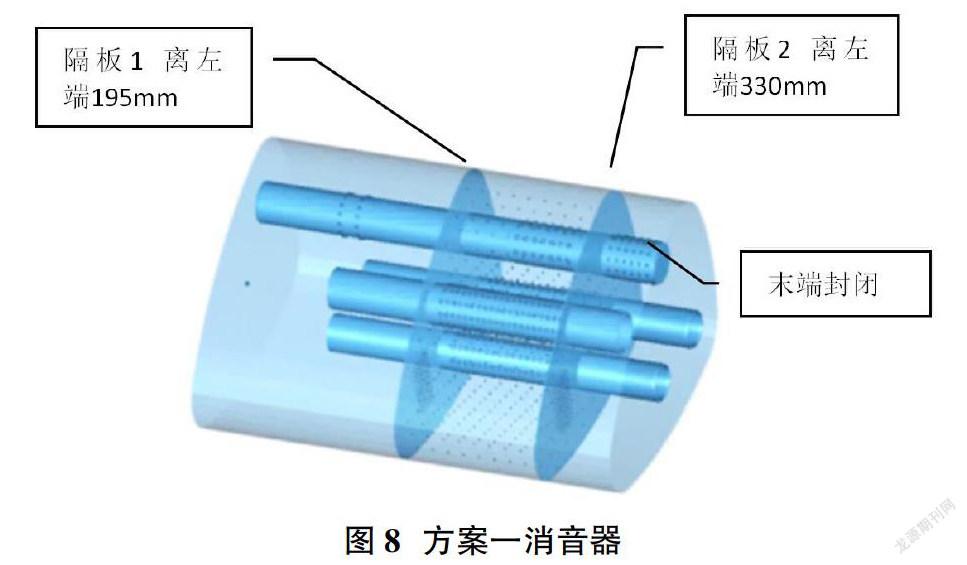

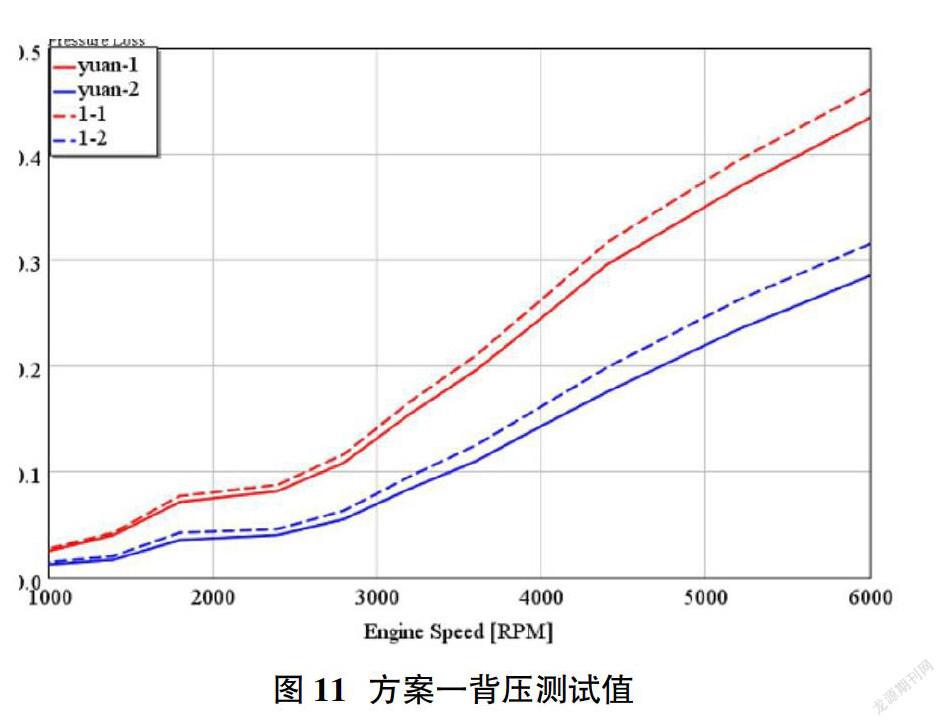

試驗數據分析:方案一和單尾管消音器噪音值比較接近,在1000rpm到2400rpm之間噪音值比單尾管低(圖10)。催化器前、后最大背壓分別比單尾管結構消音器增加46.1kPa和31.5kPa(圖11)。

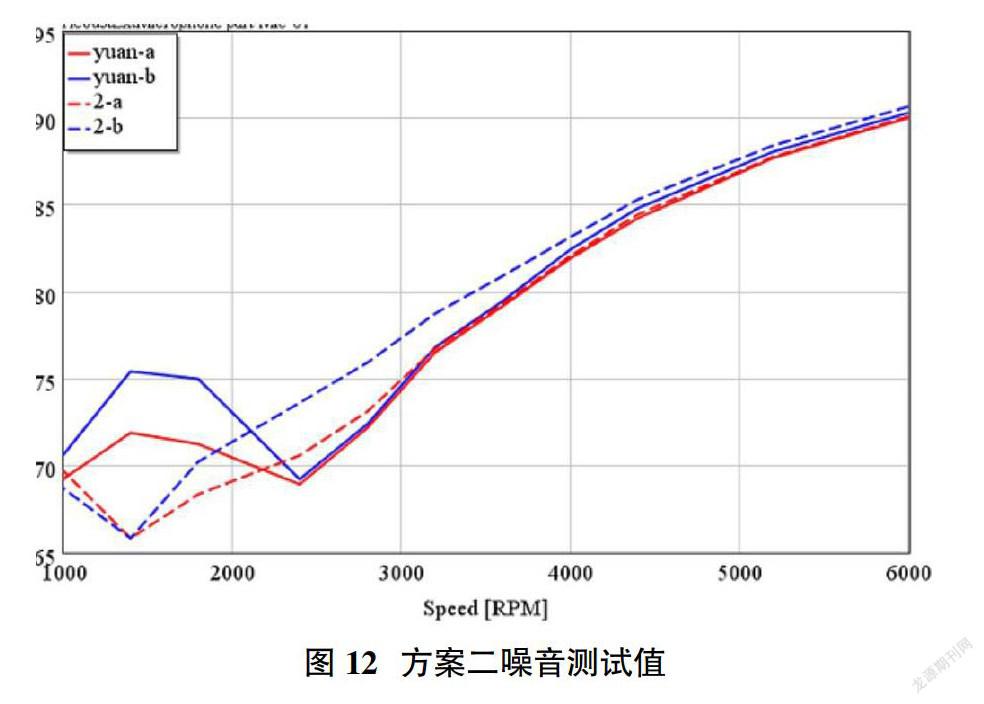

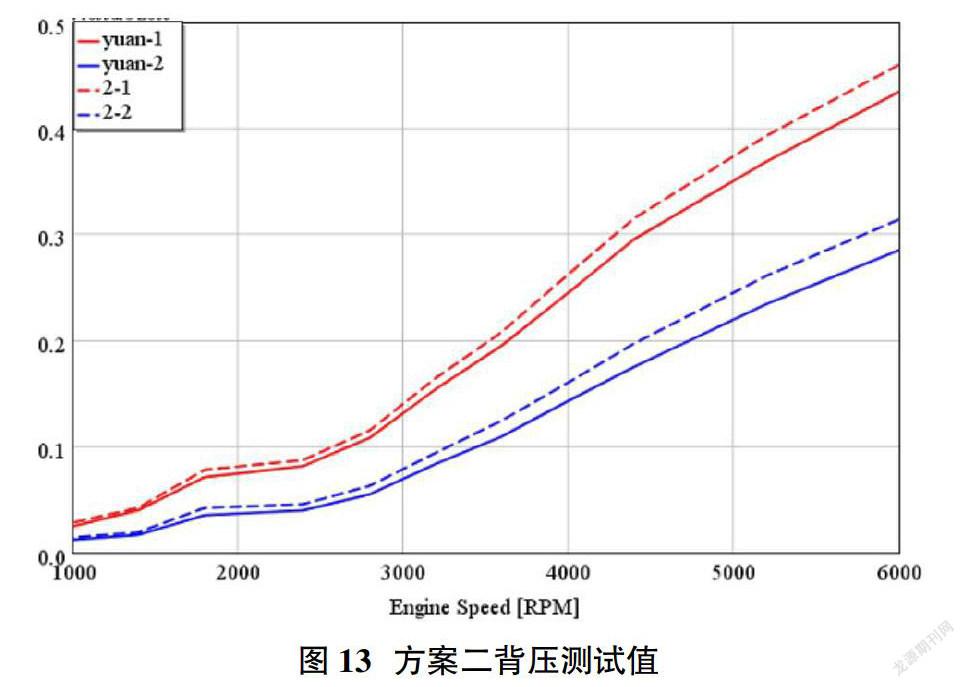

方案二和單尾管消音器噪音值比較接近,且在1500rpm附近噪音值很小,高轉速時和單尾管結構噪音接近(圖12)。催化器前、后最大背壓分46kPa和31.5kPa(圖13)。

試驗結果:兩種消音器方案在低速方面消音表現的比原先單尾管消音效果顯著,在高速階段消音效果和單尾管接近。但背壓方面比單尾管結構消音器有所增加,需要進行優化結構。

2.3 消音器優化

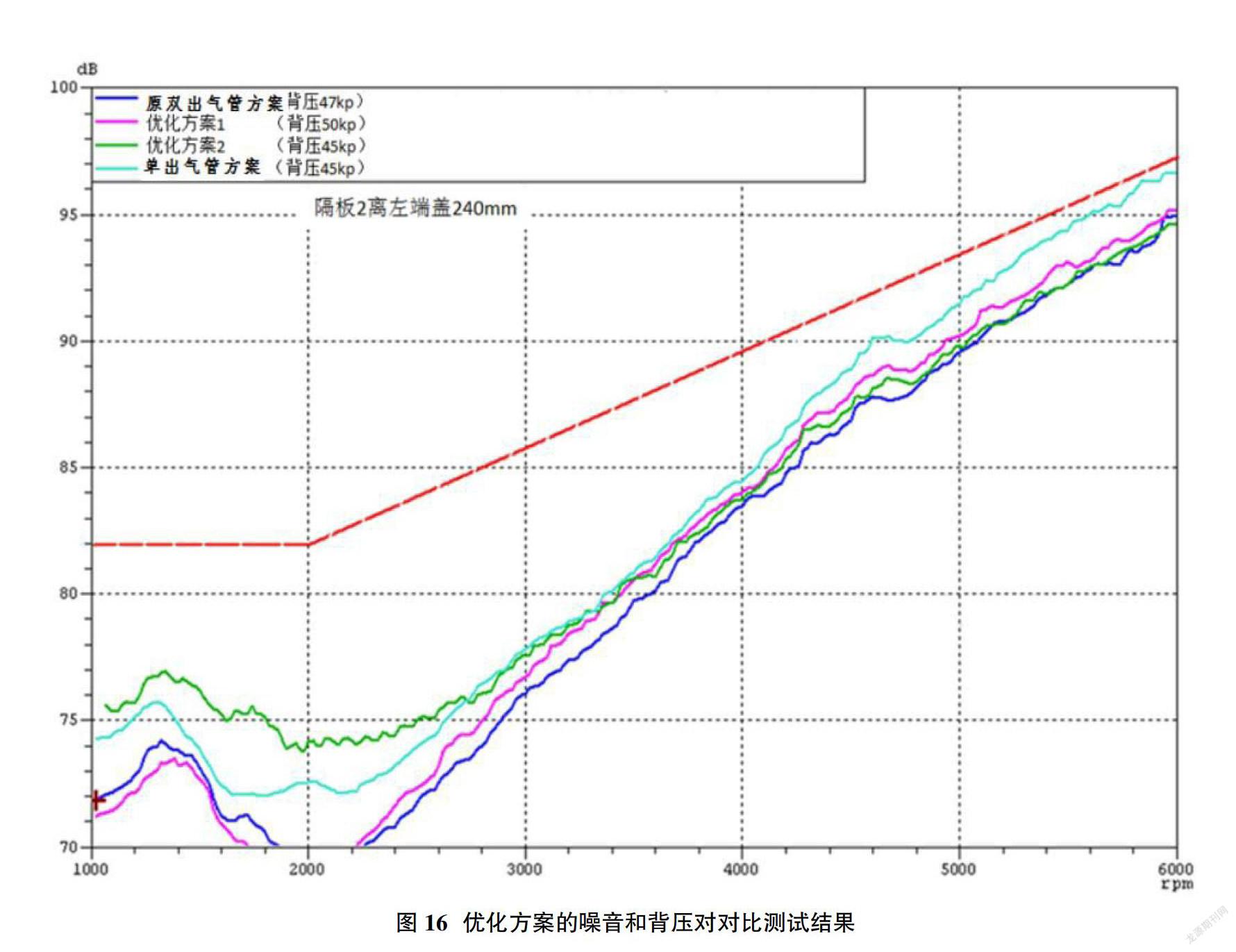

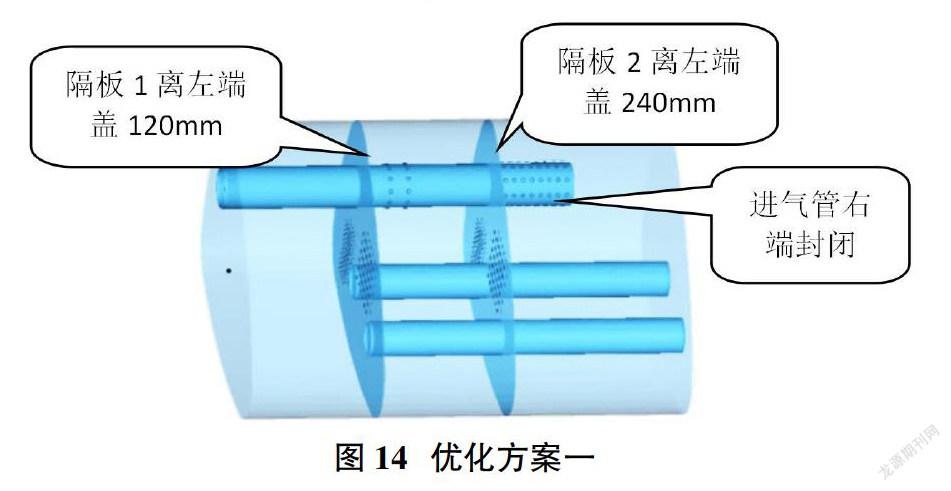

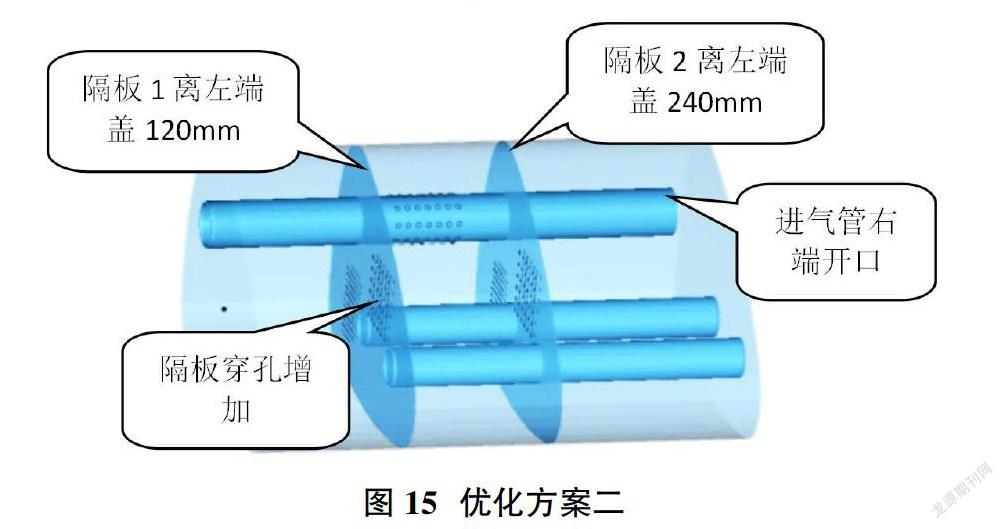

優化方案:基于分離式雙出氣管試驗結果,從成本和背壓降低考慮,減少消音器一根內管。采用2種方優化案進行試驗分析。其中優化方案一將隔板前移,消除出氣管打孔,其效果等于增加膨脹腔的體積,減少1/4波長管的數量。方案二增加隔1板穿孔數量,打通進氣管端口,加長插入膨脹腔管長度,其效果相當于增加諧振腔連接管的直徑和增加排氣管徑,在消除的低頻噪音的能力方面和氣流順暢方面有所增加(圖14,圖15)。

試驗結果:在減少一根內管的方案優化中,優化方案二,將進氣管端口打通,增加隔板穿孔率,成功減少排氣系統的背壓至目標值(45kPa)。在3000rpm轉速之內低速,其噪音值較優化之前有所增加,但在目標值離基線還有很大范圍。在3000rpm高速區域,噪音值較優化之前有較大的降低(圖16)。噪音和背壓結果滿足設計的要求,最終采取優化方案二作為設計最終方案。

3? 結論

①基于計算及試驗分析,提出了雙排氣尾管的選型對尾管噪音的影響,在設計消音器尾管時,提出雙尾管的形狀合理選型原則。

②通過大量試驗數據對比,在消音器內部結構的變化對排氣背壓和排氣噪音的影響方面進行分析。在符合噪音及背壓要求前提下,提出消音器內部結構最有選型原則。

③應以外觀、噪音、背壓和成本作為設計輸入,進行消音噪音、背壓分析,得出基礎數據。

④以試驗數據為基礎輸入,對消音器內部結構及尾管長度進行計算。

參考文獻:

[1]靳曉雄,張立軍.汽車噪聲的預測與控制[M].上海:同濟大學出版社,2003:1-229.

[2]龐劍,諶剛,等.汽車噪聲與振動[M].北京理工大學出版社,2006,6.

[3]方周群.空氣動力性噪聲與消聲器[M].北京:科學出版社,1978.

[4]何渝生.汽車噪聲控制[M].北京:機械工業出版社,1995.