某排氣消聲器內氣流沖擊流場性能優化

湯海娟 任平 儲勝林

摘 要:某轎車在路試過程中發現,后保杠下方排氣消聲器表面變色發黑,影響車后方造型美觀。經有限元仿真分析發現是消聲器內部高溫熱氣直接吹擊消聲器殼體壁面導致。本文設計師對消聲器內部結構進行多種方案優化,最終解決了故障,同時消聲器內壓力損失保持不變。

關鍵詞:消聲器;空氣動力學;流場

中圖分類號:U464.134.4 文獻標識碼:A

1 背景介紹

汽車排氣系統主要有兩大功能:一是廢氣處理,二是降低噪聲。消聲器作為排氣系統中用來降低噪聲的主要元件[1],布置于排氣系統的中后端位置。

本文所述轎車,其消聲器位于排氣系統后端,后保險杠下方,從車后方位置可看到消聲器的邊緣。路試試驗中發現,消聲器表面變色發黑,影響車后方造型的美觀。

2 原因分析

發動機的排氣壓力為0.3 MPa~0.5 MPa,溫度在500℃~700℃,同時由于排氣的間歇性,在排氣管內引起排氣壓力的脈動[2]。消聲器的作用決定了在車輛行駛過程中,其內部氣流的高溫高壓高速的特性。本文所述車輛的故障情況需要從消聲器內部氣流的流場特性著手分析。

本案例中的消聲器位于排氣系統末端,單管進雙管出,內部有三根橫插管連接兩側雙尾管,內部被隔板分割成四個腔室。

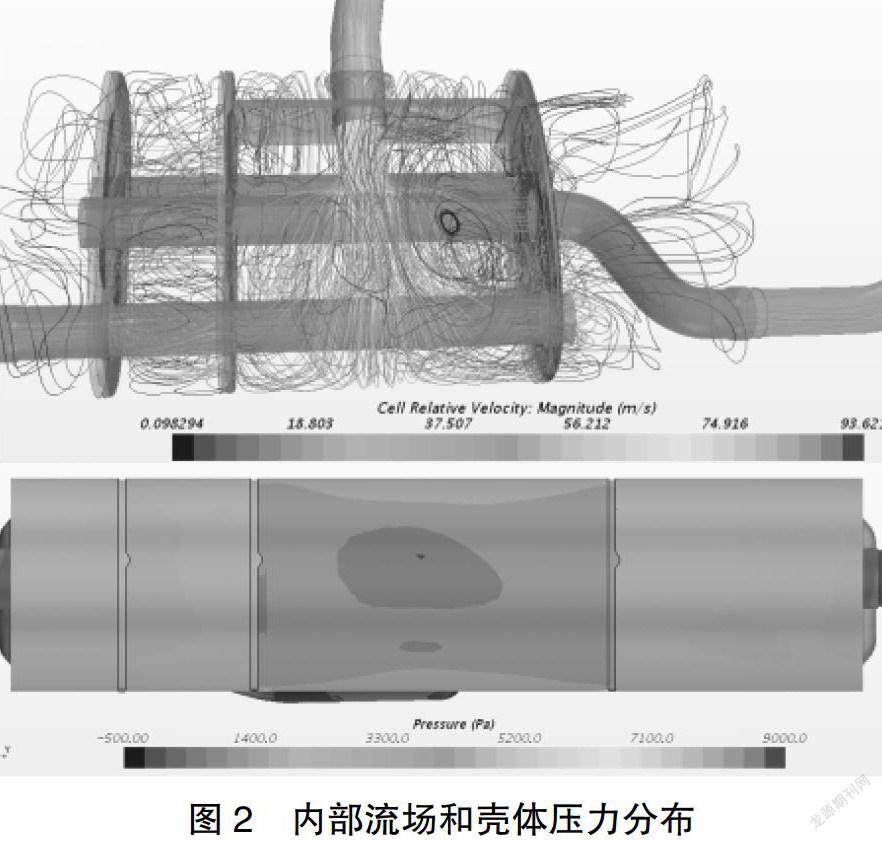

經STAR-CCM+有限元分析消聲器內部流場,顯示消聲器進口氣流直沖消聲器末端殼體,高溫熱氣直接吹擊壁面,造成消聲器后部有“燒紅”現象,與試驗故障現象發生狀態吻合。

3 優化方案和效果

消聲器氣體在排氣系統中的流動,實際上就是一種湍流運動[3]。在實際工況中,消聲器內部由于結構復雜,流速和溫度變化較大,此時借助有限元仿真可以為消聲器的性能分析提供便利。計算流程包括設計數模處理、網格劃分、建立CFD有限元模型、定義邊界參數、求解分析、方案改進再建模分析直至性能達標。

本文在前處理軟件Hyper-mesh中對排氣消聲器及進出管路數模進行網格劃分后進入Star-ccm+軟件中進行分析。諸多理論研究表明,空氣在空調風道里的流動適宜于采用不可壓縮流體的模型描述。假設整個流體是穩態湍流,不考慮流體重力,忽視分子間的粘性[4]。

由于故障現象是氣流直沖消聲器殼體造成,因此改變氣流路徑是解決問題的方向。壓力損失對于保證發動機功率傳遞重要的約束條件,也是排氣系統的設計是個重要的指標,此次優化流場同時需要保證壓降的變化在設計允許范圍內。

原設計進氣管的布置位于消聲器中段,氣流從進氣管進入后進入消聲器腔內,因為氣流的高速特性,氣流沖擊在內管上后仍沖擊到消聲器壁面,致使壁面正對進氣管位置出現高壓區域,見圖2。由于排氣氣流的高溫性,以及尾氣中含有的發動機燃燒排放污染物,會加速消聲器壁面出現變色甚至銹蝕的現象。

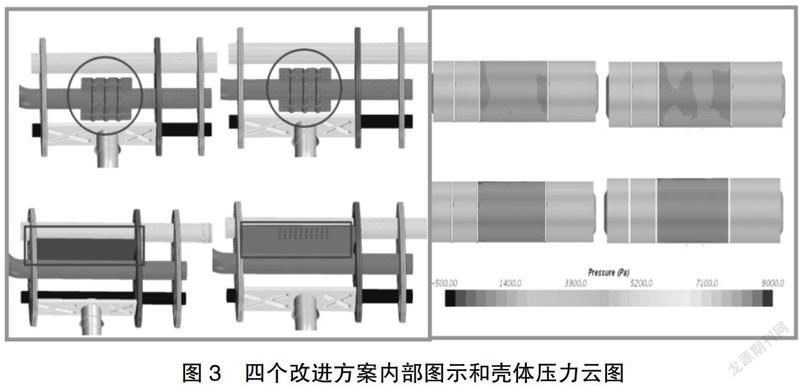

針對路徑改變提出四個優化方案:方案A在原設計內插管上增設擋板;方案B在原設計內插管上增設穿孔擋板;方案C在原設計腔內增設橫向擋板;方案D在原設計腔內增設橫向穿孔擋板。

改進方案和殼體壓力分布對比圖示如下:

對比四個方案與原設計的壓力云圖,即圖3和圖2,方案A殼體高壓區均勻,最高壓避開中間區域,已被規整為條狀,分布最大區域壓力約8 kPa,小于原設計的9 kPa,方案B殼體壓力不均勻,當最高壓不規則,且最高壓近9 kPa,預判車輛長時間行駛故障會再現,方案C和方案D基本相當,高壓區集中,最高壓近9 kPa,且為大面積存在。相比方案A高壓區域面積最小,且相比較原設計改善明顯。

對比四個方案與原設計的壓降,原設計消聲器壓降11.72 kPa,方案A壓降11.61 kPa,方案B壓降11.66 kPa,方案C壓降11.90 kPa,方案D壓降11.89 kPa,發現方案A和方案B相較原設計稍有減小,方案C和方案D相較原設計增大。基于以上,選擇方案A作為最終的改善方案實施。

4 結束語

針對路試中出現的消聲器“燒紅”發黑現象,經有限元仿真分析發現是消聲器內部高溫熱氣直接吹擊消聲器殼體壁面導致。由于排氣氣流的高溫性,以及尾氣中含有的發動機燃燒排放污染物,會加速消聲器壁面出現變色情況。本文設計師對消聲器內部結構進行多種方案優化,最終解決了故障,同時消聲器內壓力損失保持不變。

參考文獻:

[1]龐劍,諶剛,何華.汽車噪聲與振動[M].北京:北京理工大學出版社,2006.

[2]陳家瑞,等.汽車構造[M].人民交通出版社,2008.

[3]李存鵬.工程機械消聲器流場分析及降噪研究[J].蘭州文理學院學報,2019,33(01):50-53.

[4]范平清,王巖松,陸倩蕓.汽車空調吹腳風門的改進設計與試驗驗證[J].現代制造工程,2015,38(07):56-60.