激光選區熔化成型SS316L不銹鋼粉末演變機理

路超 肖夢智 屈岳波 尹燕 張瑞華

摘要:研究SS316L不銹鋼粉末多次循環使用后粉末特性的變化規律,闡明粉末顆粒形態及粒度的演變機理。結果表明,隨著粉末循環使用次數的增加,粉末的粒徑分布變窄,且粒徑粗化;粉末松裝密度和振實密度均有一定程度的提高,粉末流動性也較原始粉末有所改善,但豪斯納比變化趨勢與霍爾流速相反。循環使用的粉末顆粒表面成分發生嚴重氧化,粉末表面出現橢球形的氧化斑點和物理附著的金屬蒸汽冷凝物。將循環粉末中出現的異形顆粒分為兩類:第一類是激光誘導熔池飛濺顆粒,第二類是氣體夾帶誘導顆粒,并分別對兩種異形顆粒的形成機理進行闡述。研究結果強調了在原材料的循環使用過程中粉末的氧化和異形顆粒的生成是不可避免的,未來需要更多地考慮異形顆粒、蒸汽冷凝物和氧化顆粒對成型件質量的影響。

關鍵詞:激光選區熔化;循環使用;氧化;粉末特性;演變機理

中圖分類號:TG456.7 文獻標志碼:A 文章編號:1001-2303(2020)07-0001-08

DOI:10.7512/j.issn.1001-2303.2020.07.01

0 前言

激光選區熔化技術(Selective laser melting,SLM)也稱為激光粉末床熔融技術(Laser powder bed fus-ion,LPBF),是增材制造(Additive Manufacturing,AM)技術中的一種,其原理是利用高能量密度的激光熱源連續熔化預先鋪好的均勻粉末層,通過自下而上、層層疊加,最終制備出形狀復雜、高致密度的金屬零部件。該技術在航空航天、核聚變和能源存儲應用方面具有廣闊前景,已發展成為提升航空航天設計與制造能力的一項關鍵核心技術,應用已從零部件原型發展成為最終用途的零件[1-4]。在激光選區熔化技術中,所使用的金屬粉末材料特性對最終成型件的質量有重要影響,這包括原材料的物理特性和化學特性[2]。在物理特性中,影響最大的是粉末粒徑分布、球形度、流動性、松裝密度、振實密度;化學特性主要包括主要元素含量、微量元素含量及氧元素含量。粉末性能的變化可能發生在批次之間和粉末生命周期的多個階段,如原材料的制備方法、粉末的篩分和儲存、SLM成型環境等[5]。在粉末循環利用過程中,由于激光熱源的輻射、熔池的熱傳導、熔池表面張力、反沖壓力等相互作用,粉末床上未加工區域內的粉末特性發生著不可預估的變化。

Simonelli等人[6]最先研究了激光選區熔化316L、AlSi10Mg和Ti6Al4V飛濺的產生及氧化物的形成機理,研究顯示316L和AlSi10Mg飛濺表面有氧化物的形成,而Ti6Al4V粉末飛濺表面無氧化物的生成,這歸因于材料是否含有易揮發和易擴散的元素,如硅元素和錳元素。Heiden等人[5]研究了316L不銹鋼粉末在激光增材制造循環使用過程的演變,結果顯示粒徑變化不大,粉末顆粒形貌和表面成分變化較大,同時在循環粉末中存在蒸汽冷凝物及小顆粒的單晶顆粒。Sutton等人[7-8]研究了304L不銹鋼粉末在選區激光熔化中的變化規律,粉末形貌、化學成分及微觀組織變化較大,同時對飛濺顆粒及冷凝物的產生機理進行分析。Gasper等人[9]研究了Inconel 718在激光增材制造中飛濺的形成機理及飛濺顆粒表面氧化物的形成,并詳細分析了飛濺顆粒對成型件的質量影響。Lutter-Günther等人[10]研究了激光增材制造過程中AlSi10Mg粉末的變化規律及飛濺的形成,研究了飛濺的尺寸、形貌、成分對粉末特性的影響。Wang等人[11]研究了CoCr合金飛濺的形成機理及其對成型件表面質量的影響,揭示了三種不同的機制可以形成三種不同的飛濺形貌,飛濺組織、成分與原始粉末差別不大,但是氧含量、硅和碳含量有明顯升高的趨勢。雖然粉末特性及飛濺的形成機理研究比較熱門,但是目前國內研究的比較少,同時在激光增材制造過程中不同種類的粉末演變機理是不同的,且不同尺寸的飛濺形成機理也不同,因此需要針對不同的材料建立單獨的演變機理及飛濺形成機制。

文中系統性地研究了SS316L不銹鋼粉末在激光選區熔化循環使用多次后粉末特性的演變機理,以完善激光選區熔化成型316L不銹鋼粉末演變機理及飛濺的形成機制,促進激光選區熔化技術的快速發展。

1 試驗材料及設備

1.1 試驗材料

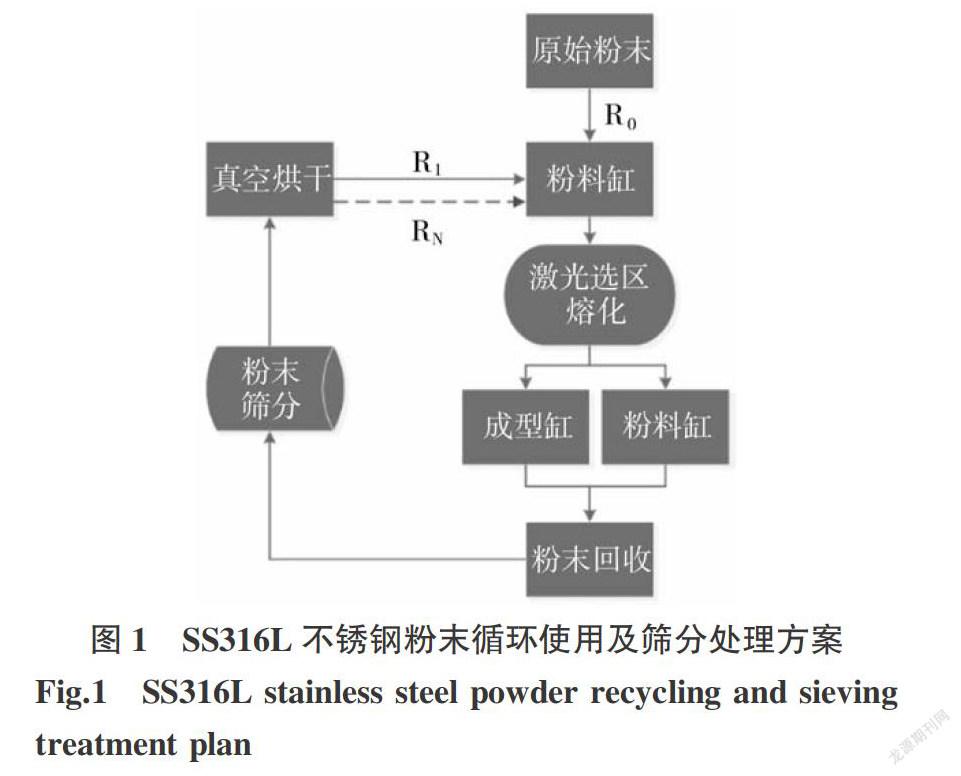

試驗用SS316L不銹鋼粉末是購買的河北敬業增材制造科技有限公司利用真空感應熔煉氣霧化方法制備的,粉末粒徑分布為15~53 μm,氧含量是350×106;在第一次使用之前稱取粉末樣品500 g備用分析。激光選區熔化設備采用自主研發的雙向鋪粉的SLM-280設備,光斑直徑100 μm,最高功率可達500 W的波長為1 070 nm的光纖激光器,成型尺寸250 mm×250 mm×280 mm,成型室內部氧含量控制在500×106以下。原始SS316L粉末材料經過多次激光選區熔化循環使用后,取樣SS316L不銹鋼粉末500 g進行性能表征,粉末循環使用及篩分處理方案如圖1所示,每次使用完后進行篩分(200目網篩),去除尺寸較大的飛濺顆粒和團聚顆粒;然后進行真空烘干處理,去除粉末表面的水分,真空烘干處理的溫度為120 ℃,保溫150 min。粉末第一次使用時標記為R0,第二次使用(循環)標記為R1,第N+1次使用標記為RN。

1.2 試驗方法及設備

粉末松裝密度和振實密度的測定分別采用金屬粉末松裝密度測定儀BT-200和振實密度測試儀BT-301,分別符合國家標準GB/T 1479-1984和GB/T 5162-2006。粉末流動性的測定采用金屬粉末流動性測定儀BT-200,符合國家標準GB/T1482-2010。粉末顆粒粒徑分布測試采用真理光學儀器有限公司的LT2200激光粒度分析儀,測量粒徑范圍為0.02~2 200 μm,測量精度±0.6%,可重復性±0.5%。所有測試均為測量6次后取平均值。豪斯納比[12]是一個由松裝密度和振實密度決定的一個無量綱的量,由于同時考慮了粉末松散堆積和緊密堆積的狀況,能很好反映顆粒之間的摩擦作用,廣泛用于預測粉末顆粒的流動性。粉末流動性指標豪斯納比[12]由以下公式計算得到:

HR=ρtap/ρaap

式中 ρtap為振實密度;ρaap為松裝密度;HR為豪斯納比。

原始粉末和循環粉末的形態學主要分析粉末的形貌、尺寸和表面元素變化,利用掃描電子顯微鏡EVO-18分析粉末的形貌和尺寸,同時利用該電鏡配備的OXFORD能量色散型光譜儀(EDS)對粉末表面成分進行定性分析。

2 試驗結果及討論

2.1 粉末粒徑分布的變化

粉末顆粒粒徑分布能夠有效決定粉末的堆積致密程度,適中的粒徑分布不僅可以獲得良好的流動性能,還能獲得較高的堆積粉末層,影響粉末層與激光的相互作用,進而影響成型件的致密度及表面粗糙度。

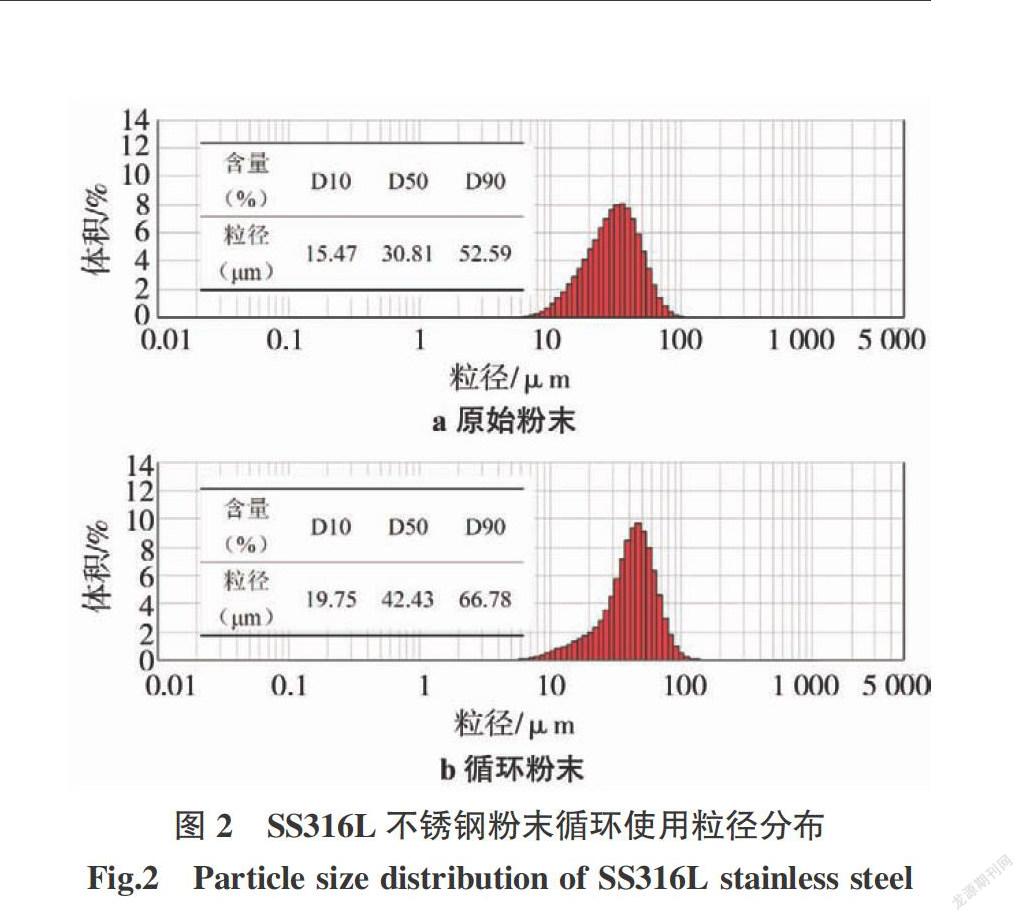

原始粉末和循環粉末粒徑分布測試結果分別如圖2a、2b所示。兩種狀態的粉末均呈現近正態分布,呈現正態分布的粉末顆粒能夠獲得較高的堆積密度。原始粉末微分分布柱狀圖呈現負偏態分布,如圖2a所示,這是由于原始粉末中細顆粒的粉末含量較高,粒徑小于15.47 μm的顆粒占總體積的10%(即D10=15.47 μm);而循環使用粉末(見圖2b)的粒徑小于19.75 μm的粉末顆粒占比才為10%(D10=19.75),因此循環粉末顆粒的細粉末含量低于初始粉末,呈現近正態分布。循環粉末的體積累計百分比D50和D90比初始粉末的分別高出37.71%和26.98%,表明在循環粉末使用過程中,大直徑的顆粒有所增加。而在循環粉末累計分布柱狀圖右側(大直徑)出現陡降的現象(見圖2b),這是因為每次打印完成后都對粉末進行篩分處理,篩分操作能有效地去除顆粒直徑較大的團聚顆粒及飛濺顆粒。

2.2 物理特性的變化

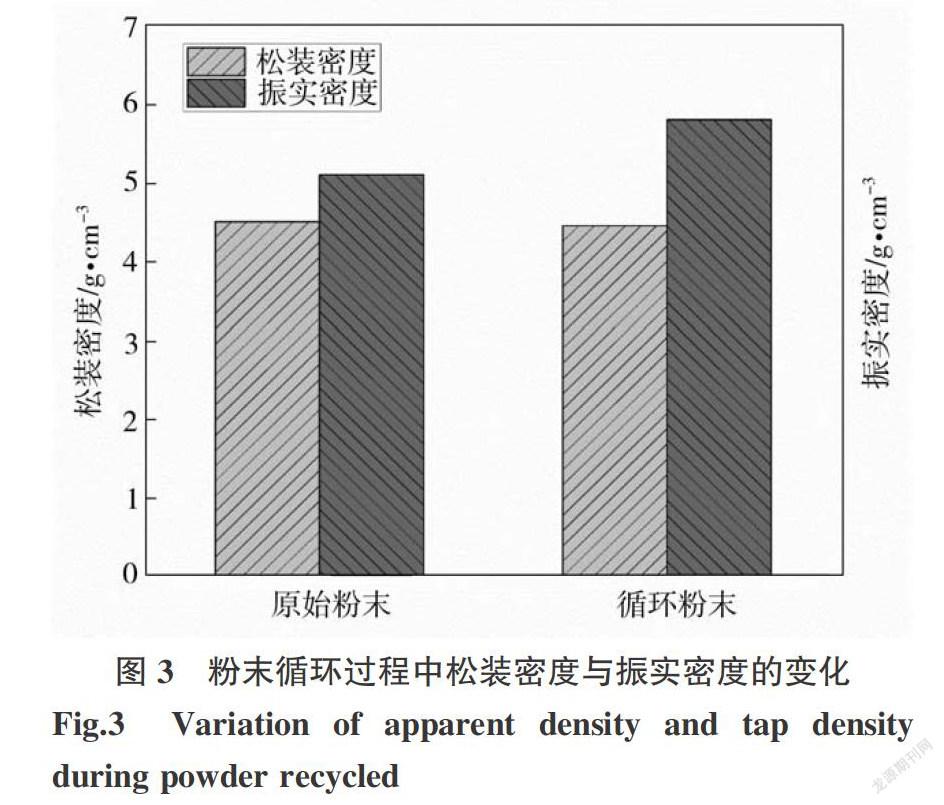

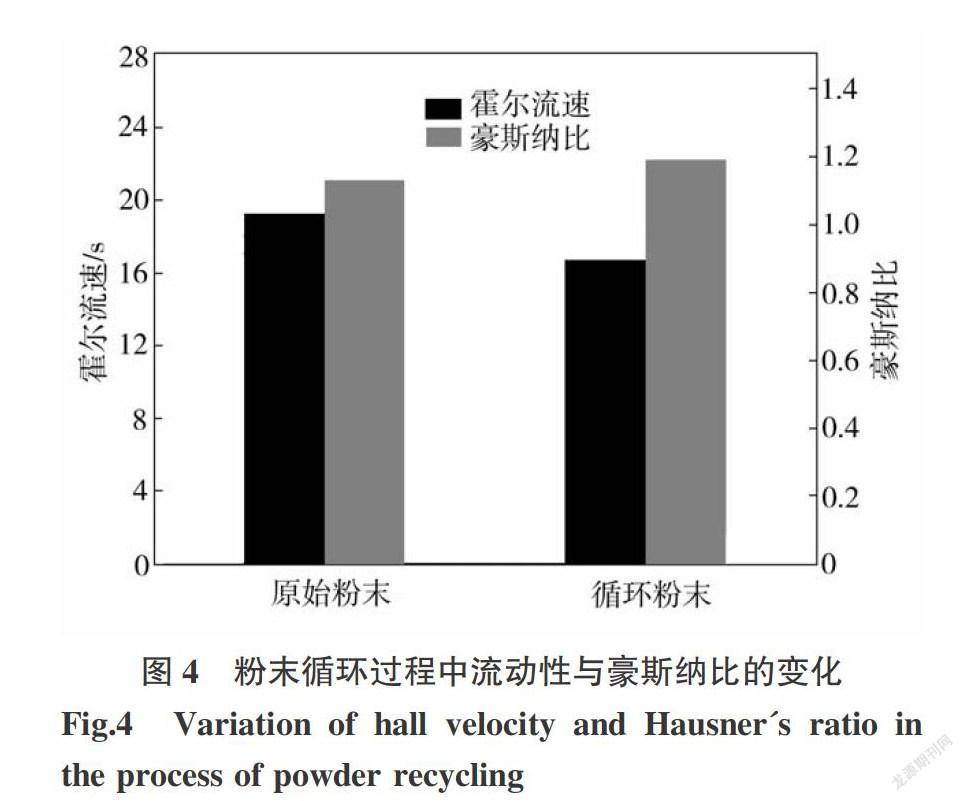

在激光選區熔化過程中,零件加工二維截面附近的粉末層會受到激光熱輻射及熔池熱傳導作用,同時熔池內部也可產生熔池飛濺,這些宏觀和介觀尺度的相互作用都會影響粉末顆粒的表面狀態及粒徑變化,進而影響粉末的堆積狀態,如松裝密度、振實密度和流動性能。初始粉末和循環粉末的松裝密度、振實密度測試結果如圖3所示,流動性(霍爾流速)及豪斯納比如圖4所示。相對于原始粉末,循環使用多次的粉末松裝密度和振實密度均有所提高。圖4顯示循環使用的粉末流動性比原始粉末也有所提高,霍爾流速從原來的19.22 s提高到16.62 s;而豪斯納比從1.13升高到1.19。通常情況下,當豪斯納比小于1.25時,認為顆粒具有良好的流動性能,豪斯納比越接近1,證明粉末顆粒的球形度越好,流動性能越好,流動時間越短[13]。本試驗中,循環粉末流動性能優于初始粉末,而豪斯納比卻大于原始粉末,這是由于豪斯納比只適用于測試顆粒形狀接近球形的粉末[14],對于顆粒形狀為不規則或者不規則顆粒含量較多時,豪斯納比不具備精確表征粉末顆粒流動性的能力。而循環粉末中非球形顆粒占比較高,因此豪斯納比在此處不適用于表征粉末流動性能。

2.3 粉末形態的變化

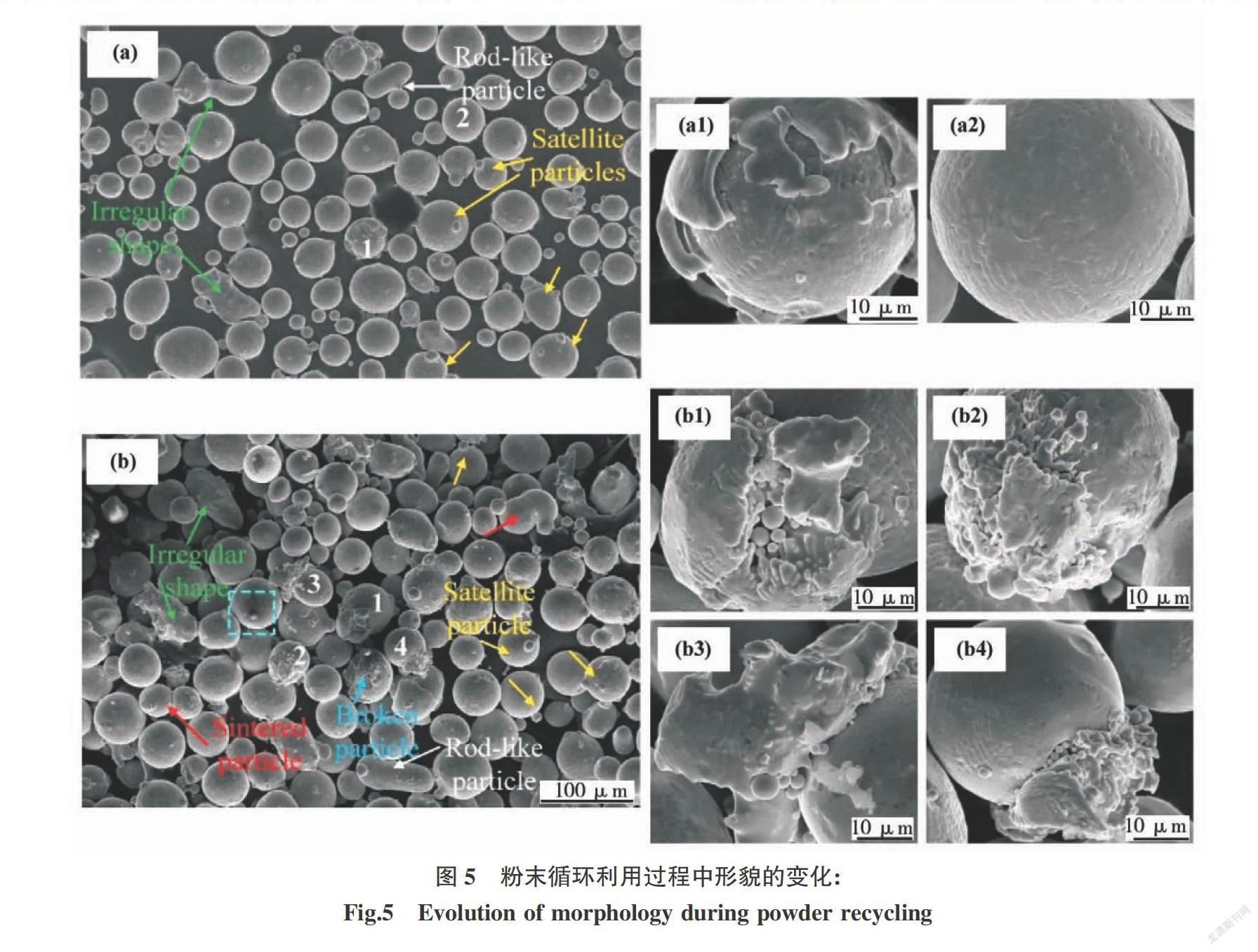

粉末形態不僅影響粉末顆粒之間的內摩擦力,影響堆積粉末的動態流變特性,在激光選區熔化鋪粉過程中還影響粉末層的均勻性和致密程度,因此粉末形態對于激光選區熔化成型件的質量優劣起到決定性作用。SS316L不銹鋼原始粉末和循環使用多次的粉末表面形貌如圖5所示,可以看出,原始粉末大部分呈球形,細粉含量較多,粒徑分布較寬,但是也有少量的不規則顆粒、棒狀顆粒、衛星球顆粒和半包裹顆粒,如圖5a所示。這些異形顆粒的形成是真空感應熔煉氣霧化技術的固有特點,在粉末制備過程中是無法避免的,因此少量的不規則顆粒是可以接受的。圖5a1、圖5a2分別顯示了原始粉末半包裹顆粒和球形顆粒的表面細節,氣霧化粉末顆粒表面是由粗大的樹枝晶組織構成的。半包裹顆粒的形成機理為:已破碎的高溫熔滴凝固之前,在飛行過程中與霧化塔內部由渦流攜帶的已凝固顆粒的碰撞形成的[15-16]。圖5b為循環使用多次的SS316L不銹鋼粉末,可以看出,循環使用的粉末粒徑比較集中,細粉含量極少,除了含有原始粉末中的不規則顆粒、棒狀顆粒、衛星球顆粒和半包裹顆粒,還含有破碎顆粒、燒結顆粒以及圖5b1~圖5b4所述的異形顆粒。這些異形顆粒如果存在于已成型截面表層,則會影響下一層粉末層的均勻性,尺寸較大顆粒還會影響刮刀鋪粉的均勻性,可能導致設備中斷。另外,異形顆粒落入粉末床,在粉末循環利用過程中會與激光熱源相互作用,產生更多的飛濺缺陷,異形顆粒和球形顆粒與激光熱源的不同作用機理目前仍未有相關報道研究。異形顆粒的存在和累積在后期粉末循環使用過程中會導致成型件內部孔洞的形成,使成型件的質量不穩定。有關異形顆粒的形成機理將在章節2.5進行詳細闡述。

2.4 粉末顆粒表面成分的變化

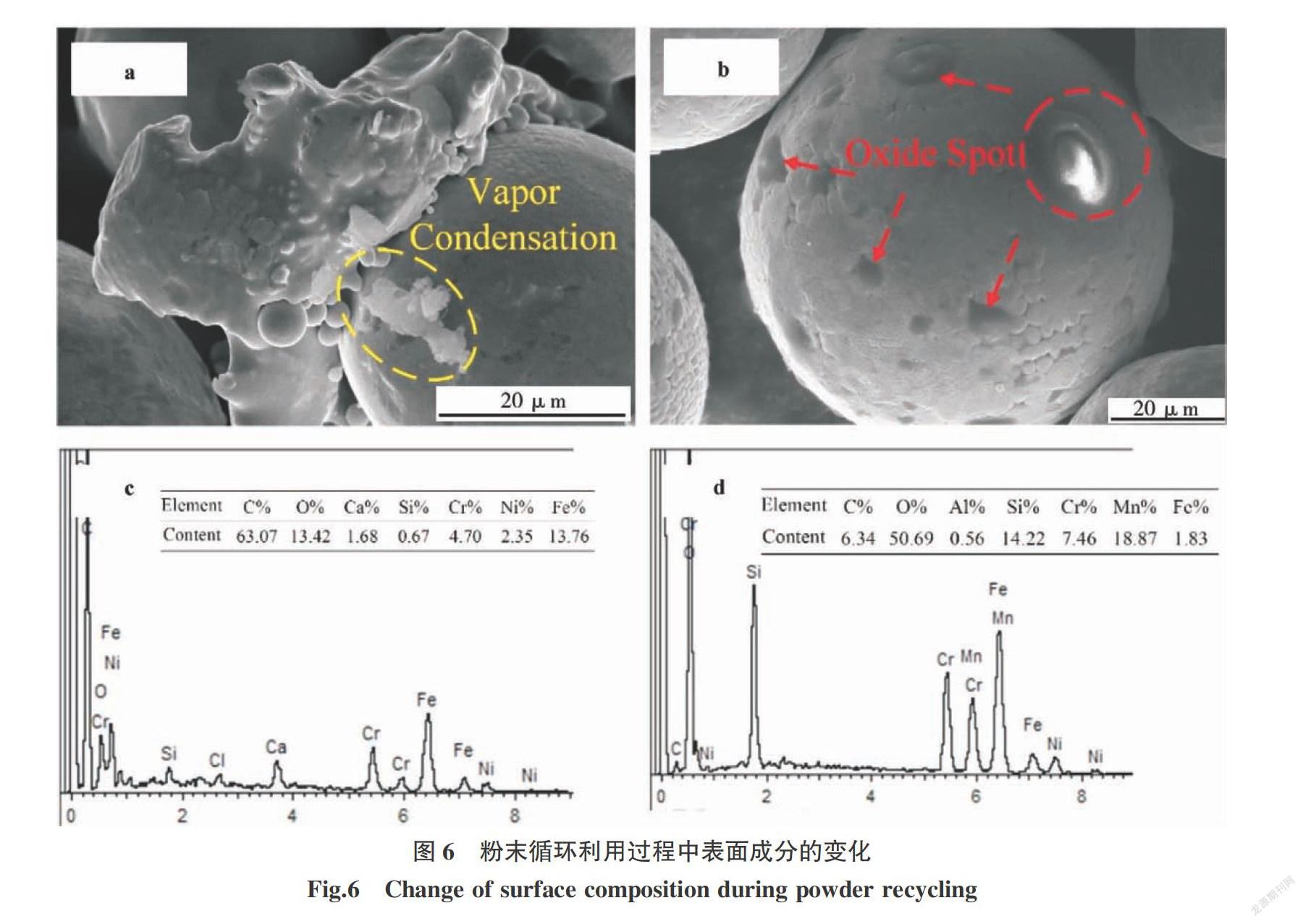

在激光選區熔化過程中,由于激光功率密度較高(平均106 W/cm2),在粉末熔化形成熔池的過程中,在熔池表面會產生金屬元素的蒸發,產生金屬蒸汽或者煙塵,金屬蒸汽在飛行過程中,當密度達到一定程度且遇到溫度較低的氣氛就會形成蒸汽冷凝物,由于蒸汽冷凝物質量較輕,因此大部分隨著循環氣流進入過濾系統被過濾掉,但是也有少量冷凝物會沉積在粉末顆粒表面,形成絮狀物,如圖6a所示。圖6c為冷凝物的EDS圖譜,由圖譜和元素組成可知,蒸汽冷凝物主要包含碳、氧等輕元素,同時含有低熔點合金元素硅,還含有該合金主要元素鐵、鉻和鎳,由此推斷該絮狀物主要為硅、鉻、鐵的氧化物或者碳化物。蒸汽冷凝物顆粒尺寸極小,小于100 nm,屬于亞微米范疇[17-18],這種納米顆粒與高氧含量的空氣相遇,極易產生明火或者爆炸傾向,因此設備操作人員在處理粉末及循環系統時要做好防護,如身體健康的防護和明火防護等。另外,每次打印完成后,設備內壁以及循環氣流管道內部仍然會殘留大量的金屬蒸汽冷凝物[8],必須采取措施清理干凈,然后再進行下一次的打印工作。表面附著有金屬蒸汽冷凝物的顆粒在粉末循環過程中,會增加粉末顆粒之間的粘附力,降低粉末的流動性及鋪展性能[16];該冷凝物還有可能與激光相互作用,最終凝固在成型件內部,激光與納米顆粒冷凝物的相互作用機理及冷凝物對激光選區熔化成型件的質量的影響在國內外目前尚處于空白,有待進一步研究來揭示在激光選區熔化過程中形成的金屬蒸汽冷凝物的作用。

同時,在少量粉末顆粒表面發現凸出的半球狀的黑色斑點,如圖6b示。由EDS圖譜及元素組成(見圖6d)可知,該黑色斑點的主要成分是氧、錳、硅元素,還含有少量的碳、鉻和鐵元素,由此可以推斷該黑色斑點是硅、錳的氧化物[19],該氧化物斑點在原始粉末表面并未發現。粉末顆粒表面的氧化物黑色斑點的形成原因是:硅元素和錳元素屬于具有較低的熔點和較低的蒸氣壓,在熔池表面容易產生金屬蒸汽;在激光選區熔化過程中,成型室內部氧含量控制在500×106以下,隨著加工的進行有升高的趨勢,由氧化物自由能圖[20]可知,在該氧含量的濃度條件下,錳和硅的氧化物的形成是不可避免的。氧化物在溫度較高的粉末顆粒表面形核、長大,最終有可能形成覆蓋整個粉末顆粒表面連續的氧化薄膜,導致粉末顆粒完全氧化。Sutton等人[8]在研究304L不銹鋼、Gasper等人[9]在研究IN718鎳基合金、Simonelli等人[6]在研究Al-Si10-Mg鋁合金、Ti-6Al-4V鈦合金的過程中,同樣發現了類似的氧化物斑點。粉末顆粒表面出現的氧化物斑點在隨后的循環使用過程中,有可能隨著熔池的形成和凝固進入成型件內部,形成氧化物夾雜等缺陷,對激光選區熔化成型件的力學性能產生極其嚴重的惡化影響。

2.5 粒徑分布的演變機理

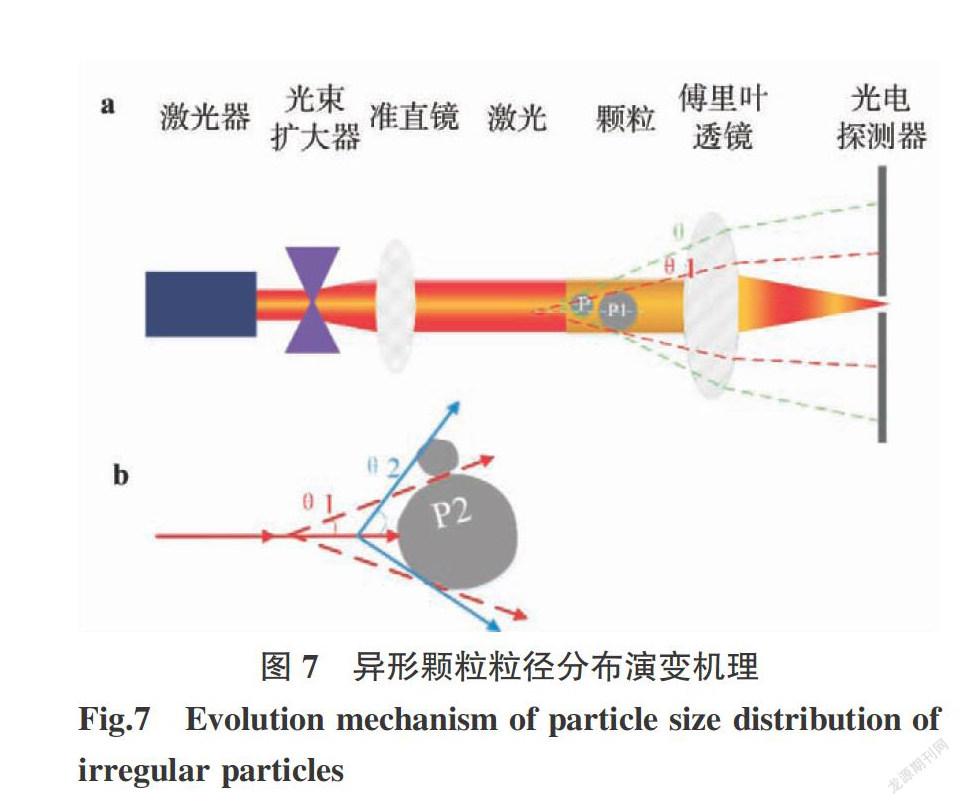

激光衍射法(ISO13320)分析粉末顆粒的粒徑分布不是依據圖像分析,而是通過分析激光束穿過粉末顆粒時產生的衍射圖案,然后利用Mie散射理論對得到的數據進行反演算,最終得到粉末顆粒的粒徑分布曲線,測試原理如圖7a所示。相對于篩分法和圖像法分析,激光衍射法雖然在檢測效率上具有明顯優勢,但是該方法要求測試顆粒具有相對較高的球形度,對于不規則顆粒或者長徑比較大的異形顆粒,激光衍射法測試的數據的真實性有待進一步驗證。在激光選區熔化技術中,隨著粉末的循環利用,粉末受熱將發生團聚、粘連,同時產生熔池飛濺和其他異形顆粒(見圖5b),這些尺寸較大的異形顆粒在使用激光衍射法進行分析時,測得的粉末顆粒直徑比原始粉末顆粒直徑偏大,原理如圖7b所示。因此,當粉末循環使用多次時,由于熔池飛濺、團聚顆粒、燒結顆粒、棒狀顆粒的產生,粉末顆粒直徑平均值會變大。粉末的粗化將影響粉末床的均勻性,并最終影響成型件的力學性能[21]。有效地分離和去除飛濺顆粒和異形顆粒仍然存在嚴峻的挑戰。

在激光選區熔化粉末床鋪展過程中,當粉末層厚大于粉末的最大直徑時,粉末顆粒可以形成緊密堆積,這是因為細小的粉末能夠填充大顆粒粉末形成的空隙,形成致密的粉末層,有利于較高致密度零件的制備。因此,在鋪粉及成型過程中,細顆粒粉末優先耗盡,最后剩下大顆粒粉末,因此可獲得良好的流動性能(見2.2小節)。另外,細顆粒的粉末由于具有較高的表面能,熔化和蒸發只需要吸收較小的能量,因此在激光選區熔化過程中,細粉末優先熔化形成熔池并蒸發,導致細粉末的減少。

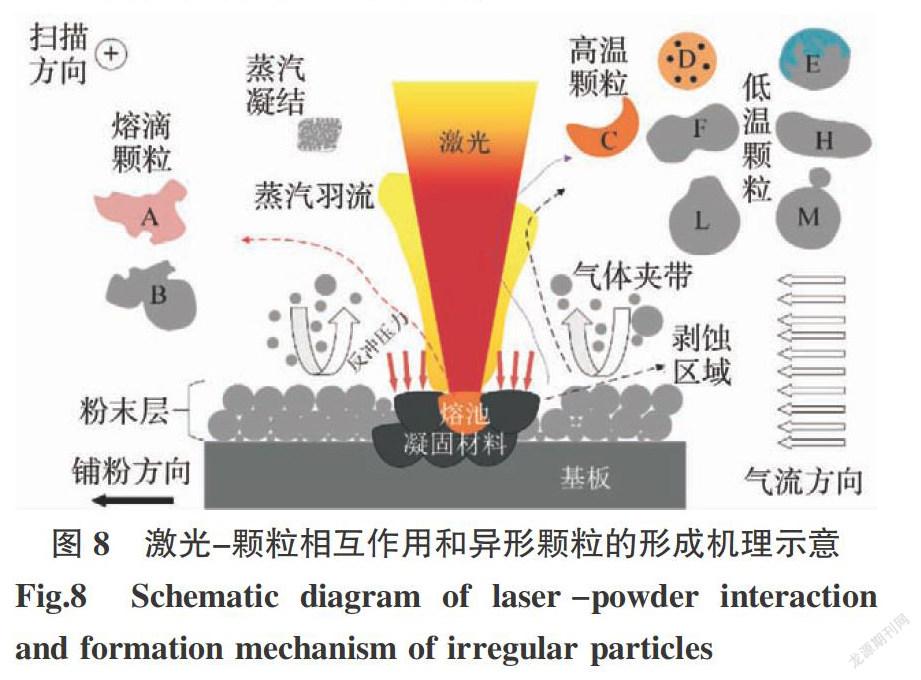

2.6 粉末形態的演變機理

在激光選區熔化過程中,高能量密度的激光與粉末顆粒相互作用時間極短(1×10-6~1×10-3 s)[19],粉末顆粒熔化形成熔池,由于高溫熔池內金屬元素的蒸發作用對熔池產生向下的劇烈的反沖壓力,使得高溫熔池金屬不穩定,會產生熔池飛濺[22],飛濺金屬熔滴在飛行過程中冷卻凝固形成不規則顆粒,如圖8中的顆粒A。當熔池飛濺在飛行過程中與溫度較低的球形粉末顆粒相互碰撞,會形成異形顆粒B,如圖5b3、5b4。垂直金屬熔池上表面向上的金屬蒸汽快速向外膨脹,根據伯努利效應,蒸汽快速膨脹會降低熔池上方的壓力,熔池上方氣流與熔池周圍的氬氣環境會形成壓力差,就會形成橫向的氣流流動,再加上橫向的循環氬氣流的作用,在熔池周圍會形成氬氣流夾帶金屬顆粒的現象[23-24]和剝蝕效應[25]。由夾帶現象誘導的飛行粉末顆粒在與激光相互作用時,會被激光束打碎,形成高溫破碎顆粒C,如圖5b所示。當飛行的粉末顆粒完全穿過激光或者蒸汽羽流時,飛出的高溫態粉末顆粒在穿過金屬蒸汽氣氛時會形成帶有氧化斑點的顆粒D,如圖6b所示。當高溫顆粒與低溫顆粒在飛行過程中發生碰撞時,則會形成異形顆粒E,高溫顆粒形成薄層液膜包裹低溫顆粒,如圖5b所示。若兩個飛行的低溫顆粒相互碰撞,則會形成異形顆粒F和H,即燒結顆粒和棒狀顆粒,如圖5b1、5b2所示。若飛行的低溫小尺寸顆粒碰撞高溫的大尺寸顆粒,則會形成異形顆粒(衛星顆粒)L和M,如圖5b所示。文中將異形顆粒分為兩類:一類是激光誘導熔池飛濺顆粒,如圖8中顆粒A和B;另一類是氣體夾帶現象誘導的顆粒,如圖8中顆粒C~M。由于試驗中選用的循環粉末顆粒是經過嚴格篩分的,因此不包含有先前研究者所述的團聚顆粒和尺寸較大的飛濺顆粒[9-10]。另外,由于成型室內部存在一定濃度的金屬蒸汽,當金屬蒸汽遇到溫度較低的物體表面(粉末顆粒或者成型室內壁)時,就會形成金屬蒸汽冷凝物,當該蒸汽冷凝物附著在粉末顆粒表面,隨著粉末顆粒一起進入循環使用,最終有可能進入熔池,并凝固到成型零部件內部,形成氧化物夾雜。帶有氧化物斑點的顆粒D也會隨著粉末循環利用而進入熔池,能改變熔池的流動方向[19,26-27],進而在零件內部形成氧化物夾雜和氣孔,氧化物夾雜對于成型件的力學性能是有害的[5,28]。循環使用過程中,粉末顆粒形態的改變不僅會影響粉末的流動特性,還會影響到粉末的堆積特性,導致粉末層的不均勻和不致密,最終導致成型零部件內部出現更多的氣孔和未熔合缺陷,降低成型件的質量和質量穩定性[11]。因此如何有效地分離和去除尺寸與原始粉末顆粒相當的異形顆粒或者飛濺顆粒,是極具有挑戰性的。

在激光選區熔化技術中,煙塵和金屬蒸汽冷凝物是不可避免的,如何有效地去除殘留在成型室內壁、粉末顆粒表面以及循環氣流通道內壁的納米顆粒冷凝物,對成型件的質量穩定性有重要影響。與原始粉末尺寸相當的飛濺顆粒和異形顆粒在粉末鋪展過程中會誘導粉末層的局部不均勻、不致密,如何有效地分離原始粉末和飛濺顆粒、異形顆粒,保證粉末顆粒的純凈度和一致性,將會是激光選區熔化技術發展走上工業化道路必須克服的障礙。同時,研究激光與非球形顆粒的相互作用機理和氧化斑點對成型件力學性能的影響機理具有極高的挑戰性,有待更深入的研究。

3 結論

文中主要研究了SS316L不銹鋼粉末在激光選區熔化循環使用過程中發生的粉末特性的演變,包括粒徑分布、堆積特性、粉末形態及異形顆粒的形成機理。主要結論如下:

(1)隨著粉末循環使用次數的增加,粉末粒徑分布變窄,且粒徑粗化;粉末松裝密度、振實密度、流動性能相對于原始粉末均有所提高,但是粉末的豪斯納比有所增加,又預示著流動性能變差,這是由于豪斯納比只適用于表征球形顆粒,對于包含較多不規則顆粒的循環粉末并不適用。

(2)隨著粉末循環使用次數的增加,粉末表面出現金屬蒸汽冷凝物和氧化斑點,在隨后的制造過程中,冷凝物和氧化斑點如果進入熔池,會對成型件的力學性能造成惡化的趨勢,因此必須采取措施分離冷凝物和帶有氧化斑點的顆粒。

(3)將尺寸與原始粉末相當的異形顆粒分為兩類,一類是激光誘導飛濺顆粒,另一類是氣體夾帶誘導顆粒。異形顆粒隨著粉末一起循環,由于尺寸在原始粉末粒徑范圍內,因此難以分離。異形顆粒和激光相互作用,會熔化進入成型件內部,因此研究異形顆粒與激光的相互作用、如何有效分離異形顆粒和球形顆粒將是未來研究的重點。

參考文獻:

[1] DebRoy T,Wei H L,Zuback J S,et al. Additive manufa-cturing of metallic components-Process,structure and pro-perties[J]. Progress in Materials Science,2018(92):112-224.

[2] Gu D D,Meiners W,Wissenbach K,et al. Laser additivemanufacturing of metallic components:materials,processes and mechanisms[J]. International Materials Reviews,2012,57(3):133-164.

[3] 顧冬冬,張紅梅,陳洪宇,等. 航空航天高性能金屬材料構件激光增材制造[J]. 中國激光,2020,47(5):0500002-0500001.

[4] 楊永強,劉洋,宋長輝. 金屬零件3D打印技術現狀及研究進展[J]. 機電工程技術,2013,42(4):1-8.

[5] Heiden M J,Deibler L A,Rodelas J M,et al. Evolution of 316L stainless steel feedstock due to laser powder bed fusion process[J]. Additive Manufacturing,2019(25):84-103.

[6] Simonelli M,Tuck C,Aboulkhair N T,et al. A Study on the Laser Spatter and the Oxidation Reactions During Se- lective Laser Melting of 316L Stainless Steel,Al-Si10-Mg, and Ti-6Al-4V[J]. Metallurgical and Materials TransactionsA,2015,46(9):3842-3851.

[7] Sutton A T,Kriewall C S,Karnati S,et al. Characterization of AISI 304L stainless steel powder recycled in the laserpowder-bed fusion process[J]. Additive Manufacturing, 2020(32):100981.

[8] Sutton A T,Kriewall C S,Leu M C,et al. Characterizationof laser spatter and condensate generated during the sele- ctive laser melting of 304L stainless steel powder[J]. Add- itive Manufacturing,2020(31):100904.

[9] Gasper A N D,Szost B,Wang X,et al. Spatter and oxide formation in laser powder bed fusion of Inconel 718[J]. Additive Manufacturing,2018(24):446-456.

[10] Lutter-Günther M,Br?ker M,Mayer T,et al. Spatter for- mation during laser beam melting of AlSi10Mg and effects on powder quality[J]. Procedia CIRP,2018(74):33-38.

[11] Wang D,Wu S,Fu F,et al. Mechanisms and characteristics of spatter generation in SLM processing and its effect on the properties[J]. Materials & Design,2017,117(117):121-130.

[12] Hausner H H. Friction conditions in a mass of metal pow-der[J]. International Journal of Powder Metallurgy,1967,13(4):7-13.

[13] Hausner H H. New Methods for the Consolidation of Metal Powders [M]. New York:Springer,Boston,MA,1967.

[14] Li Q,Rudolph V,Weigl B,et al. Interparticle van der Waals force in powder flowability and compactibility[J]. Internat- ional Journal of Pharmaceutics,2004,280(1):77-93.

[15] 肖夢智. 射頻等離子球化鈷鉻合金及其激光選區熔化成 型件組織性能分析[D]. 甘肅:蘭州理工大學,2018.

[16] 趙超. 射頻等離子體球化GH4169粉末及其激光3D打印成型件的組織性能研究[D]. 甘肅:蘭州理工大學,2019.

[17] Shcheglov P Y,Gumenyuk A,Gornushkin I B,et al. Vapor- plasma plume investigation during high-power fiber laser welding [J]. Laser Physics,2013,23(1):016001.

[18] Simchi A,Ahmadi R,Reihani S M S,et al. Kinetics and mechanisms of nanoparticle formation and growth in vapor phase condensation process[J]. Materials & Design,2007, 28(3):850-856.

[19] Leung C L A,Marussi S,Towrie M,et al. The effect of po- wder oxidation on defect formation in laser additive man- ufacturing [J]. Acta Materialia,2019(166):294-305.

[20] Ellingham H J T. Transactions and Communications[J]. Jo- urnal of the Society of Chemical Industry,1944,63(5): 125-160.

[21] Averardi A,Cola C,Zeltmann S E,et al. Effect of particle size distribution on the packing of powder beds:A critical discussion relevant to additive manufacturing[J]. Materials Today Communications,2020(24):100964.

[22] Ly S,Rubenchik A M,Khairallah S A,et al. Metal vapor micro-jet controls material redistribution in laser powder bed fusion additive manufacturing[J]. Scientific Reports, 2017,7(1):4085.

[23] Guo Q,Zhao C,Escano L I,et al. Transient dynamics of powder spattering in laser powder bed fusion additive ma- nufacturing process revealed by in-situ high-speed high- energy x-ray imaging[J]. Acta Materialia,2018(151):169- 180.

[24] Leung C L A,Marussi S,Atwood R C,et al. In situ X-ray imaging of defect and molten pool dynamics in laser additive manufacturing[J]. Nature Communications,2018,9(1):1355.

[25] Matthews M J,Guss G,Khairallah S A,et al. Denudation of metal powder layers in laser powder bed fusion proce- sses[J]. Acta Materialia,2016(114):33-42.

[26] 張瑞華,樊丁,片山圣二. 深熔激光焊接熔池溫度場的數 值模擬[J]. 機械工程材料,2007(2):71-74.

[27] 張瑞華,尹燕,樊丁,等. A-TIG焊熔池流體流動形態的 測試[J]. 電焊機,2008,38(12):41-44.

[28] Zhao C,Fezzaa K,Cunningham R W,et al. Real-time mo- nitoring of laser powder bed fusion process using high- speed X-ray imaging and diffraction[J]. Scientific Reports, 2017,7(1):3602.