不銹鋼軌道客車側墻激光焊接與電阻點焊數值模擬對比研究

王春生 王文權 王洪瀟 徐國成

摘要:針對激光焊接工藝和電阻點焊工藝在不銹鋼軌道客車側墻組上的應用進行了數值模擬對比分析。分別測試SUS301L不銹鋼薄板激光焊接和電阻點焊搭接的側墻結構件的拉剪強度。結果表明,對于相同長度的接頭,激光焊接接頭的力學性能比電阻點焊接頭更好。在施加相同載荷條件下,對兩種焊接接頭的應力和應變進行了數值模擬研究。結果表明,應力集中現象和最高應力水平均出現在電阻點焊接頭中,理論分析和實驗結果都證明激光焊接的軌道客車側墻受力更均勻、變形更小、外觀質量更好。

關鍵詞:激光焊接;電阻點焊;不銹鋼軌道客車;側墻組成;有限元數值模擬

中圖分類號:TG44 文獻標志碼:A 文章編號:1001-2303(2020)07-0109-05

DOI:10.7512/j.issn.1001-2303.2020.07.17

0 前言

隨著高速軌道客車的快速發展,越來越多的不銹鋼軌道客車投入運營。與碳鋼和鋁合金材質的車輛相比,不銹鋼軌道客車具有整車質量輕、耐腐蝕、外觀美觀和使用維護成本低的特點[1-4]。傳統上,軌道客車部件連接和側墻組對焊接中大量采用電阻點焊,一般會導致軌道客車側墻的變形、密封性不佳,并且密集分布的焊點也導致車身存在美觀性差等缺點。近年來,國外采用激光焊接進行不銹鋼軌道客車側墻的焊接,很好地解決了上述問題。例如,日本川崎公司很早就采用激光部分熔透焊接不銹鋼軌道客車側墻。我國軌道客車制造企業對此開展了大量的實驗研究工作,并取得了較大進展,但相關文獻報道卻很少[5-9]。

基于此文中針對不銹鋼薄板的電阻點焊接頭和激光焊接接頭在相同外加載荷條件下進行了測試和有限元數值模擬比較[10-11],以找出兩種焊接工藝在不銹鋼軌道客車側墻組對焊接上的優缺點,為生產實際中采用激光焊接代替電阻點焊焊接不銹鋼軌道客車側墻提供理論依據和實驗數據支撐,以便為客戶提供更高質量的產品。目前激光焊技術已經在美國波士頓地鐵項目中批量化生產使用。

1 試驗方法

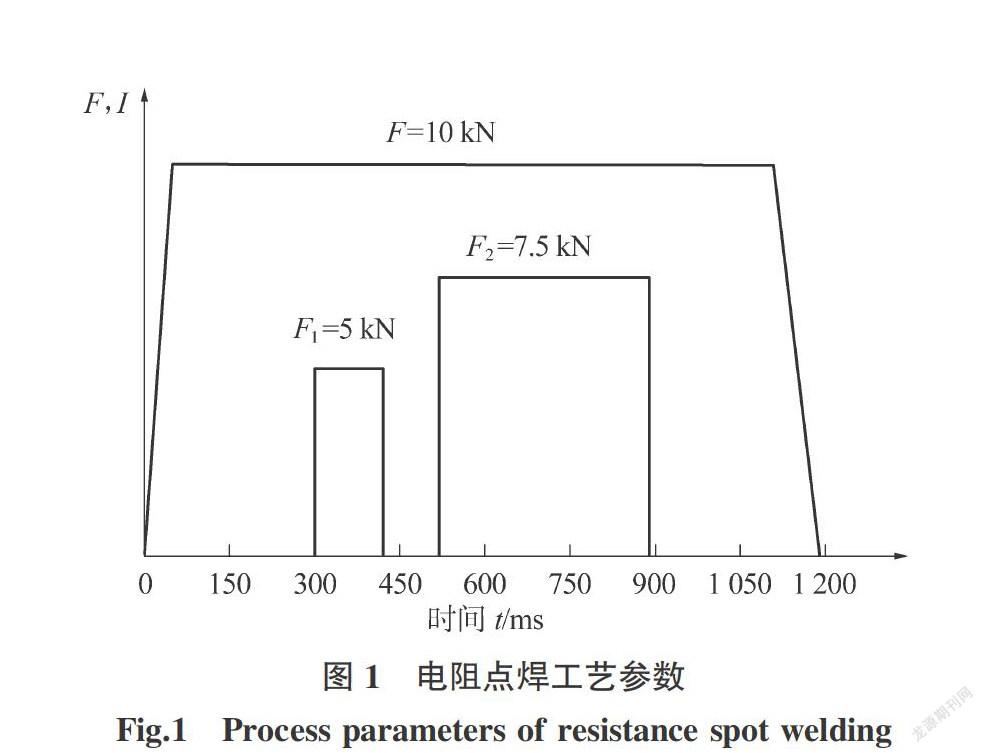

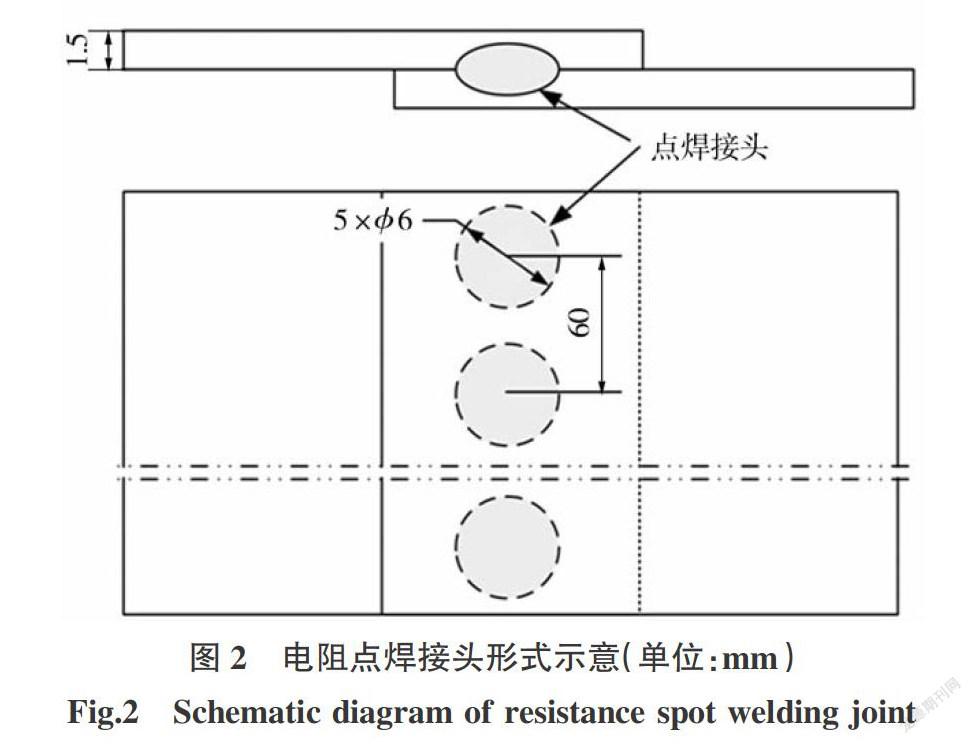

選用NASTOA公司生產的中頻逆變式直流點焊機在厚度1.5 mm的不銹鋼薄板上進行電阻點焊,其工藝參數如圖1所示。焊點數量5個,焊點之間間隔60 mm,電阻點焊接頭結構示意如圖2所示。

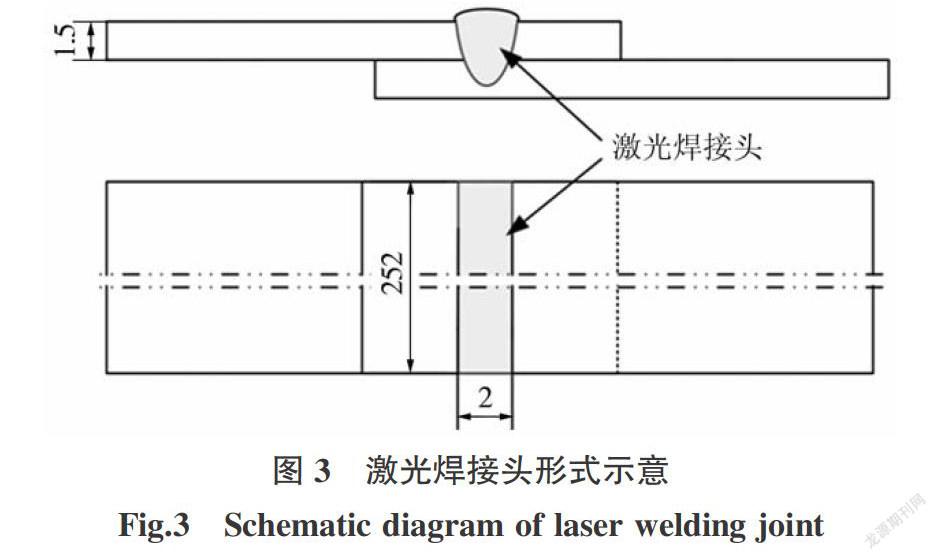

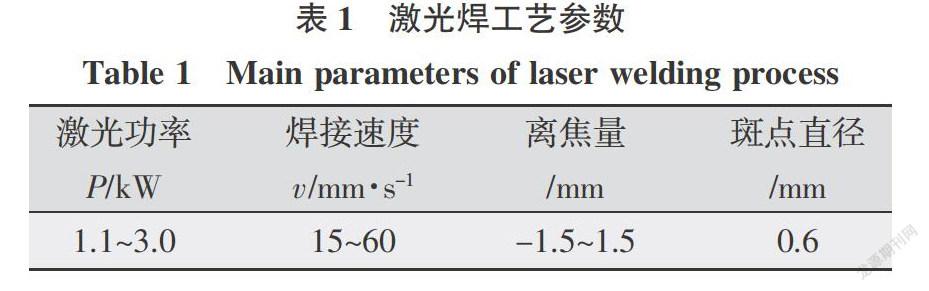

激光焊設備選用ESAB公司生產的Nd:YAG盤式固體激光器,工藝參數如表1所示,選取的激光焊縫長度252 mm,其接頭形式示意如圖3所示。

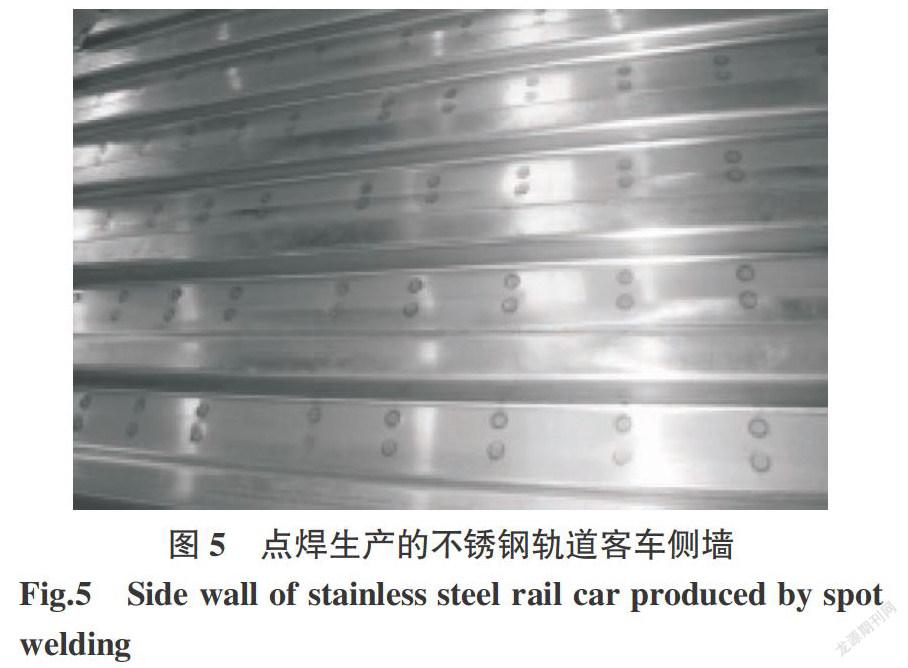

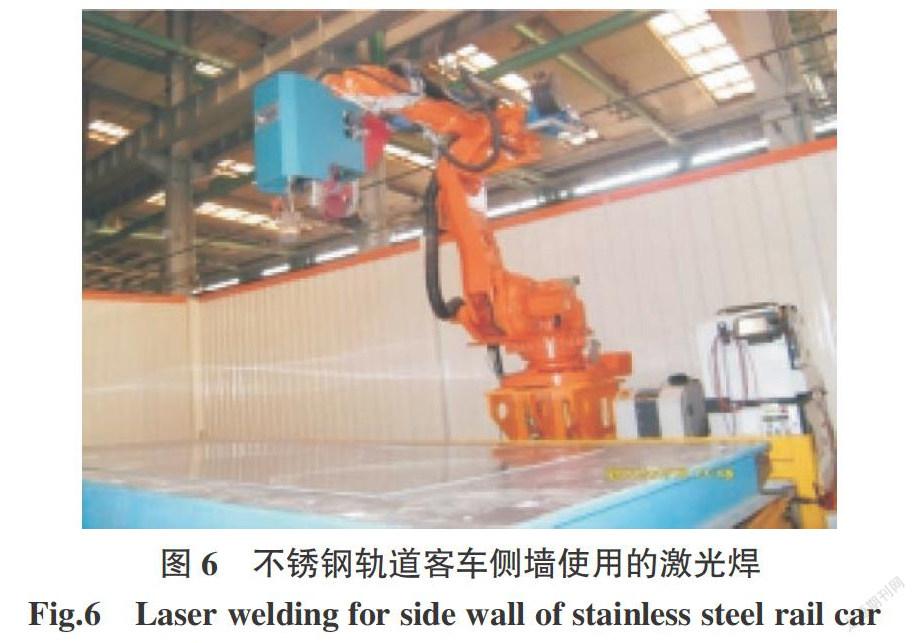

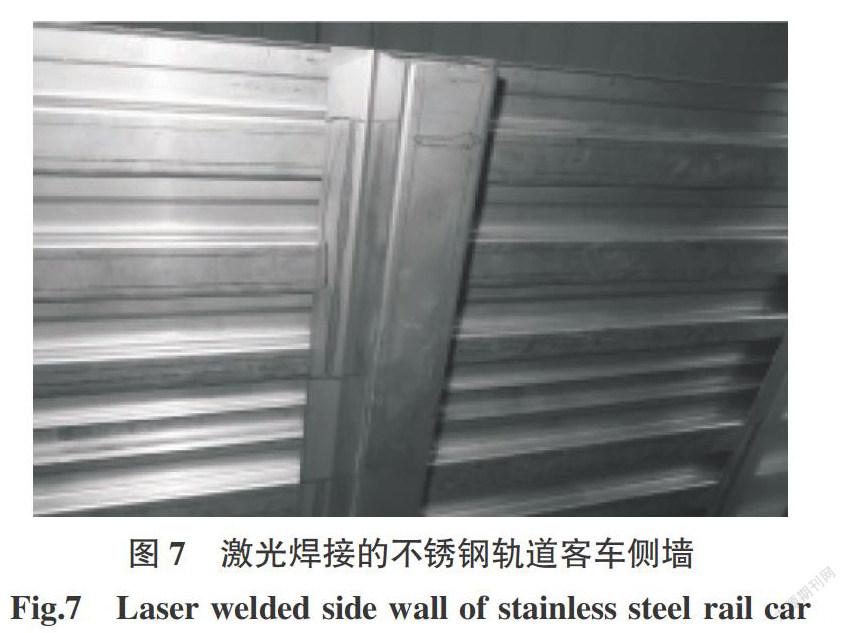

用于生產不銹鋼軌道客車側墻的電阻點焊裝置以及基于點焊工藝的側墻外板的形貌如圖4、圖5所示。用于生產不銹鋼軌道客車側墻的激光焊裝置以及基于激光焊工藝的側墻外板的形貌如圖6、圖7所示。對比圖5和圖7可知,激光焊接的軌道客車側墻具有更好的外觀和更小的累積變形。

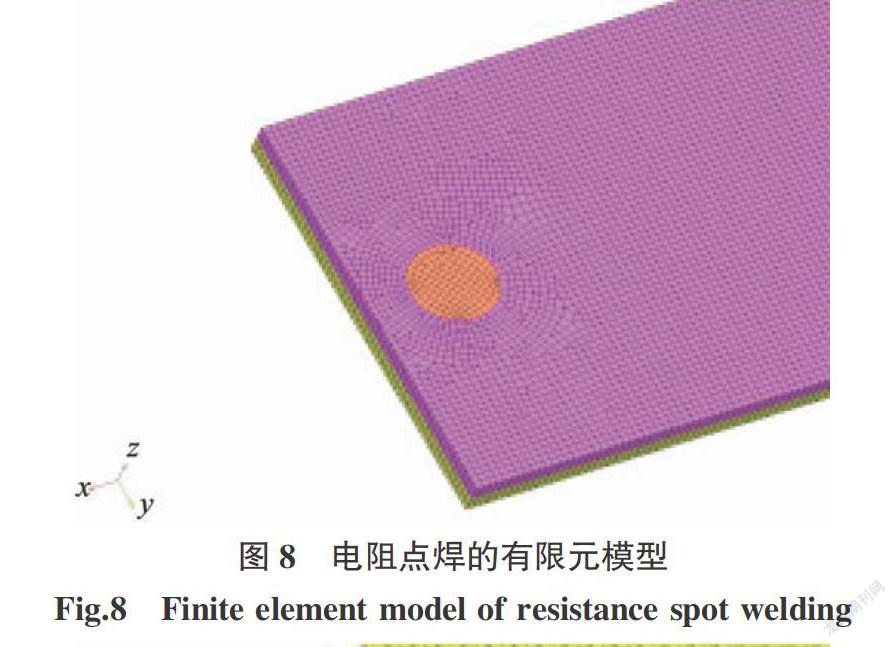

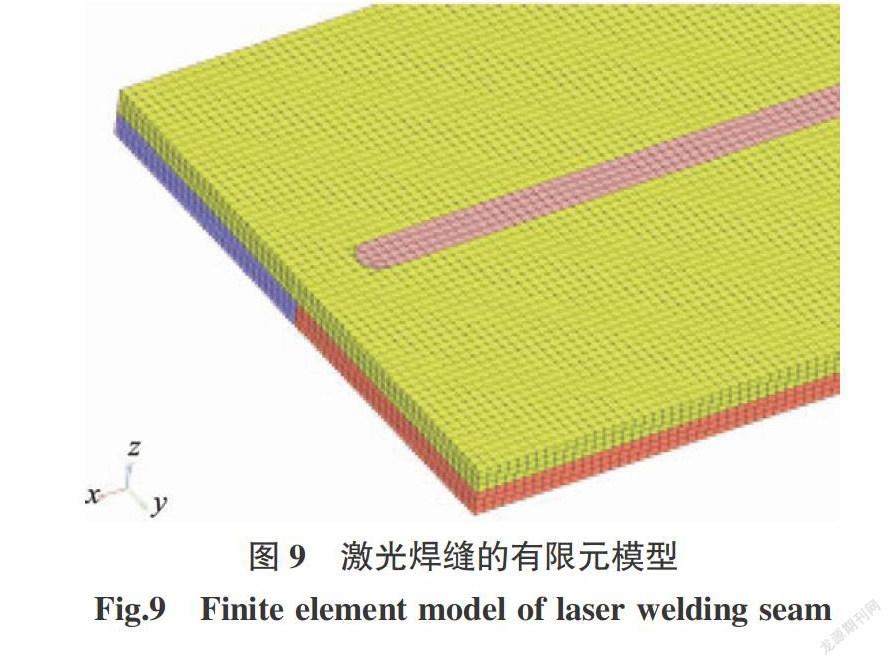

采用數值模擬方法對比研究1.5 mm的不銹鋼薄板SUS301L搭接的電阻點焊接頭和激光焊接接頭。在此假定電阻點焊的焊點輪廓為規則的圓形,直徑6 mm;激光焊縫為直線形狀,寬度2 mm,且板材兩側為完全對稱分布。考慮到應力集中現象并不嚴重,在模擬過程中采用標準的網格劃分方式,計算可得,節點數量為488 646個,小立方單元體數量為364 026個,且假定其均為剛性,邊長0.5 mm。電阻點焊接頭和激光焊接接頭的應力和應變在施加相同外部載荷條件下進行計算。在x、y和z方向上的載荷分別設定為Fx=7 000 N,Fy=5 000 N和 Fz=600 N,然后根據模擬結果對電阻點焊工藝和激光焊接工藝在不銹鋼軌道客車側墻上應用的優缺點做出綜合分析、比較。

2 結果及討論

2.1 電阻點焊與激光焊接頭數值模型的建立

不銹鋼薄板電阻點焊有限元模型如圖8所示,激光焊接接頭的有限元模型如圖9所示。根據上文的假設,電阻點焊的焊點直徑為6 mm,激光焊縫寬度為2 mm,有限元模擬與實際情況一致。

由圖8、圖9可知,坐標系約定如下:z軸與試樣表面垂直,x軸平行于焊接方向,y軸與焊縫方向垂直。

2.2 電阻點焊和激光焊接接頭的有限元分析

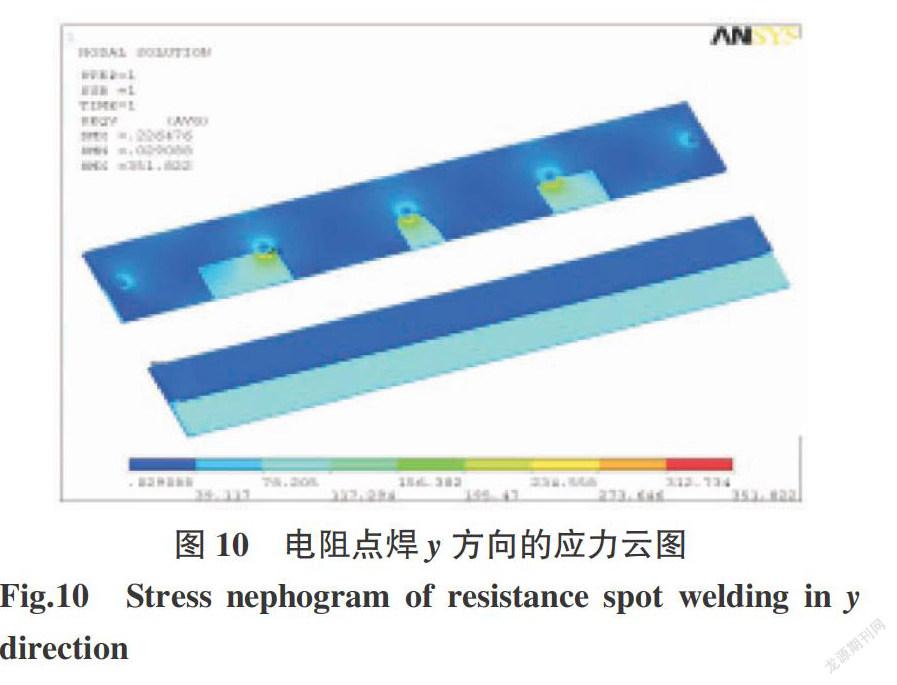

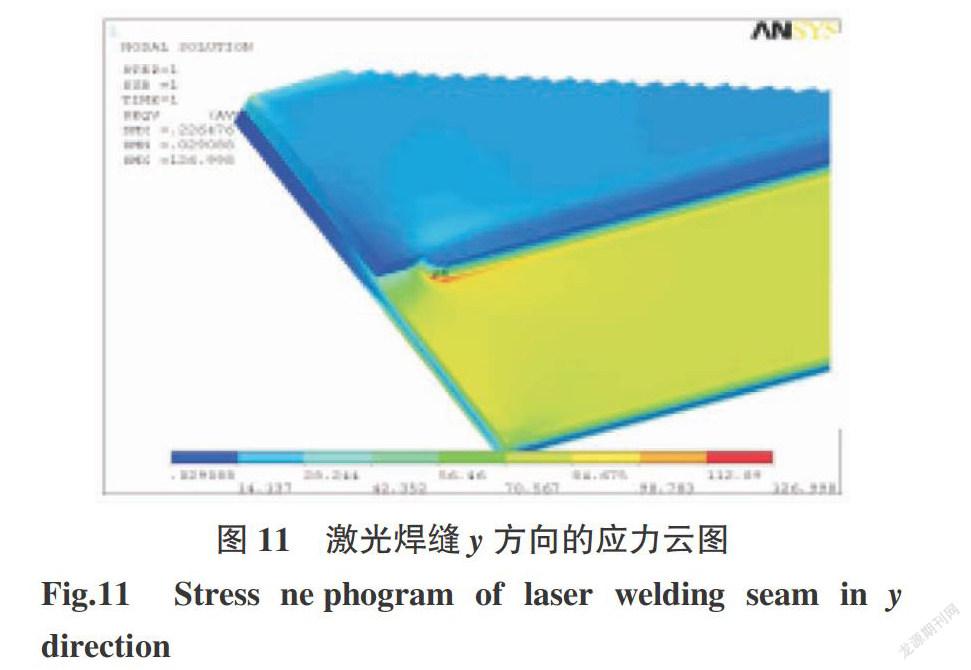

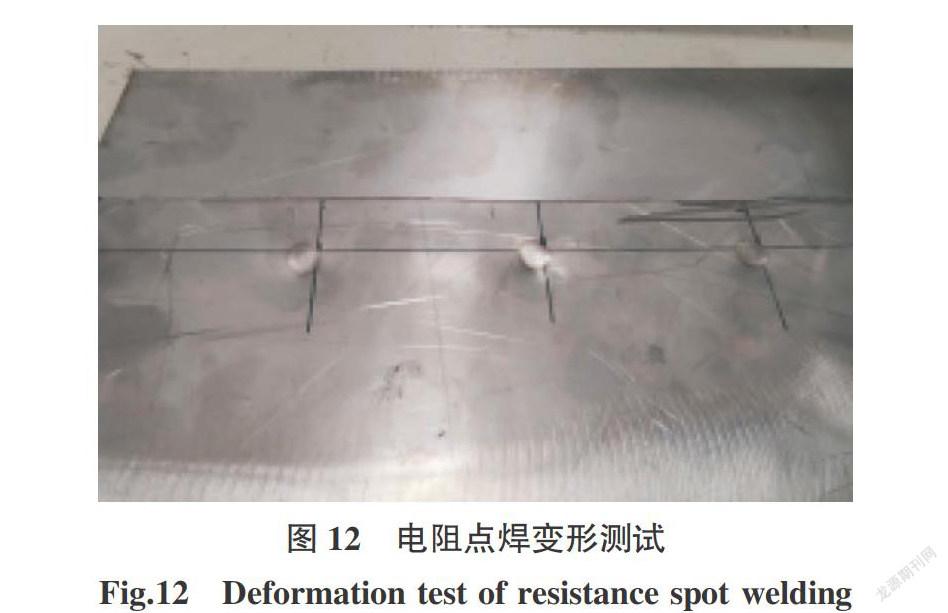

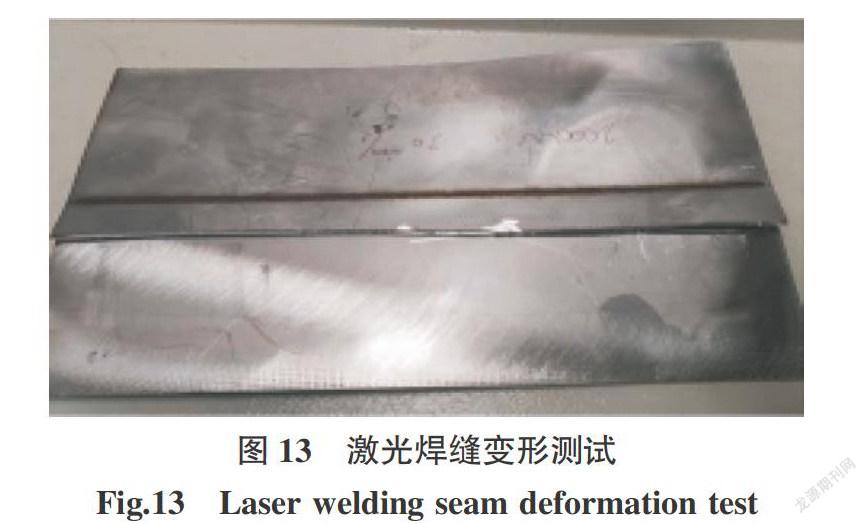

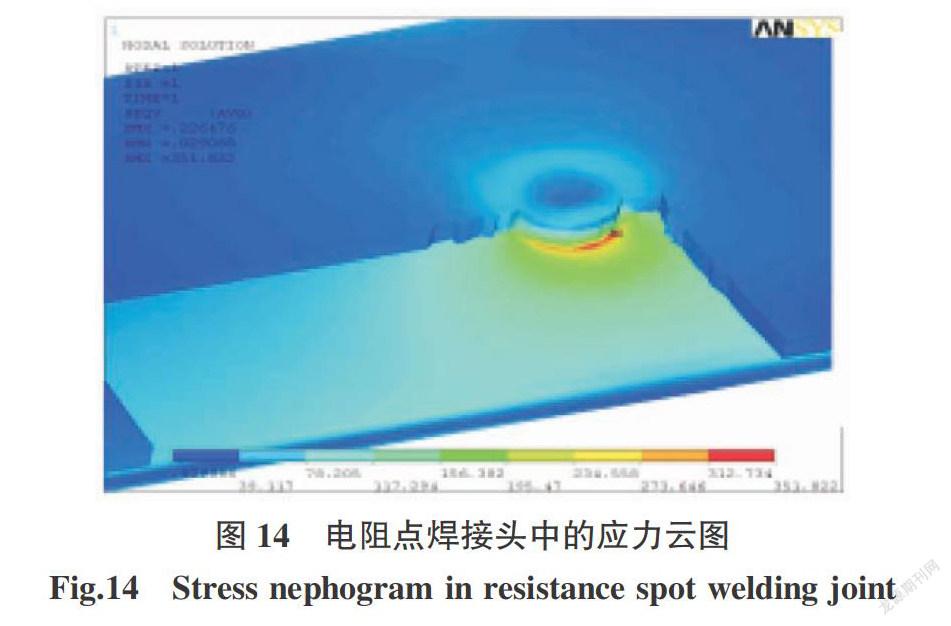

有限元模擬中,當y軸施加的載荷為 Fy=5 000 N時,電阻點焊和激光焊接頭的應力云圖如圖10和圖11所示。由圖10可知,應力集中現象總是出現在點焊的焊點位置。由圖12可知,激光焊縫中的應力分布比較均勻一致,僅在焊縫起始位置和結束位置出現低水平的應力集中。在y軸施加的載荷Fy=5 000 N時,電阻點焊試樣焊點的變形狀態如圖12所示,與模擬結果一致,焊點邊緣出現應力集中,變形量最大。在y軸施加的載荷為Fy=5 000 N時,激光焊焊縫的變形狀態如圖13所示,實際測試結果與模擬結果一致,在焊縫的起弧及收弧處焊縫變形量最大。

根據有限元模擬分析可知,應力集中總是存在于電阻點焊的焊點位置,如圖14所示。在相同外部載荷條件下,激光焊縫內部的最高應力水平為126.998 MPa,而電阻點焊焊點最高應力水平為351.822 MPa。可見在相同載荷下,激光焊縫承受的最高應力水平遠遠低于電阻點焊的焊點所承受的。需要說明的是,激光焊縫和電阻點焊接頭承受的最高應力均低于不銹鋼的強度極限值(約為550 MPa)。可以預測的結果是,當在x軸方向施加載荷Fx=7 000 N時,與在y軸方向的模擬過程和結果相類似。不過x軸方向的最大應力SMX=282.793 MPa和最大位移DMX=0.055 824 mm,而在y軸方向SMX=351.822 MPa 和 DMX=0.226 476 mm。

根據對比分析,一方面激光焊接接頭的應力集中程度低于電阻點焊接頭;另一方面,x軸方向的最大應力和最大位移遠低于y軸方向,盡管在x軸方向施加的載荷要遠高于在y軸方向施加的載荷。由此可見,焊接接頭在x軸方向的負載承受能力高于在y軸方向。z軸方向的有限元模擬結果與在y軸方向類似。因此,對于不銹鋼軌道客車側墻,激光焊接要優于電阻點焊。

需要指出的是,上述的有限元模擬分析并不代表激光焊接的側墻強度一定高于電阻點焊,而是在當前常見的激光焊與點焊工藝設置條件下,激光焊接頭的應力分布更為合理。但是通過更改工藝條件設置,比如改變激光焊接頭的寬度、長度,以及點焊接頭的直徑、焊點間距,都可以有效地改善接頭的承載強度和應力分布情況[12]。然而,由于點焊電流分流作用的限制,相鄰焊點需保持一定的間距。因此,實際應用中激光焊接頭的應力分布情況往往優于點焊接頭。

3 結論

(1)有限元分析結果表明,在不同方向上施加相同載荷時,激光焊縫內的應力集中水平低于電阻點焊接頭,最高應力水平和最大位移也小于電阻點焊接頭。

(2)對于激光焊接接頭,平行于焊縫方向的承載能力高于垂直于焊縫方向的承載能力。

(3)根據有限元分析和物理實驗的結果可知,對于不銹鋼軌道客車側墻,激光焊接比電阻點焊工藝更有優勢,激光焊接獲得的不銹鋼軌道客車側墻在承載情況下應力分布更為均勻,部件累積焊接變形更小,外觀質量更好。

參考文獻:

[1] Wang H X,Wang C S,Shi C Y,et al. The Investigation ofpartial penetration lap laser welding applied on stainlesssteel railway vehicles[J]. Advanced Materials Research,2010(97-101):3832-3835.

[2] Matsuoka S. Recyclability of stainless steel railway vehicles[J]. Proceedings of the Institution of Mechanical Engineers,Part F:Journal of Rail and Rapid Transit,2003,217(4):279-284.

[3] 王洪瀟,史春元,王春生,等. 基于響應面法的不銹鋼車體激光焊接工藝參數優化[J]. 焊接學報,2010,31(10):69-72.

[4] Wen J,Wang C S,Xu G C,et al. Real time monitoringweld quality of resistance spot welding for stainless steel[J]. ISIJ international,2009,49(4):553-556.

[5] Taraf M,Zahaf E H,Oussouaddi O,et al. Numerical anal-ysis for predicting the rolling contact fatigue crack initia-tion in a railway wheel steel[J]. Tribology International,2010,43(3):585-593.

[6] Tomioka T,Takigami T,Suzuki Y. Numerical analysis ofthree-dimensional flexural vibration of railway vehicle carbody[J]. Vehicle System Dynamics,2006,44(1):272-285.

[7] 梁行,闞盈,姜云祿,等. 不銹鋼薄板激光搭接焊接頭的力學性能[J]. 中國激光,2018,45(6):42-49.

[8] Xu S,Deng X. An evaluation of simplified finite elementmodels for spot-welded joints[J]. Finite Elements in Ana-lysis and Design,2004,40(9):1175-1194.

[9] 劉恩澤,姚成武,謝雨凌,等. 非熔透激光搭接焊SUS304奧氏體不銹鋼無焊縫側變形機理[J]. 中國激光,2019(4):49-57.

[10] Palmonella M,Friswell M I,Mottershead J E,et al. Guid-elines for the implementation of the CWELD and ACM2spot weld models in structural dynamics[J]. Finite elementsin analysis and design,2004,41(2):193-210.

[11] Palmonella M,Friswell M I,Mottershead J E,et al. Finiteelement models of spot welds in structural dynamics:reviewand updating[J]. Computers & structures,2005,83(8):648-661.

[12] 顧春影,陳根余,梅麗芳,等. 車身零部件的激光搭接焊與電阻點焊對比分析[J]. 熱加工工藝,2011,40(17):136-138.