焊接參數對不等厚鈦合金角接結構激光誘導電弧焊接成形的影響

2020-09-10 07:22:44呂曉輝徐信坤高健王紅陽劉黎明

電焊機

2020年7期

呂曉輝 徐信坤 高健 王紅陽 劉黎明

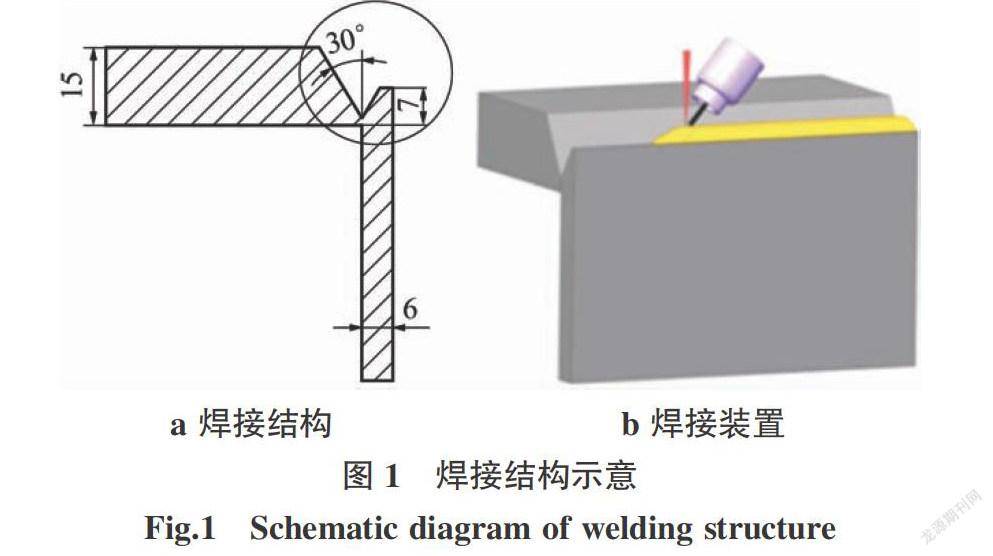

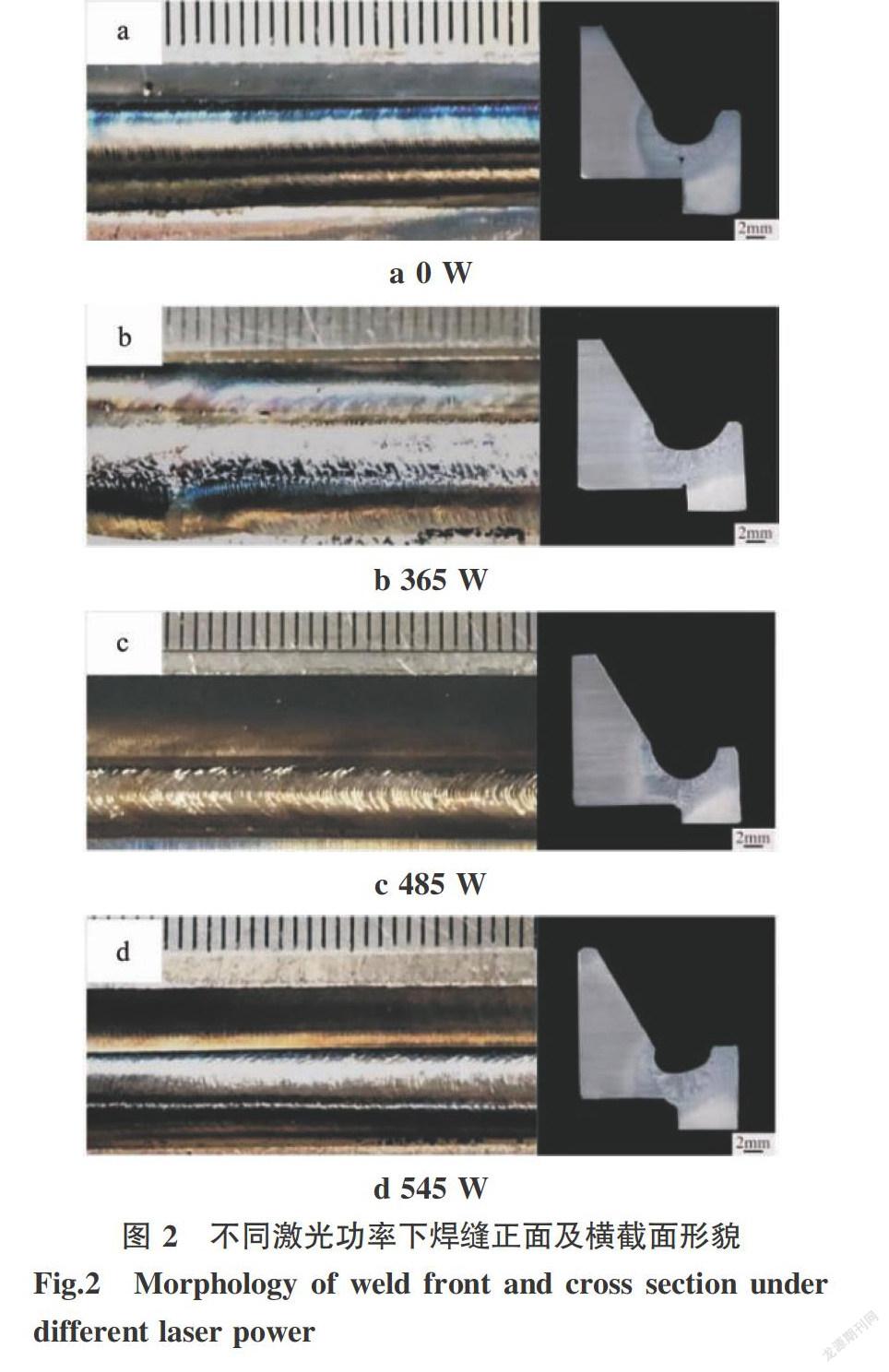

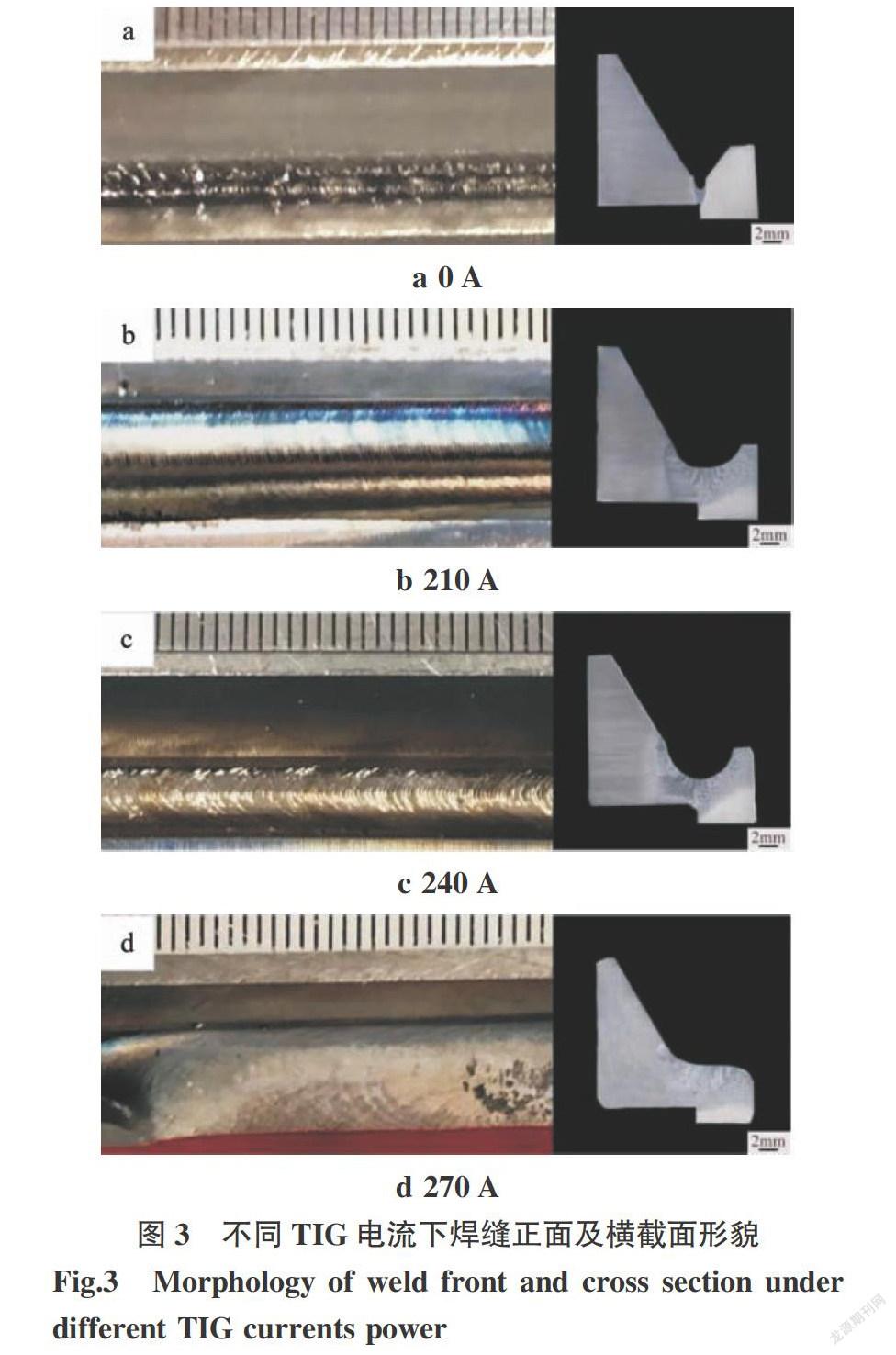

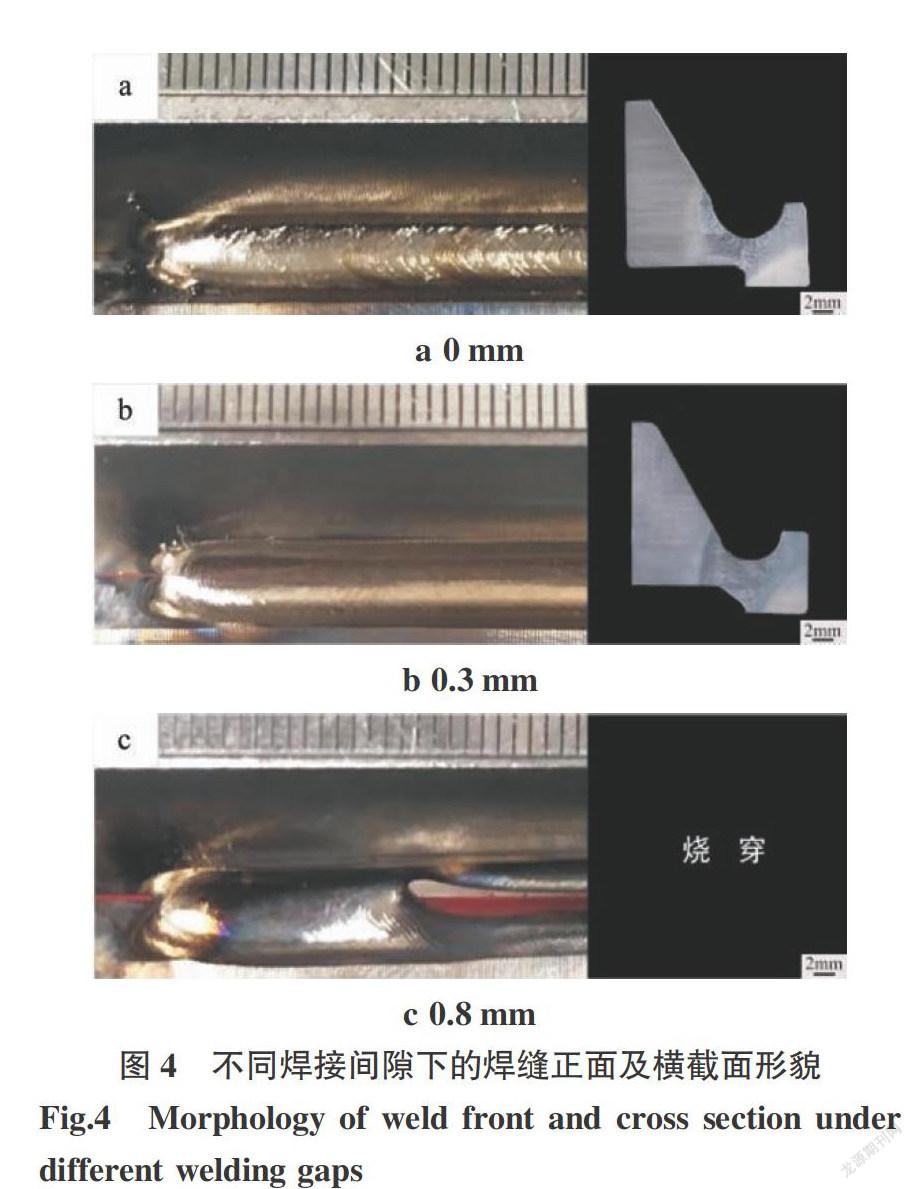

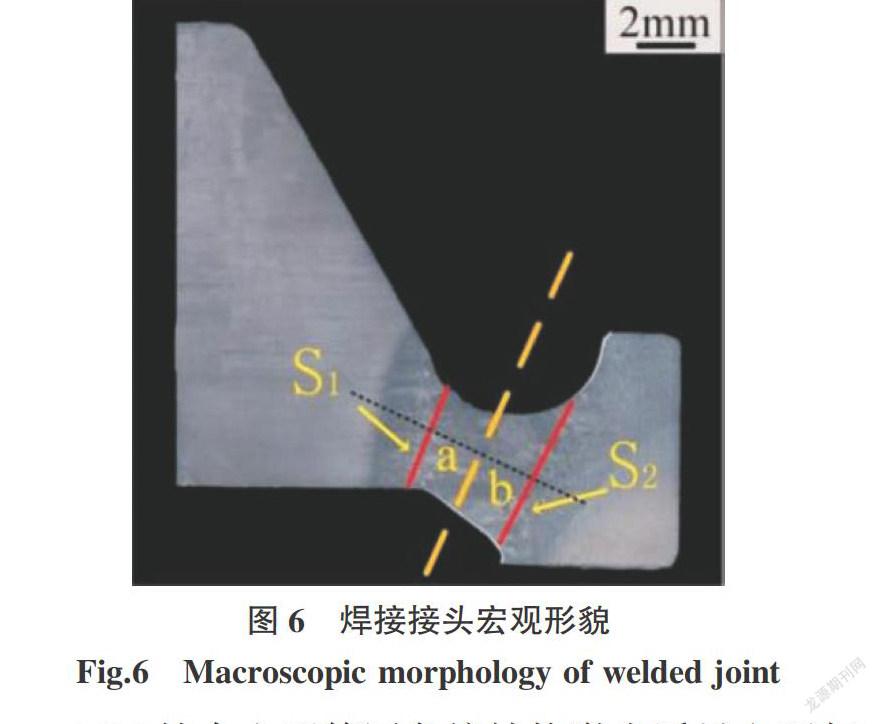

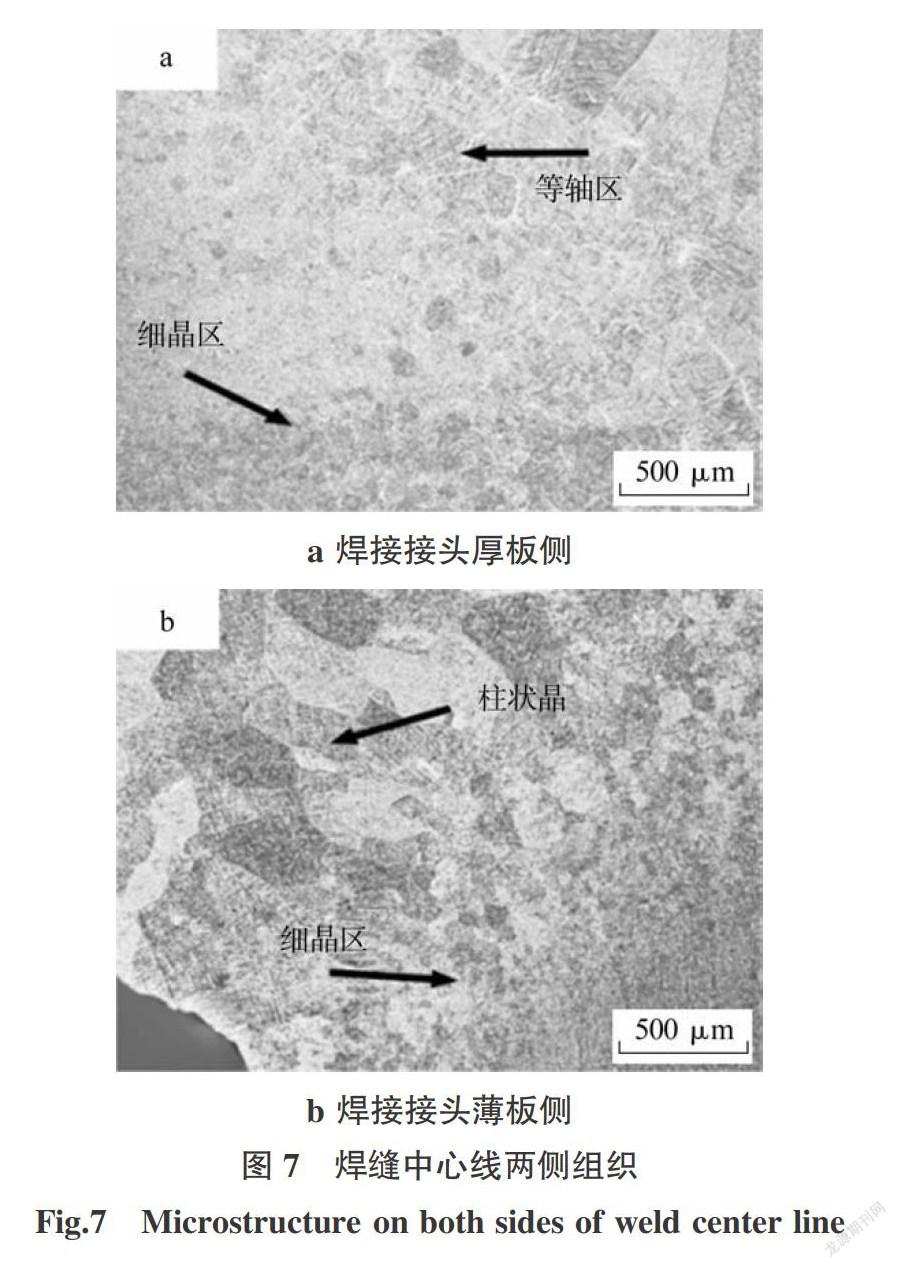

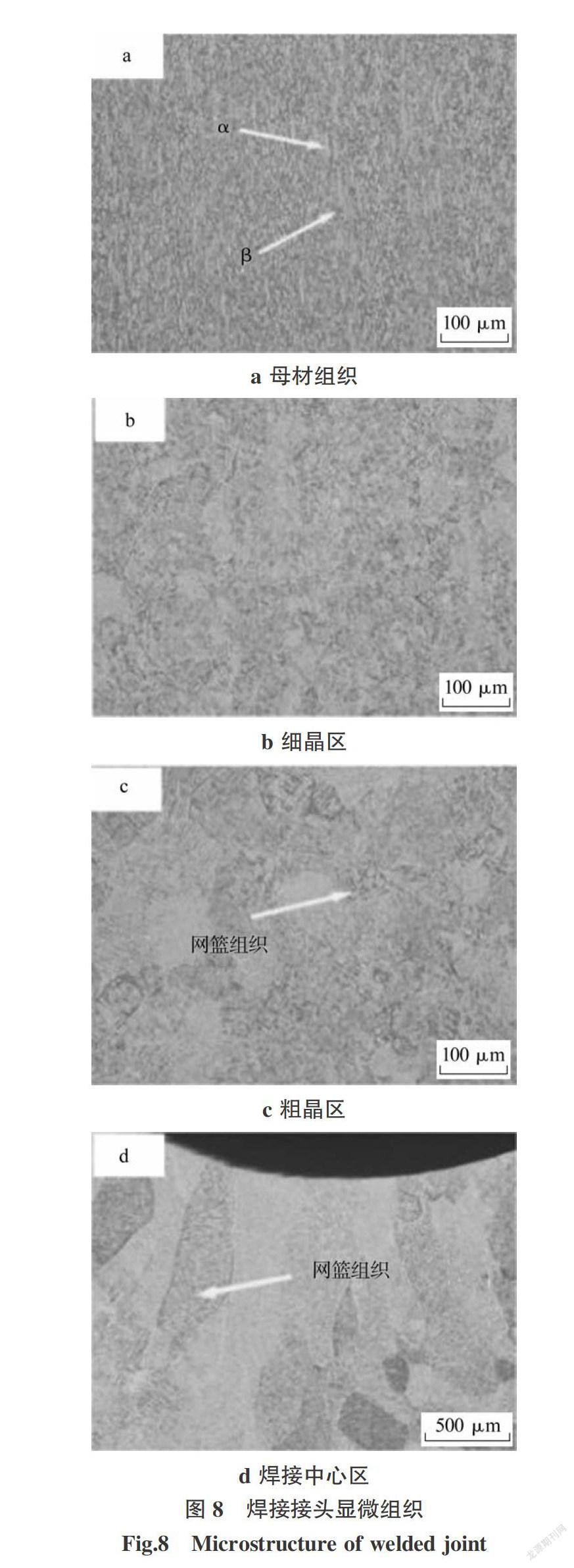

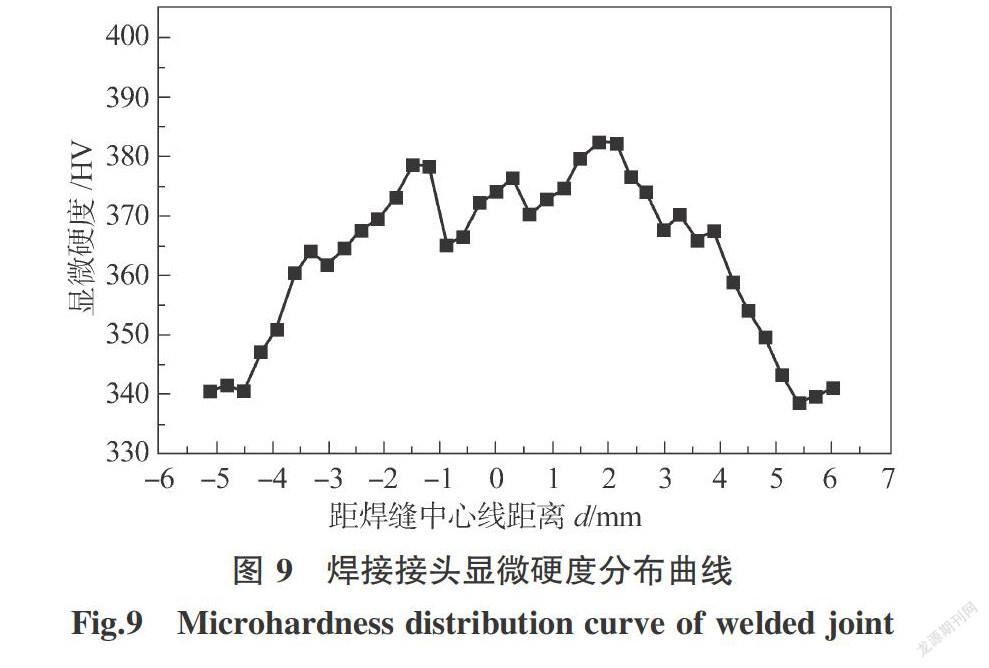

摘要:采用低功率激光誘導TIG電弧焊接技術,對15 mm和6 mm厚TC4鈦合金板的角接結構焊接工藝進行研究。分析了焊接參數對不等厚板角接結構焊縫成形、焊接接頭典型組織特征和顯微硬度分布的影響機理。試驗結果表明:在激光功率485 W、TIG電弧電流240 A、預留間隙0.3 mm時可獲得最佳成形焊接接頭;激光與電弧的匹配增大了焊接參數選擇范圍,可增強面對特殊結構的焊接適應性。鈦合金不等厚板角接結構焊后接頭呈非對稱狀,兩側組織存在差異,薄板側晶粒長大明顯,出現柱狀晶區,TC4雙相鈦合金焊后組織中出現的網籃組織能提升焊縫強度。

關鍵詞:不等厚;角接結構;焊接適應性;TC4雙相鈦合金;網籃組織

中圖分類號:TG457 文獻標志碼:A 文章編號:1001-2303(2020)07-0018-05

DOI:10.7512/j.issn.1001-2303.2020.07.03

0 前言

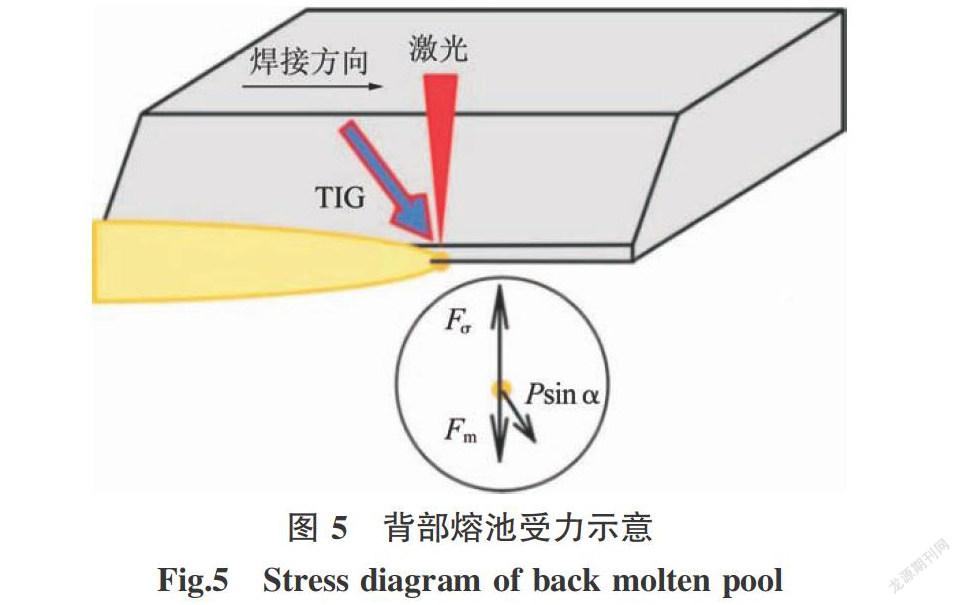

鈦合金具有比強度高、耐腐蝕性好、焊接性好等優點,已被廣泛應用于航空航天、船舶工業、生物醫學等相關領域[1-2]。鈦合金具有熱導率小的特點,在焊接時熔池冷卻速度較慢,熔池持續受電弧熱源作用逐漸增大,當熔池自重大于底部熔池所受支持力閾值時,會造成失穩形成連續缺陷,所受吸附力和表面張力時會導致熔池塌陷。因此,鈦合金焊接需要在保證熔透的基礎上,盡可能減小熔池體積,應選用能量密度高且熱輸入小的焊接方法[3]。

王敏等人[4]針對薄壁鈦合金T-型結構單面焊實現背面雙側成形的難題,提出了氬弧(TIG)、激光-TIG復合焊的新方法,通過工藝試驗、數值模擬等方法研究了單面焊背面雙側成形特點和實現條件。……

登錄APP查看全文