論干電池行業中的視覺系統的重要性

摘要:隨著科技的發展,制造業從最開始的純手工,到后來采用半自動、全自動設備。由于生產速度和質量要求的不斷提高,人在生產過程的作用日趨減小,越來越多的崗位趨于自動化、智能化,各類控制器、傳感器等電子設備發揮的作用越來越大。

對于全自動高速干電池生產線來說,視覺系統就像人的大腦一樣,通過圖像的采集、圖像的處理、數據的分析來判斷所檢測的產品質量;經過判斷輸出,給可編程控制器發送信號,以采取必要的產品篩選措施,最終把控質量,提升品質,這對于一個制造型企業來說是至關重要的。

關鍵詞:視覺;圖像;特征;顏色

引言:R20干電池作為一種常見的日常消費品,它的生產線逐步向著更加自動化、更加高速化的方向發展,封口處密封膠的涂抹質量會直接影響它的產品質量,干電池的漏液現象是嚴重質量問題之一,人工目視是傳統的檢測方法。

目前,我公司R20干電池生產線的生產速度已經從250只/分鐘,升級至高達420只/分鐘,人工的目視己經無法滿足高生產效率的檢測要求。由此可見,研究干電池生產線上的全自動視覺檢測技術具有重要意義。

便于更好地把控干電池質量,筆者采用了產品是松下PV200 TC2,ImageChecker 圖像檢測設備,來輔助筆者檢測它的涂膠質量。

視覺系統在干電池行業的作用非常巨大。自動視覺檢測系統對干電池封口膠檢測,使用CMOS圖像傳感器獲得的圖像干電池密封膠區域,利用數字圖像處理技術來獲得圖像特征,并提取圖像特征的內在和外在膠體邊緣,從而實現缺陷識別和膠涂層質量評價。

在干電池圖像的采集和傳輸,由于光源亮度的變化或照射不均勻,隨機電磁和其他人為因素干擾CMOS攝像機模擬轉換所產生的量化噪聲的圖像信息,圖像獲取系統將不可避免地受到內部和外部的干擾。這樣會影響拍攝圖像質量,干擾圖形數據分析。因此,相關的灰度處理、顏色提取和特征抽出方法是實現干電池密封膠視覺檢測的關鍵。

廣泛應用于國內外干電池生產中的一種環保、安全的電池密封工藝是封口膠密封。采用的密封膠是一種特殊配方的膠粘劑,具有在室溫下不易凝結、不易固化等特點。

當干電池出現斷線、缺口、鍍層薄等質量缺陷時,就會產生密封不良。電池內部的電解液容易從閉合的電池中流出,導致兩個重要的質量問題,泄漏和慢性短路。對于這兩個電池的隱性質量缺陷問題。常規檢測儀器和檢測方法難以在產品出貨前進行檢測。在質量事故發生的過程中,經常給電池制造商、經銷商、終端存儲或用戶使用和消費者帶來經濟損失,其中可能導致大量產品報廢的連鎖反應使電池泄漏在運輸或儲存,造成污染和腐蝕電氣設備。

一、前期準備工作

筆者采用的是松下PV200產品,來實現R20干電池封口膠涂抹質量的自動檢測,檢測的對象是R20干電池的碳棒黑膠和鋅筒外壁上的紅膠。運用CMOS攝像機、compytar工業鏡頭及大LED光源組成視覺檢測系統,對于R20干電池封口區域的涂膠圖像特征進行了分析判斷。其中,CMOS相機采用 ANPVC5030,像素數為30萬,像素大小為6.0X6.0μm,鏡頭采用compytar 25mm工業鏡頭,視場為36mmx24mm。實驗獲得干電池中心碳棒周邊涂膠質量的典型缺陷。

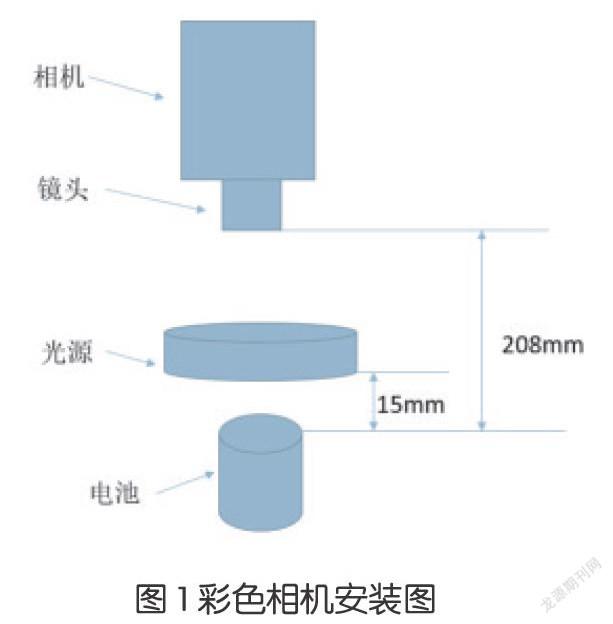

前期的按工作如圖1所示安裝。

從LED光源、攝像機的選擇到安裝,以及圖像采集后的參數設置,最后的信號輸出并進行的剔除,這其中有碰到一個難點。

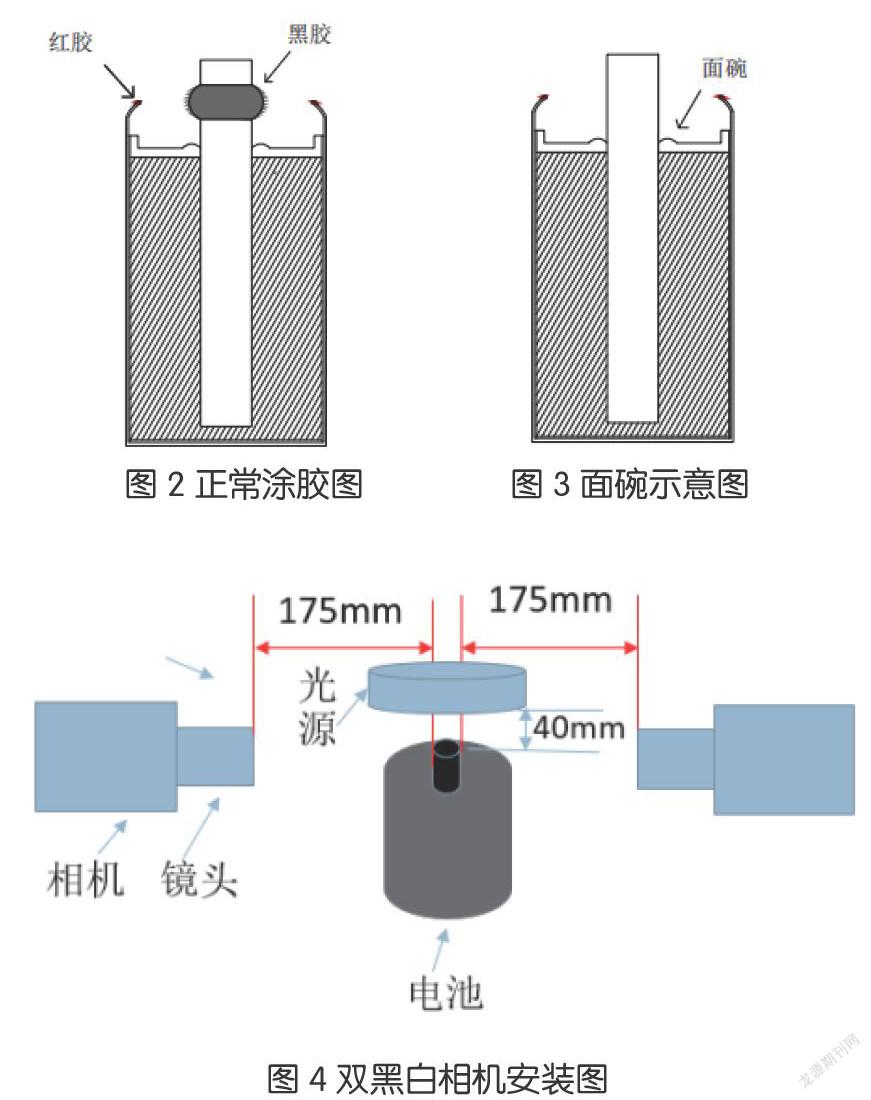

檢測時,正常涂膠的電池如圖2所示。

但是,當彩色攝像機是正上方往下拍攝電池頂部,鋅筒外壁口的紅膠通過顏色抽出還是比較好處理的。如圖3所示,碳棒外沿由于采購來的干電池碳粉上的隔離塑料面碗在沖壓模具工藝的缺陷,中心插碳棒的內孔邊緣,存在一定幅度的半圓環形狀,俯視是一個圓環形狀,然后在碳棒無膠水的情況下,攝像機采集到的畫面是中心碳棒邊緣有一個圓環,從而影響了圖像處理的結果;當在少膠的情況下,這個圓環又起到了不足膠水該有的圓環形狀,亦影響圖像處理結果。盡管采取了灰度預處理或者遮罩的追加等各種措施,誤剔比較頻繁,不能達到預期效果。

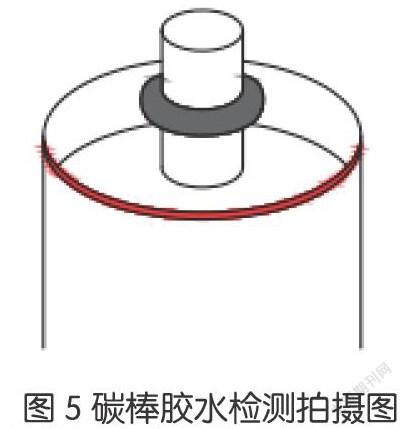

后來的研究出的方案是:側面拍攝法。如圖4、5所示:

從原本的上方檢測碳棒膠水,添加一組相機進行側面拍攝檢測,并保留原本的攝像機用于檢測鋅筒外壁口紅膠。然而側面拍攝,單相機不管擺放的角度怎么樣都無法360度全方位的拍攝碳棒膠水,所以采用雙黑白攝像機兩側拍攝,以達到拍攝效果。

二、檢測過程

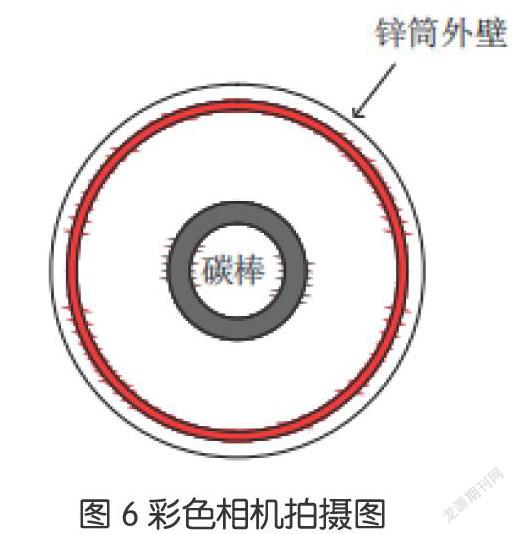

(一)鋅筒外壁口的紅膠檢測:正上方往下拍攝,拍攝如圖6所示:

干電池封口膠有一定的透光性,當封口膠涂抹的膠水溫度過高,較低的粘稠度使涂抹量變少,膠體顏色灰度容易受到影響,碳棒黑膠的污染也會使顏色抽出更加難以有效的進行。當鋅筒口少膠、斷膠、無膠時系統出理后進行剔除,所以適當的溫度影響涂膠質量和檢測結果。另外一方面,鋅筒在正極粉入筒后進行收口,如果收口處有凹陷褶皺,膠水也無法涂抹上,也會進行剔除。在檢測鋅筒外壁口膠水的過程中,順帶連鋅筒的收口質量的檢測也包括在內。

(二)碳棒上黑膠的檢測:

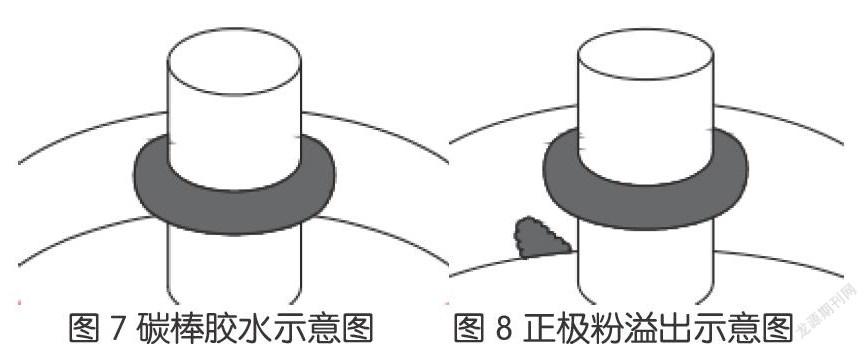

碳棒的膠水檢測是以單位面積內所檢測到的白色像素點數量為依據判斷膠水的涂抹質量。如果當碳棒的缺失或破損,白色像素多余設置的上限時,說明黑膠的涂抹質量不佳,存在少涂、漏涂,這樣就需要進行剔除。

由于每一根碳棒的插入,都會存在一定的誤差,這些偏移會導致檢測的錯誤。所以我采用的方法是位置補正,依靠智能邊緣線來尋找X/Y軸,確定坐標原點。然而當拍攝中,出現不同于圖7的結果時,如圖8所示,當正極粉過潮時,有黑色正極粉溢出塑料復壓面碗,這些黑色正極粉影響了攝像機尋找坐標原點,當坐標系存在誤差時,所檢測的位置也發生了偏移,這時就存在誤檢。所以以這種檢測的方法亦可以檢測前道工序正極粉入筒的質量。

在實際工作中會存在紅膠拉絲的情況,如圖9所示,由于拉絲情況下紅膠纖細,在白色光源的照射下,黑白攝像機拍攝的結果是白色像素線,經處理后判定為黑膠涂抹質量問題,并進行了剔除,這里也存在一個誤檢的情況。解決方法是在檢測工序前安裝一個吹起閥將紅膠的拉絲進行處理。

三、綜合分析

在最后兩組檢測系統配合檢測時,發現光源的干擾十分嚴重,各畫面中都存在反光現象,如果在配置中設置遮罩追加也許能達到預期效果,但是治標不治本,所以后來采用物理隔離的方法,在兩個光源中間安裝隔離擋板,簡單有效的解決了問題。

正常運行中,如果發現的情況是剔除數量過多,那筆者需要考慮的是封口膠涂抹的質量問題,鋅筒的收口質量問題,膠水溫度影響的粘稠度問題,碳棒的質量問題或者是受潮正極粉入筒問題,在一個自動化設備中通過反饋可以發現很多問題,這是一個很好的自動控制原理的變相運用。

在整個過程中,需要安裝LED光源和CMOS攝像機,調節攝像機光圈及焦距,設計電氣布線,配置視覺系統的參數,編寫PLC的程序,以及過程中遇到困難時提出自己的想法解決方案。

當一切有效的進行后,最終筆者達到了一個目標是良品可以剔除,次品必須剔除,消除干擾因素,盡可能的減少良品誤剔的次數,后來統計的結果是剔除率低于千分之一。這樣使產品的質量有了保障,而且整條生產線的工作效率大大提高,實現增產和增收雙贏目標。

四、結論:

綜上所述,視覺檢測在干電池制造過程中的作用舉足輕重。在檢測膠水涂抹質量的過程中,同時可以發現的問題是:

(1)可以篩選出鋅筒缺陷

(2)檢查正極粉入筒質量

(3)反饋膠水溫度情況

(4)反映碳棒的質量

這樣在主要檢測封口膠的情況下,可以反饋前面工序的產品質量,對于生產型的企業來說,質量往往大于一切,關乎生存,論干電池行業中的視覺系統的重要性不言而喻。

參考文獻:

[1] 李樹杰,中國機器視覺的發展趨勢[J],赤峰學院學報(自然科學版),2010年 01期.

[2] 陶思理,干電池封膠質量視覺檢測系統研究[D],華南理工大學,2011年.

[3] 張娜,圖像增強技術的研究[J],計算機仿真,2007年01期.

[4] 何濤,淺談機器視覺的原理及應用[J],技術與市場,2011年05期.

[5] 張舞杰、李迪、葉峰、李方,一種基于視覺的干電池檢測方法[J],機床與液壓, 2011年13期.

作者簡介:

薛佳偉(1990-),男,漢族,浙江嘉興人,本科,單位:嘉興得高電源科技有限公司,研究方向:電氣工程。