車身鋁板電阻點焊技術發展趨勢與分析

鐘麗慧 韓立軍 郭院波

摘要:介紹了鋁點焊焊接技術的特殊性,設備的結構及特點,汽車車身對鋁點焊技術在介質、材料、生產夾具及相關附屬設備等方面的要求。通過對焊接設備電極極性、電源頻率,電極帽端面形狀和材料、焊接控制模式和焊接參數等進行分析測試,得出鋁點焊質量的關鍵影響因素。確定了改善鋁合金點焊質量、延長電極帽使用壽命的改進方向和思路,為汽車行業技術的發展提供經驗與借鑒。

關鍵詞:鋁合金點焊;AMF壓力控制模式;焊接參數;熔核;裂紋

0 前言

隨著汽車輕量化、新能源汽車的涌入,越來越多的輕質材料被應用到汽車生產中,如鋁合金、鎂合金、碳纖維等。鎂合金、碳纖維的材料成本過高,工藝不夠成熟,性能優良、工藝成熟和資源豐富的鋁合金成為了關注焦點。針對鋁合金材料的連接,在生產中相繼涌現了SPR、Clinch、FDS等鋼鋁、鋁鋁連接的工藝方法。而相對于鉚接,鋁合金點焊由于成本低、強度高、結構設計簡化、設備通用性高和生產集成性好等優點,成為國內外汽車行業關注的焦點。但是受到鋁合金材料性能影響,鋁點焊容易產生裂紋、氣孔等缺陷,這限制了該工藝在承受動載荷場景的應用。隨著技術發展的不斷成熟,鋁點焊技術越來越廣泛地應用到車身的設計和生產中。

1 鋁合金點焊技術應用現狀

目前的汽車生產企業,如AUDI、寶馬、特斯拉等都相繼應用了鋁點焊技術,尤其是在新能源汽車的電池殼體生產上。由于鋁板在材料焊接性上不同于鋼板,該技術對設備、生產環境等提出了較高的要求,各企業采用的設備形式和工藝手段也有所不同。

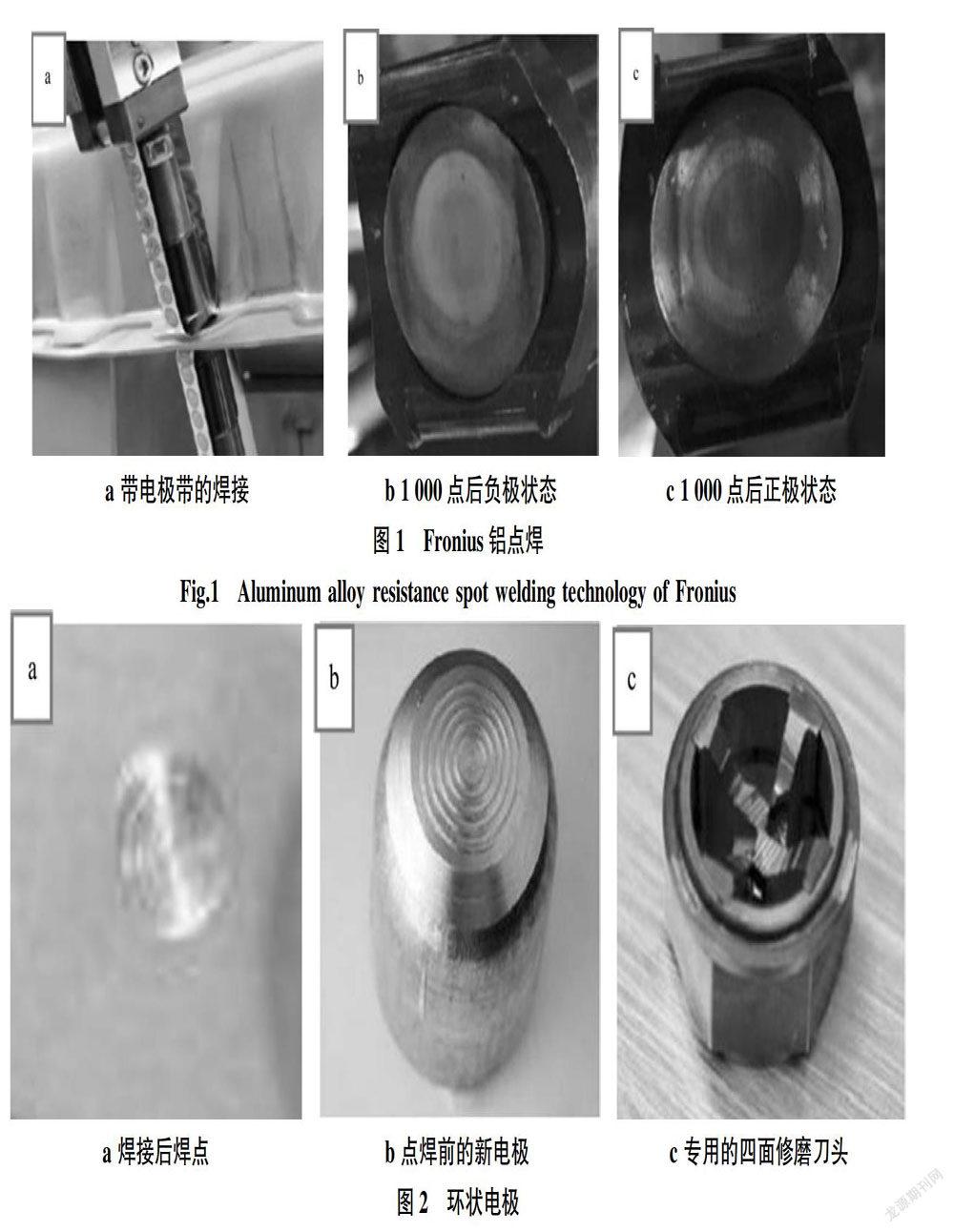

特斯拉采用Fronius公司帶有電極帶的焊鉗。通過移動的電極帶增大焊接電阻,有效保證了焊接熱量,有利于焊點的形成。Fronius鋁點焊設備的應用如圖1所示,該方式很好地保證了焊接電極的表面狀態和接頭質量,焊點質量好,電極壽命長。但涉及到焊接電極帶的耗材成本,同時由于焊鉗鉗體上增加了電極帶的驅動系統,設備結構相對復雜,對于一些點定夾緊裝置復雜的工位,焊槍的通過性會有一定限制。

凱迪拉克CT6生產線上采用通用專利技術對焊接電極表面進行環狀紋路處理,以保證鋁合金表面氧化膜的破碎,順利進入焊接階段,提升焊點的焊接次數和質量。電極紋路處理可以提升單次修磨后的焊接點數。但焊接后會存在焊點印記,并不適合車身覆蓋件的表面焊點,且需要特殊的修磨裝置。該技術應用如圖2所示。

此外,還有一種中頻交流控制方式。該方式采用特制的工頻變壓器,通過IGBT在變壓器一次側對焊接電流的波形頻率過零點焊接時間進行調整控制,實現焊接過程中正負極性交替變換,減輕正負電極侵蝕狀態不同的問題,提升連續焊接點數和焊接質量。但由于變壓器鐵心截面大,質量大,整個焊槍也較重,對機器人負載和配置提出了更高要求。

文中針對中頻直流焊接模式的鋁合金點焊技術的設備結構、焊接極性、電極帽形狀和材質、焊接控制方式及參數等關鍵因素進行實驗分析,以得出影響鋁點焊質量的關鍵因素,為鋁合金板材點焊技術的焊接性和焊點質量提升提供指導方向,為鋁點焊技術的發展應用提供借鑒與指導。

2 鋁合金點焊技術特點

2.1 鋁合金材料特點

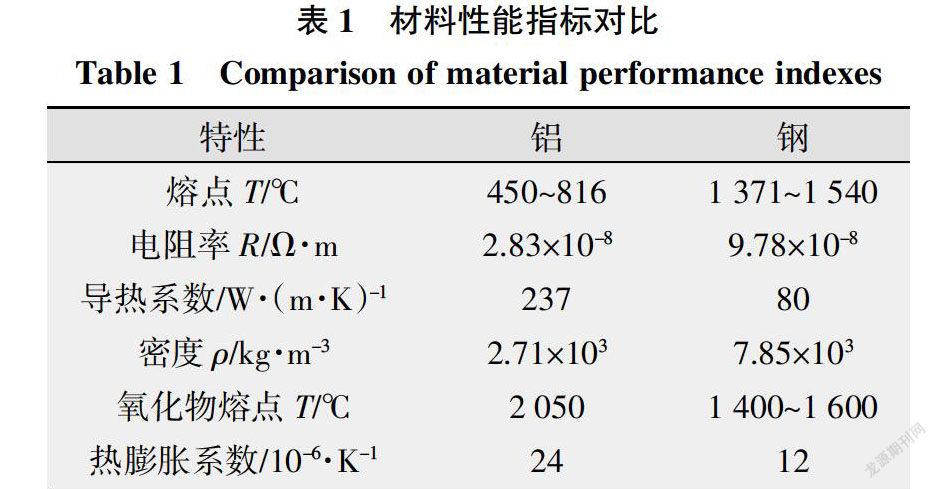

鋁合金和鋼、銅的材料性能對比如表1所示。可以看出,相對于鋼板,鋁合金密度更低。同時鋁合金熔點低、氧化性強,在表面很容易被氧化,在空氣中易被氧化成Al2O3(熔點2 050 ℃),不勻稱的氧化膜分布會使鋁吸收更多的水分,在焊接接頭中易形成氣孔,在熔核內形成雜質從而影響接頭性能[1-3]。

由于鋁合金的導熱系數高和熱膨脹系數大,所以鋁板在焊接過程中變形較大。而低電阻率和高導熱性的特點,使得鋁點焊需要更高的能量密度。

2.2 鋁合金的焊接特點

鋁合金的熱導率和線膨脹系數差異較明顯,導致焊接過程中熱量分布不均和焊后冷卻收縮能力不同,造成較大的焊接變形,容易產生焊接裂紋[4]。

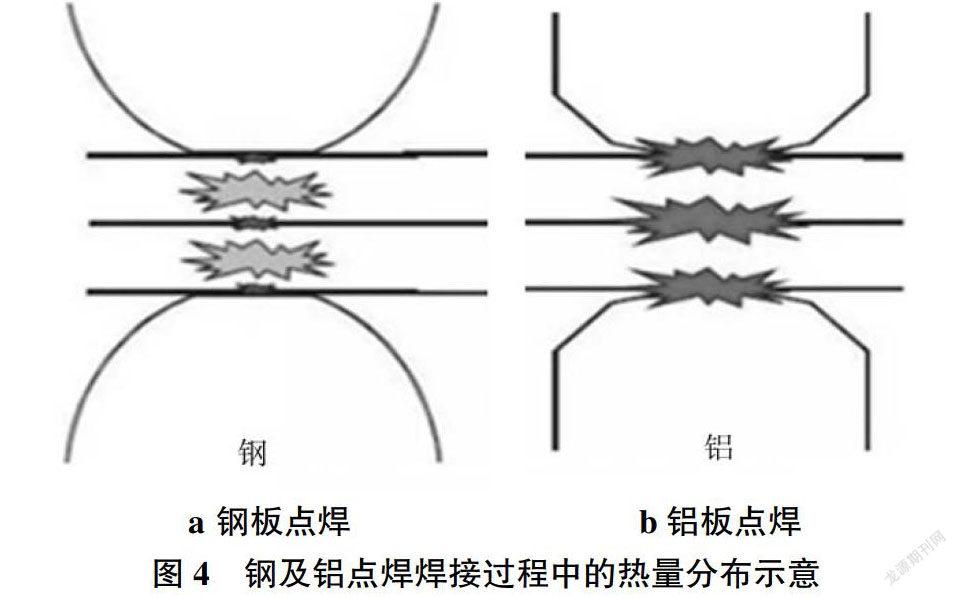

對鋼板而言,點焊焊接能量很容易聚集并形成焊核,而鋁板的板材導熱性好,輸入的熱量很容易分散流失,所以焊接時需要快速聚集熱量,即大電流、短時間的焊接方式,通常電流為幾萬安培。

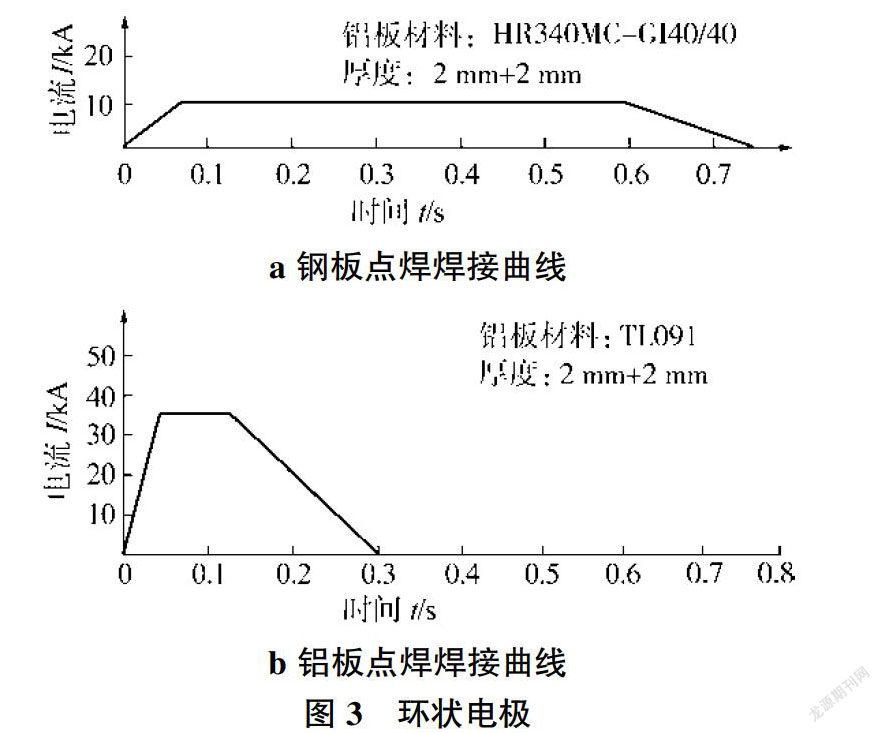

兩種材料、相同板厚條件下的焊接參數對比如圖3所示。圖3a為鋼板的點焊參數,焊接電流約為10 kA,焊接時間500 ms。圖3b為鋁板點焊參數,主焊接電流為30~40 kA,是鋼板的3~4倍,而焊接時間僅為100 ms左右。這些都是鋁材料的特性造成的。

鋼及鋁點焊過程中的熱量分布示意如圖4所示。鋁合金表面的氧化層使得在焊接過程中,銅電極與工件發生合金化反應引起燒損[5],電極帽表面局部侵蝕,阻礙電流形成回路。隨著焊接點數的增加,電極帽侵蝕嚴重,電極帽與工件間的電阻越來越大,焊接熱量也會分散到電極帽與工件間,不僅影響電極帽的壽命,而且焊接質量也越來越差。

鋁點焊電極帽侵蝕圖片如圖5所示。為保證焊接質量,需要不斷地對電極帽進行修磨,這制約了汽車生產線的生產效率提升,增加了電極消耗成本。所以如何提升鋁點焊單次修磨內可焊接點數是汽車行業研究的焦點。

2.3 鋁點焊產品設計要求

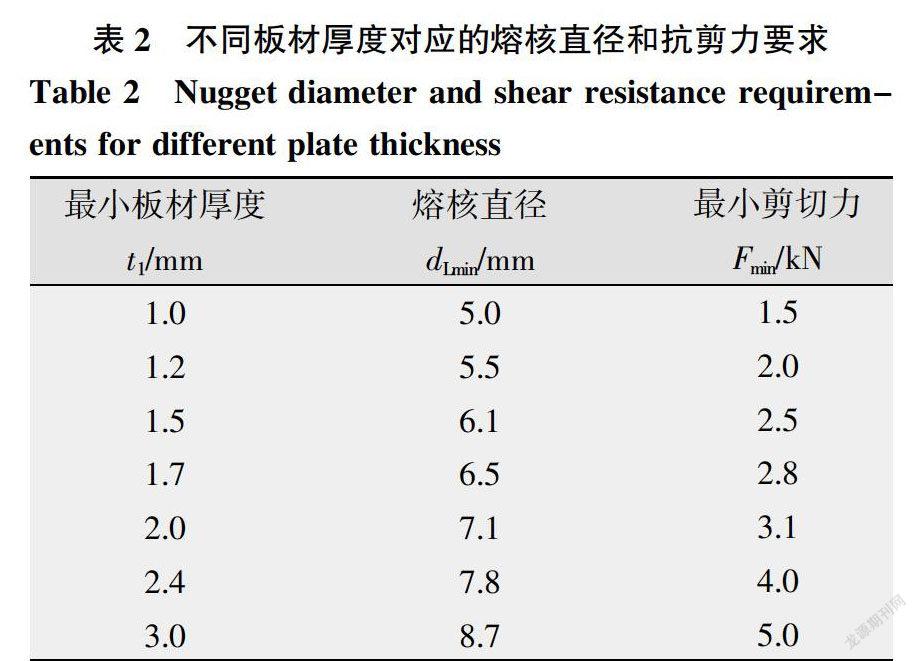

鋁點焊的焊接電流很大,為減少分流、提高焊點過程穩定性,通過焊接試驗及大眾集團多年的鋁點焊實踐經驗分析得出,焊點之間的最小間距應大于6 dp(焊核),以減少焊接分流的影響,更好地保證焊點質量。通過參數試驗,并結合焊接后的焊核直徑(dL)測試分析得出,焊點熔核直徑與板材最小厚度(t1)的對應關系為dLmin≥5。

不同板材厚度對應的焊點熔核直徑和抗剪力要求如表2所示,這也是鋁點焊設計和質量控制的檢驗基準。

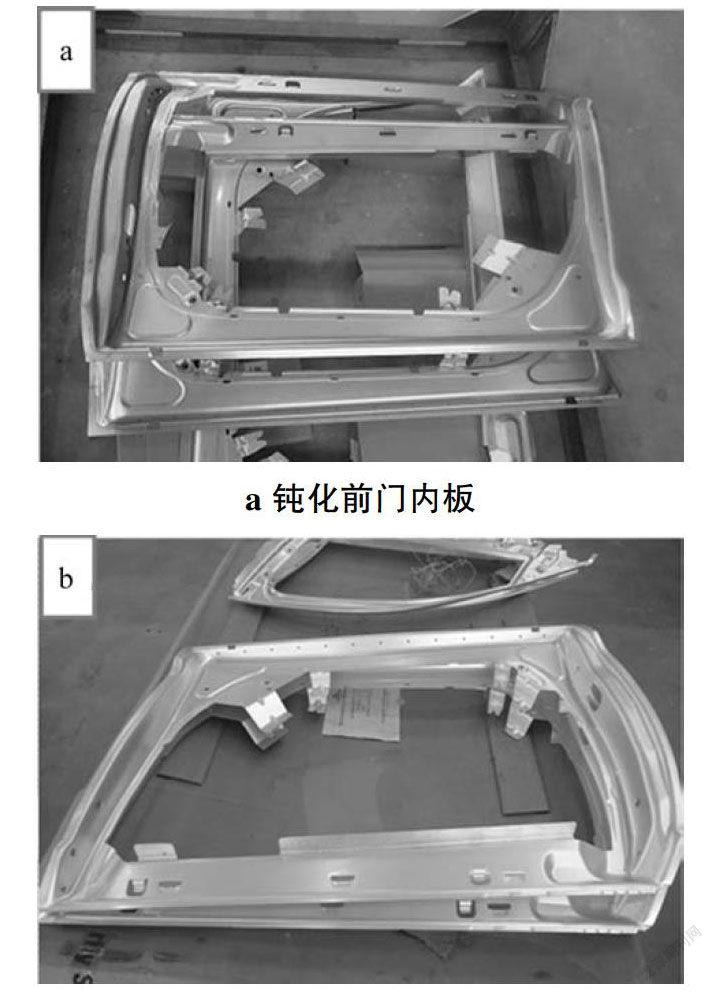

2.4 鋁合金酸洗鈍化工藝

為保障鋁點焊有更好的焊接性,焊接前需對板材進行酸洗鈍化處理以去除鋁板材表面的油脂和氧化層,在表面形成一層薄薄的、致密、穩定而均勻的鈍化膜,保證表面電阻的穩定,更有利于保證鋁合金點焊的焊接和質量穩定性。

整個酸洗鈍化過程分為:脫脂除油、水洗、酸洗去氧化層、水洗、鈍化、清洗和烘干幾個階段,酸洗鈍化前后對比如圖6所示。

3 鋁點焊技術對裝備和介質的要求

工藝設計及制造需考慮設備、生產工藝、焊接參數等多方面因素,如設備選型、焊接電源及焊接過程控制方式、電極帽的形狀和材料、合適的焊接參數等。

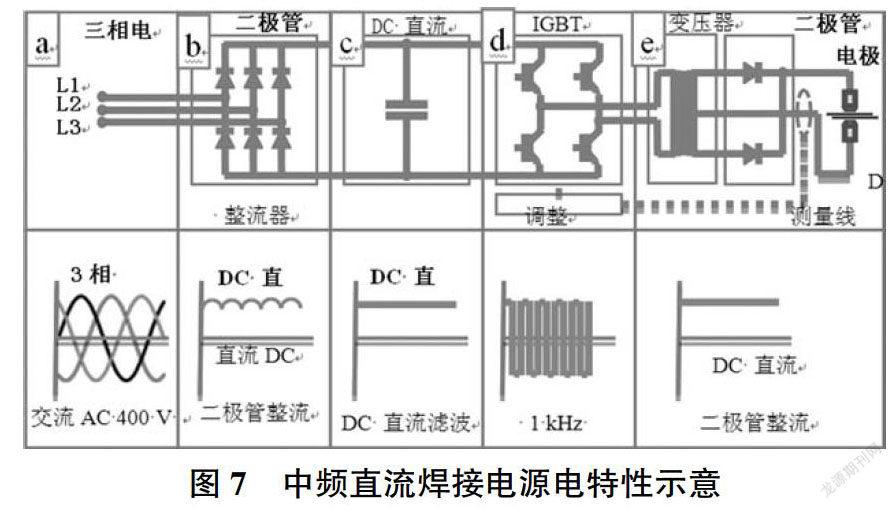

3.1 鋁點焊焊接電源特點

中頻直流焊接模式的焊接電源形成過程如圖7所示。整個電源控制過程可分為5個階段:a. 輸入三相50 Hz或者60 Hz的交流電;b. 交流電經過二極管組成的三相整流器,將交流處理成帶有脈動的直流;c. 脈動直流經電容完成直流濾波,形成平滑直流電;d. 經帶有4個IGBT組成的H橋進行逆變,將直流電逆變成1 000 Hz的交流方波;e. 最后經過變壓器及變壓器二次側連接二極管整流電路,將交流方波重新轉變輸出為直流電。

3.2 焊槍執行單元

鋁點焊設備的焊槍執行單元包含變壓器、鉗體和電缸驅動系統。變壓器的選擇:由于鋁點焊的焊接電流可達50~60 kA,所以需要配置大容量的變壓器。目前很多設備廠家采用雙變壓器結構來保證焊接容量的需求,以減少設備工作負載,保證設備使用壽命。電缸驅動系統的選擇:為了保證焊接過程中氣體的及時溢出,減少或避免氣孔、裂紋缺陷,需采用較高的壓力。鋁點焊的焊接壓力遠遠大于鋼板,通常鋼點焊焊鉗的壓力為3~5 kN,而鋁點焊電極壓力要達到6~7 kN,乃至8 kN。因此鋁點焊需要選用大驅動力的電缸。

在鉗體結構和材料設計上也對設備提出了很高的要求。鋁點焊壓力大,焊接過程中為了避免焊鉗臂和電極桿的變形,保證焊接電極的對中性,鉗體應采用強度和剛性高的材料,通常為7系航空鋁,電極桿采用較粗的端面結構。

3.3 鋁點焊對于介質及其他設備接口要求

鋼板點焊通常需要冷卻水流量為8 L/min,而鋁點焊的冷卻水流量需達到20 L/min,因為鋁點焊焊接電流大,需要更大流量的冷卻水來保證焊接變壓器、電缸、焊鉗上下電極和控制柜逆變器的冷卻,以保證焊接的穩定性和設備的使用壽命。

在電氣設計上,鋁點焊需要更粗的焊接電纜,更大容量的熔斷器(鋼為100 A,鋁點焊為160 A)。如果是雙變壓器結構的鋁焊槍,還需配備兩套電纜線,對應的管線包、水氣單元都要預留雙管路。

機器人的選型上要考慮整體設備配重。一般而言,鋁點焊焊槍質量約為200 kg,機器人通常選擇270或360系列。

3.4 鋁點焊夾具設計

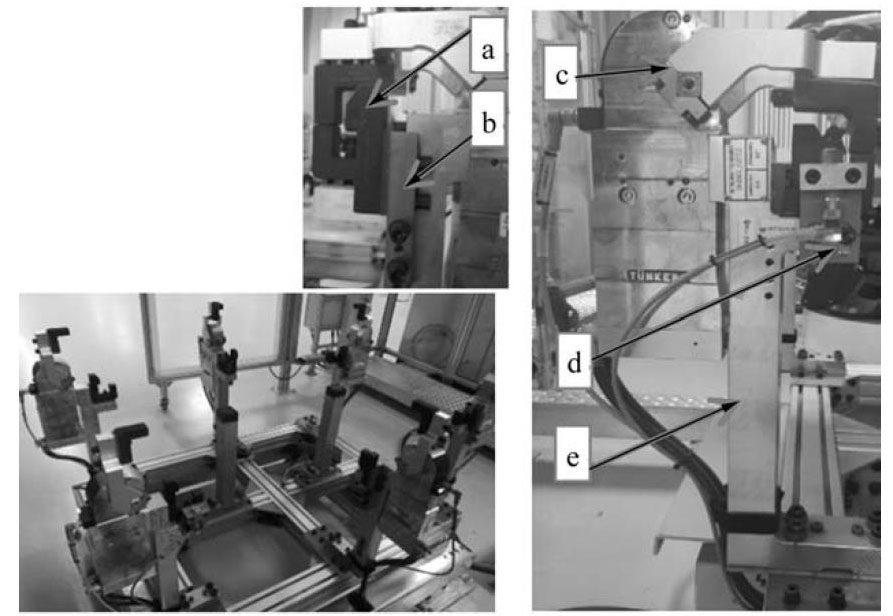

由于鋁點焊焊接電流高達幾萬安培,在焊接過程中產生的磁場很強,為保證焊點質量,需要對夾具進行特殊設計。鋁點焊夾具圖片如圖8所示。夾具中多處部件都要進行防磁或采用抗強磁材料,以避免焊接過程產生的強磁干擾傳感器,保證焊接質量和穩定性。

4 鋁合金點焊焊接影響因素分析

4.1 焊接電源

4.1.1 焊接電源頻率的差異

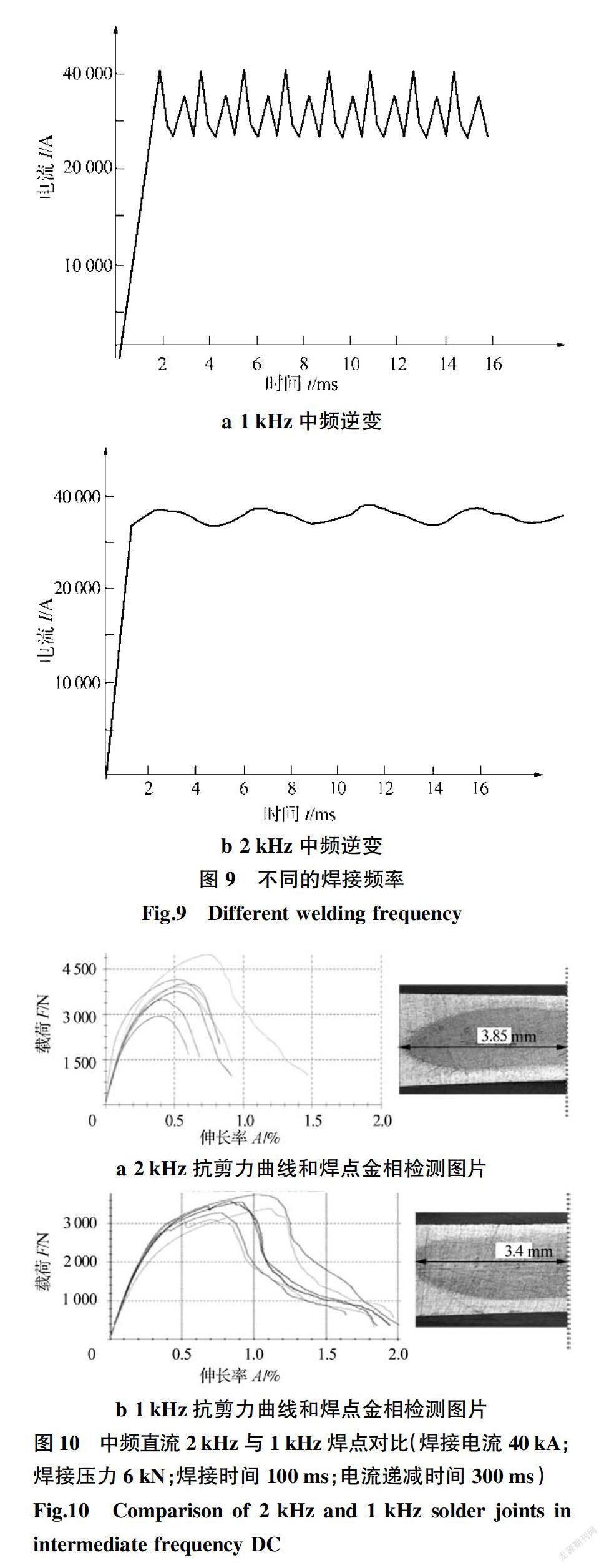

高頻率的焊接電源更有利于焊點質量,相比于1 kHz,2 kHz具有焊機功率因數高、熱量集中度高[6]、焊接電流更穩定、能耗更低的優勢,且2 kHz變壓器尺寸更小、質量更輕。

不同的焊接頻率如圖9所示,2 kHz焊機的電流波形更平緩,電流密度高,熱量集中,響應速度明顯快于1 kHz[7]。在焊點強度和熔核形貌方面,二者也是有差異的,在相同的焊接條件下,對1.15 mm+1.7 mm的TL091鋁板進行連續60點焊接,分別抽取6個試樣進行抗剪力試驗,檢測結果如圖10所示。可以看出,在相同焊接條件下,2 kHz高頻焊接的熔核直徑更大,焊點強度也相對更高。

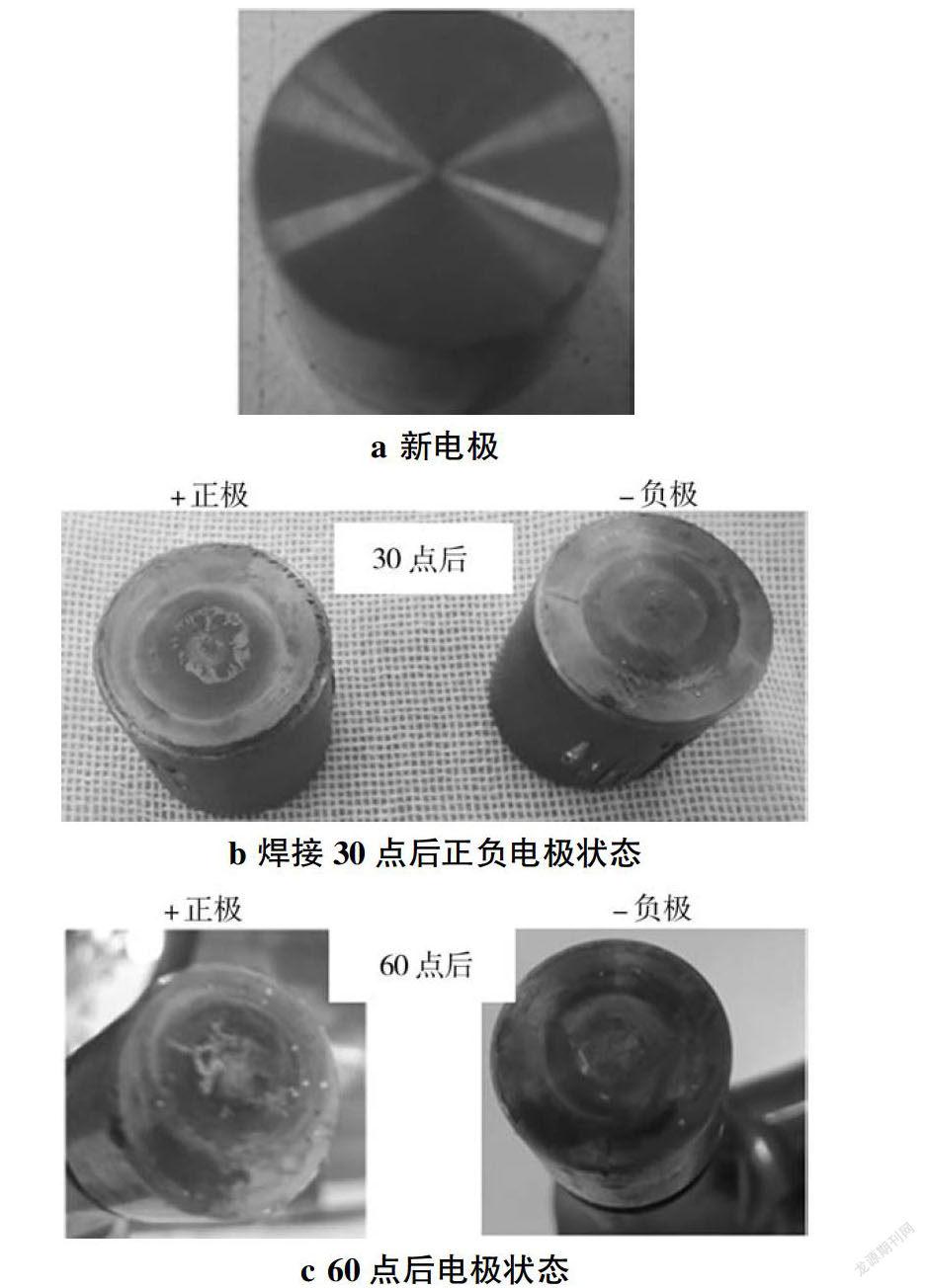

4.1.2 焊接電源的變極性控制

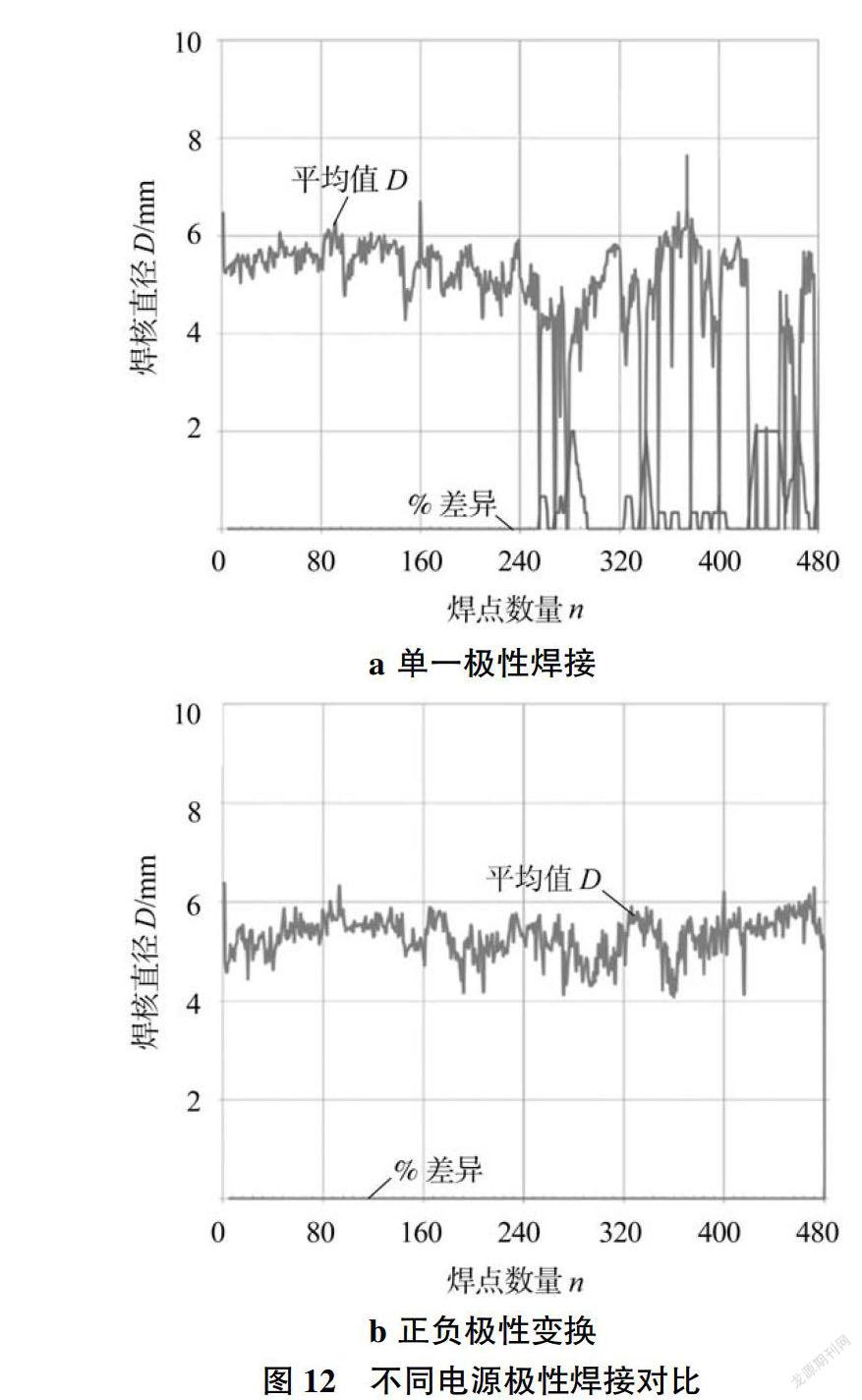

點焊焊接過程中由于珀爾帖效應,相同厚度板材在焊接過程中焊點熔核向正極偏移,而鋁點焊由于較高的電流輸入使得其熔核偏移傾向更加明顯。焊接過程中正負電極帽表面侵蝕程度不同,正極侵蝕更加嚴重,隨著點數的增加而更加明顯(見圖11)。

分別采用單極性和變極性的方式進行連續焊接測試,觀測焊點的直徑變化,如圖12所示。可以看出,當電極極性的交替變換時,焊點直徑基本穩定在6 mm左右變化。由此可見,通過控制焊機焊接極性的交替變化,可以克服正負電極的不均勻侵蝕現象,提升焊點的焊接質量、延長電極壽命。

極性的轉變可以通過在變壓器一次側或二次側進行切換來實現。在變壓器的初級轉換主要是通過IGBT逆變,控制調整交流方波的頻率和過原點時間,保持正負極性的反復切換。不同于圖7e,變壓器內部沒有二極管整流過程。另外一種方式則是在變壓器二次側進行極性切換,但由于二次電流很大,在控制和安全性方面將面臨一定困難。

4.2 電極

4.2.1 電極帽形狀影響分析

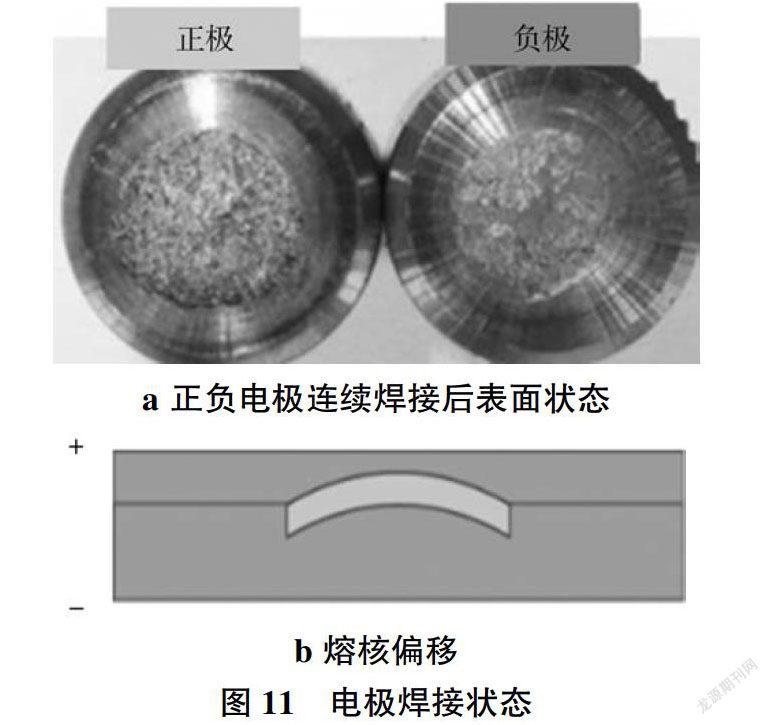

鋁點焊由于熱輸入量和壓力較高,焊接接頭軟化區域大,需要選用直徑較大的電極帽來覆蓋全部軟化區域,如圖13所示。

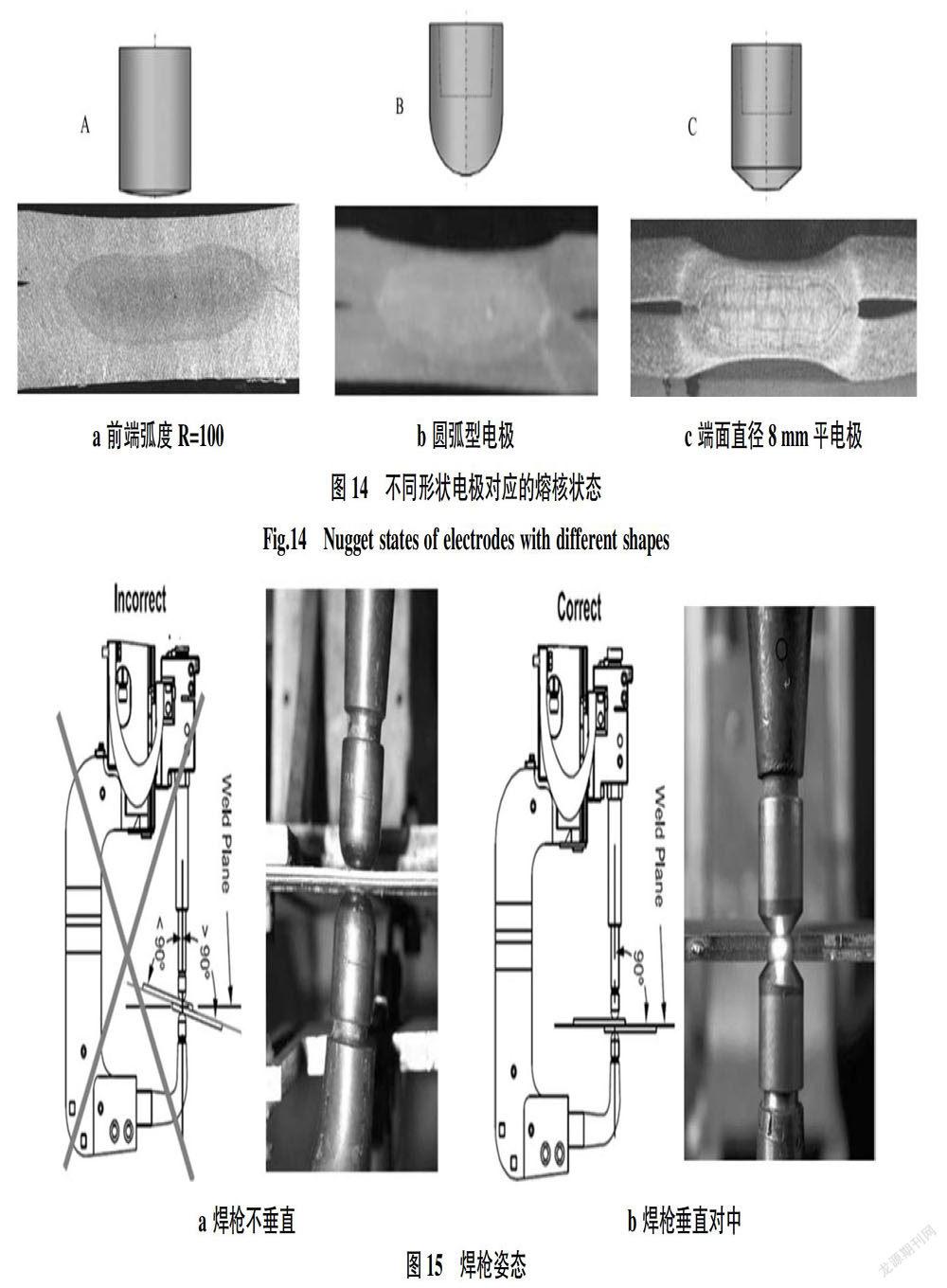

電極帽的形狀也會影響焊接質量,前端形狀不同,焊點熔核在形成過程中受到軸向和徑向的拉伸力則不同,如圖13a所示。采用前端帶有合適R角的電極更有利于在相同焊接條件下獲取更高的電流密度和焊核質量。

不同形狀電極焊接焊點對應的熔核成型狀態如圖14所示。可以看出,圖14b或圖14c的電極壓痕較深,圖14a為前端帶有弧度R=100的近平電極,焊核表面及內部金相成型狀態相對較好。推薦采用20直徑前端帶有R=100或R=150的近平面電極來進行鋁合金的點焊。

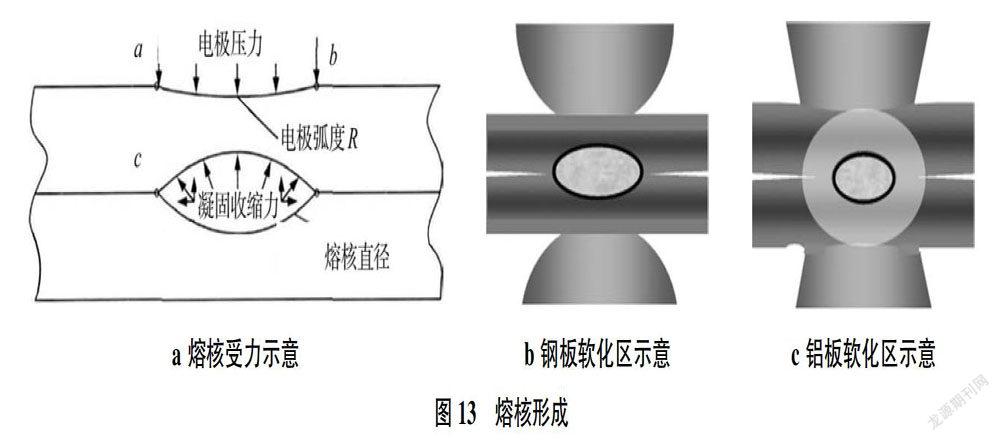

4.2.2 電極垂直度和對中性

在焊接過程中還應注意工件與電極的垂直度和上下電極的對中性。焊槍的姿態直接影響焊接質量,如圖15所示。由于鋁點焊采用大電流,稍有偏移,將直接影響到熱輸入量和焊件質量。這對現場的零件、夾具狀態,及工藝匹配和穩定性也提出了更高的要求。所以對于在曲面位置的鋁點焊要進行評估或測試,確保電極R與工件弧度的匹配,并考慮生產偏差等方面的影響。

4.2.3 電極帽材料

電極帽材料也會對焊點質量、電極帽單次修磨后焊接點數和電極帽壽命產生影響。

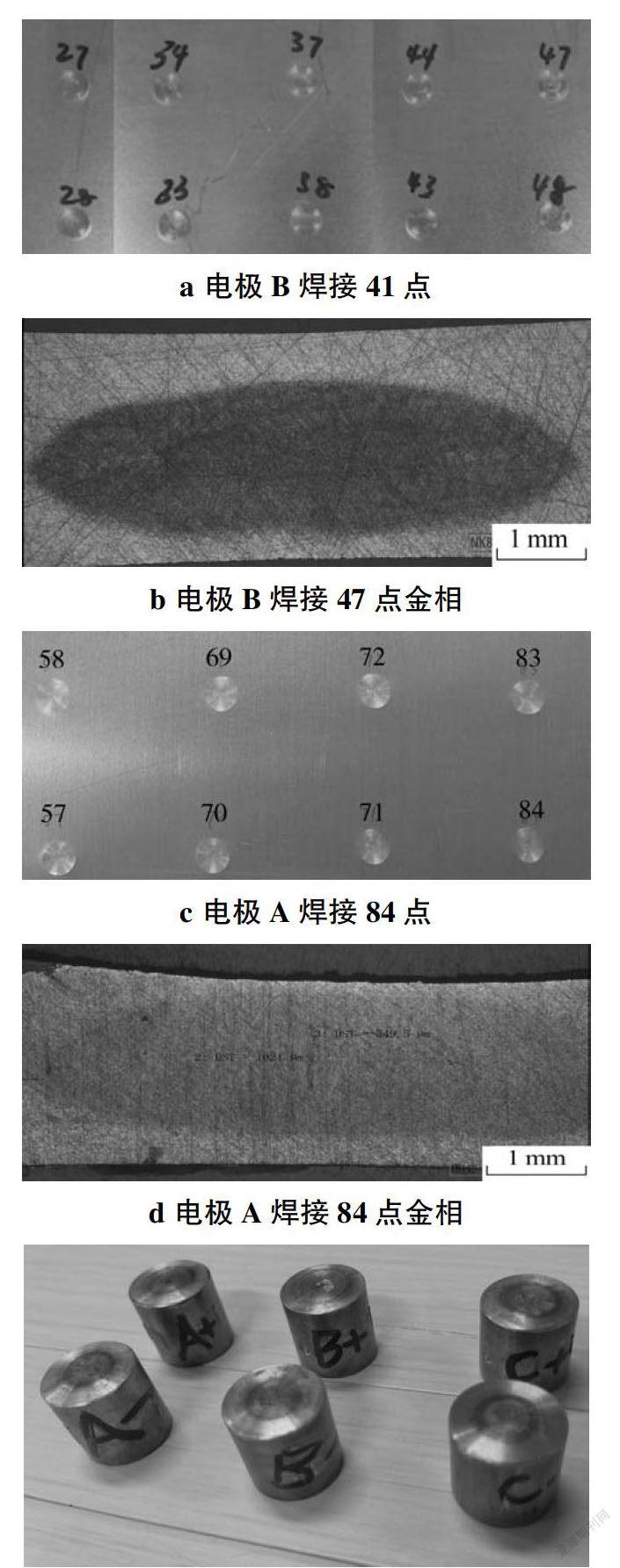

分別采用三種電極A、B、C對同一板材在相同參數下進行連續焊接,試驗電極材料對焊接點數和焊點質量的影響。A為鋯銅電極,在銅中加入微量元素鋯,含量為0.2%,導電率提升5%~10%;B為普通鉻鋯銅電極;C為進行彌散強化處理的鉻鋯銅電極。不同材質電極鋁點焊后的狀態如圖16所示。

電極B所焊焊點在30~40點時開始出現電極表面侵蝕現象(見圖16a);對第47個焊點進行金相檢驗發現,中心處出現裂紋(見圖16b)。電極A連續焊接84點后焊點表面狀態基本無變化(見圖16c),第84點的金相分析也沒有缺陷(見圖16d)。由圖16e可知,A電極侵蝕現象不明顯,而B和C電極侵蝕較為嚴重,尤其是正極側。

通過試驗發現,優化后的鋯銅電極可以提升焊接點數、焊接質量和節拍,并降低焊接電流、節省焊接能量。考慮到企業的長期綜合成本,電極材料的選擇十分重要。

4.3 焊接控制方式

鋼板點焊控制方式:采樣焊接電流和電壓,實時監控電阻。鋁點焊的控制方法主要涉及如下:

首先,鋁板表面高熔點氧化膜的存在使得接觸電阻更加不均勻,加劇熔核性能的不穩定和電極的侵蝕[8]。因此,對表面氧化膜的打碎和電流提升時間點的控制好壞直接影響熔核組織和性能。

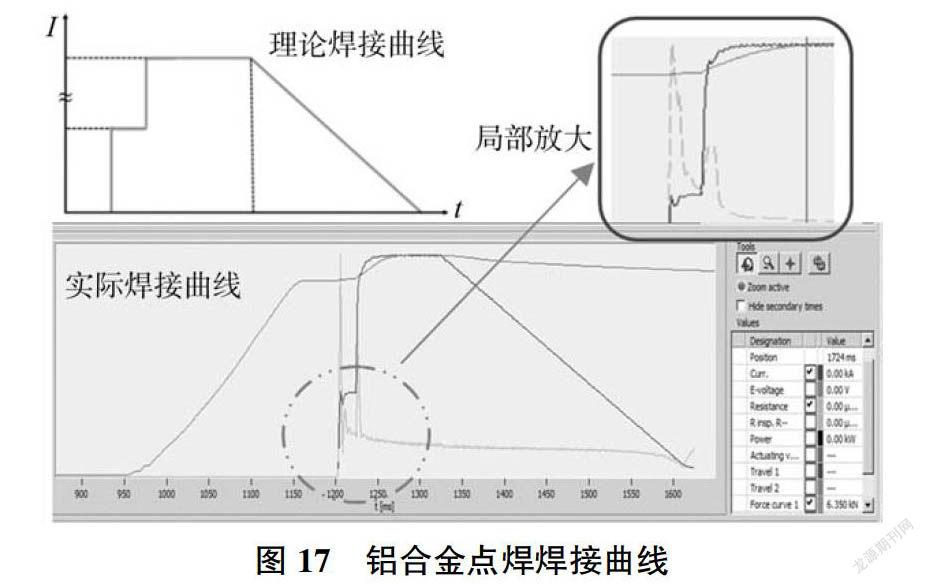

其次,對焊接壓力的控制。在鋁點焊的預熱焊接過程中,隨著焊接壓力和預熱電流的增加,由電極擠壓產生的界面壓力破壞了接觸面之間不規則的凸出部位和凹陷部位,表現為微觀接觸面的不斷增加,導致表面的接觸電阻迅速降低[8]。通過監控電阻,可以確定氧化膜破裂的時間點,從而迅速提升電流到主焊接電流,以保證板材順利進入主焊接階段,如圖17所示。

此外,在整個設備設計上會增加一套壓力控制系統。鋁點焊焊核在形成過程中會產生熔核膨脹,通過在電極臂上安裝壓力傳感器的方式來監控并判斷熔核的形成狀態。并在系統內通過設置焊接壓力參考曲線的方式,實時對壓力進行監控來調整相應的電流和時間,保證整個焊點的熱量輸入,該方式稱為AMF壓力控制模式,可以很好地控制焊接過程的焊點質量。

4.4 焊接參數

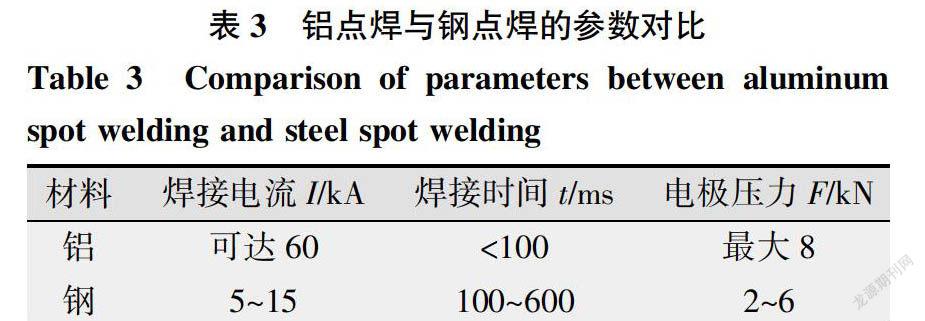

鋼板點焊與鋁板點焊的焊接參數差距很大,如表3所示。焊接電流是主要影響因素,電流大小直接影響熔核直徑和熔透率。

焊接時間在熔核生長過程中對熔核的大小影響比較明顯。在焊接后期,熱輸入與散熱接近平衡,熔核增長緩慢,而電極長時間處于高溫高壓下會造成電極壽命降低和焊點質量下降[6]。研究分析得出,熔核在80 ms前快速生長,120 ms后熔核尺寸基本保持不變[6],所以鋁點焊的主焊接時間推薦在100 ms以內。

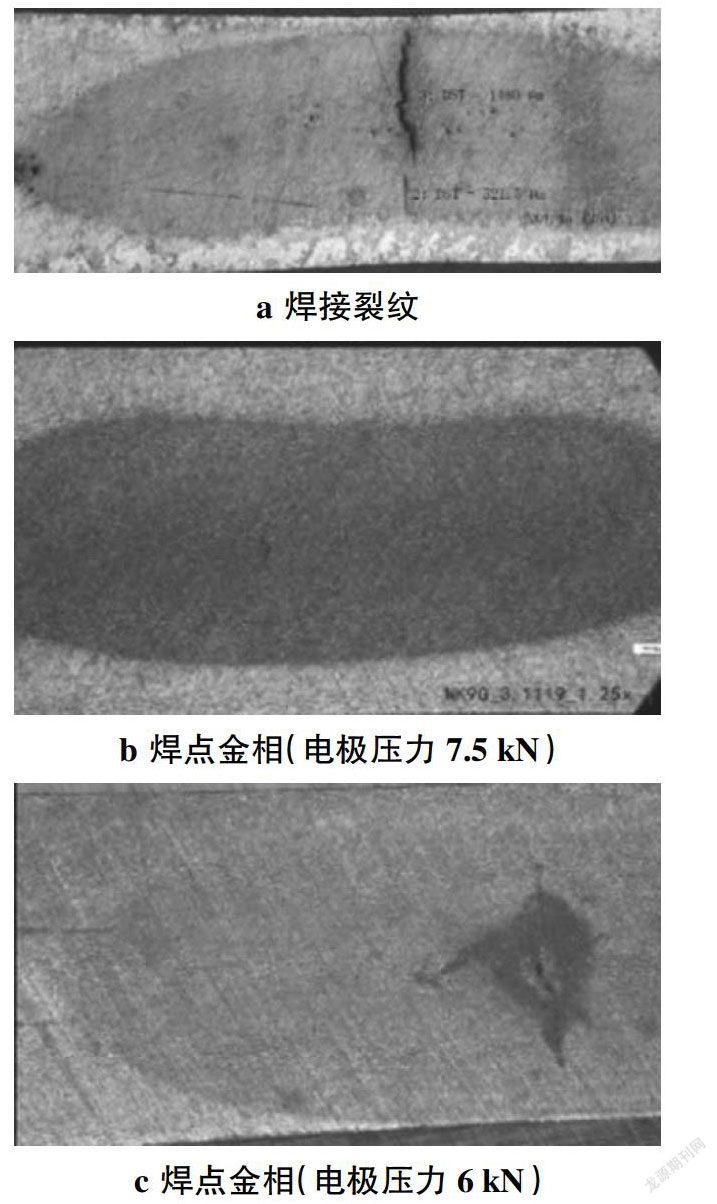

鋁點焊除了需要大電流保證足夠的熱量輸入外,點焊壓力的控制也至關重要。壓力增加,電阻降低,影響到焊接熱量和熔核產生的速率,所以焊接壓力要與電流、時間進行匹配調整。焊接壓力對鋁點焊裂紋的形成影響很大。由于鋁合金導熱性強、線膨脹系數較大,在快速加熱和冷卻條件下,點焊熔核周圍熱影響區受熱發生晶粒長大。晶界處主要為低熔點共晶物,在焊接過程中熔核周圍熱影響區處于較高溫度,此時位于晶界的低熔點共晶發生熔化,致使晶間的結合力變弱,在外力作用下容易開裂形成裂紋。鋁點焊的裂紋多出現在熔核區域的縱向裂紋,如圖18a所示。

圖18b和18c為在相同焊接電流和時間下,1.15 mm+1.7 mm+1.15 mm三層板分別在7.5 kN和6 kN焊接壓力下熔核的金相狀態。可以看出,焊接壓力的合理設置會影響到熔核裂紋。在試驗分析過程中還發現,隨著焊接點數的增加,電極侵蝕的加重,熔核內的裂紋和氣孔呈逐漸惡化趨勢。

焊后維持壓力和電流遞減時間的合理設置可以減少裂紋擴散和氣孔的形成,提高接頭的整體性能,因此對于鋁點焊的質量控制也十分重要。

5 結論

通過分析鋁合金點焊的焊接性能、設備結構,以及焊接相關因素,確定了提高鋁合金點焊焊接性、延長電極使用壽命、提升焊點質量的改進方向和思路,主要為:

(1)對電源進行極性交替變換,對焊接頻率進行提升,有利于焊接電流的穩定性輸出、焊接質量的控制和電極壽命的延長。

(2)優化電極形狀和材料,可以大大增加鋁點焊單次修磨的焊接次數,提高焊點質量,提升生產節拍和效率,是企業優化制造成本的一個方向。

(3)為保證鋁點焊焊點質量,除采用強度、剛性和容量足夠的焊接設備外,還要選用合適的過程焊接模式;監測板材氧化膜破裂時間點,控制輸入主焊接電流,實時監控焊接壓力有助于控制焊點質量。

(4)鋁合金點焊的焊接參數敏感性更高,針對不同板材建立的焊接參數庫,對企業后續的項目調試周期、成本優化、知識積累等都有著長遠意義。

參考文獻:

[1] 王艷俊,朱政強,楊上陸,等. 電極形貌對鋁合金點焊工藝穩定性的影響[J]. 兵器材料科學與工程,2017,40(4): 56-60.

[2] 王衛生,李鎮康,甘貴生,等. 汽車車身6061鋁合金電阻點焊工藝優化[J]. 精密成形工程,2015,7(6):76-80.

[3] Luo Z . Numerical and Experimental Study on Nugget Fo-rmation Process in Resistance Spot Welding of Aluminum Alloy[J]. Transactions of Tianjin University,2015,21(2):135-139.

[4] 張勇,劉宗芳,騰輝,等. 球面電極半徑對2Al2鋁合金電阻點焊裂紋的影響[J]. 中國有色金屬學報,2014,24(5):1151-1156.

[5] 杜慧敏,羅震. 5052鋁合金電阻點焊電極形狀對電極壽命的影響[J]. 上海交通大學學報,2019,53(6):708-712.

[6] 吳松,王敏,孔諒,等. 5052-O鋁合金電阻點焊裂紋產生機理及抑制[J]. 焊接學報,2014,35(9):92-96.

[7] 李洋,羅震,白楊,等. 鋁合金電阻點焊的熔核形成過程 [J]. 焊接學報,2014,35(2):51-54.

[8] 韓敬華. 鋁合金電阻點焊分形接觸電阻及對質量影響的研究[D]. 天津:天津大學,2008.