LNG儲罐9%Ni鋼立縫全自動焊技術

2020-09-10 22:23:49韋寶成楊尚玉郭鷹

電焊機

2020年6期

韋寶成 楊尚玉 郭鷹

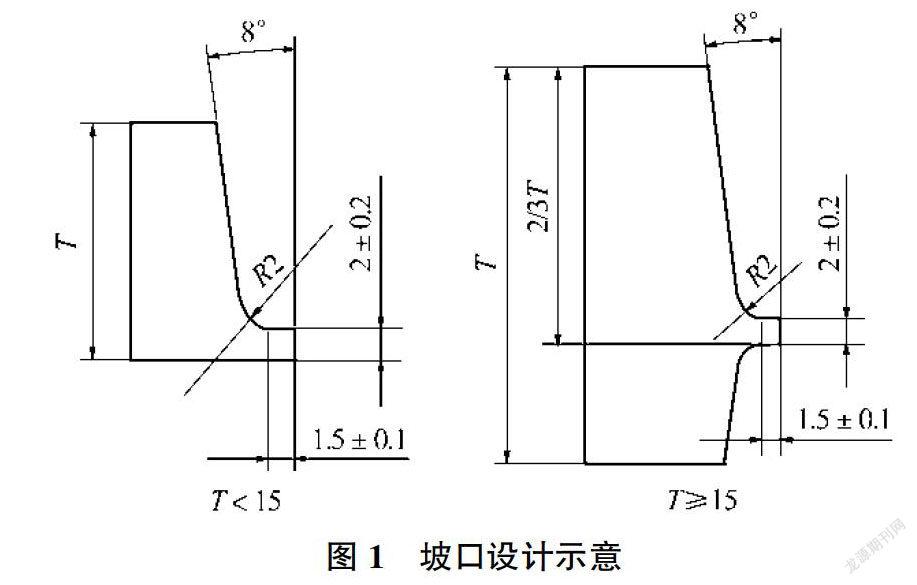

摘要:對比分析了目前大型LNG儲罐內罐9%Ni鋼立縫對接焊的幾種方法,介紹了DPS-3G全自動焊中TIP-TIG和鐘擺焊接技術的優異性,研究認為采用DPS-3G全自動交流氬弧焊接技術,能徹底解決9%Ni鋼窄坡口焊的側壁未熔合的行業難題,同時-196 ℃低溫沖擊韌性優異,焊接接頭性能質量可靠,無損檢測一次合格率高,實現了高效率焊接,大幅縮短施工周期,節約施工成本。

關鍵詞:LNG儲罐;9%Ni鋼;全自動焊;立焊縫;鐘擺焊

0 前言

隨著我國經濟的快速發展,對清潔能源的需求日趨迫切,液化天然氣(Liquefied Natural Gas,簡稱LNG)的需求量逐年遞增,構建大型LNG儲罐已成為國家能源戰略的重要組成部分。LNG儲罐內罐主要采用9%Ni鋼制造,該鋼種焊接要求較高[1-2],目前9%Ni鋼的主要焊接方法有焊條電弧焊(SMAW)、鎢極惰性氣體保護焊(GTAW)、熔化極惰性氣體保護電弧焊(GMAW)和埋弧焊(SAW)[3]。國內所有已建及在建的LNG工程,內罐壁板現場安裝環縫已經實現了埋弧自動焊,而立縫自動化焊接研究還處于起步階段。文中主要針對LNG儲罐內罐9%Ni鋼立縫全自動焊接技術進行了討論。

1 9%Ni鋼立縫對接焊方法比較與選擇

1.1 9%Ni鋼立縫對接焊方法要求

天然氣在-162 ℃低溫下才會液化,因此對于制造LNG低溫儲罐內罐的9%Ni鋼性能要求很高,特別是-196 ℃低溫沖擊韌性。同時,儲罐立縫承壓約為環縫承壓的2倍以上。因此,立縫焊接更為重要,質量要求更高。9%Ni鋼立縫對接焊時存在以下要求:

(1)焊接接頭質量要求高。LNG儲罐內罐直接接觸液態天然氣,金屬材料在低溫下會發生脆性斷裂問題。……

登錄APP查看全文

猜你喜歡

建材發展導向(2021年6期)2021-06-09 05:57:08

裝備制造技術(2021年1期)2021-05-21 07:55:04

金屬加工(熱加工)(2020年12期)2020-02-06 05:59:00

山東冶金(2019年6期)2020-01-06 07:45:54

世界農藥(2019年2期)2019-07-13 05:55:12

制造技術與機床(2018年12期)2018-12-23 02:40:58

制造業自動化(2017年2期)2017-03-20 14:26:13

銅業工程(2015年4期)2015-12-29 02:48:39

新疆鋼鐵(2015年3期)2015-11-08 01:59:52

設備管理與維修(2015年12期)2015-04-09 06:57:24