移動式壓力容器罐體牽引支座肋板開裂修復

2020-09-10 22:23:49黃道濤魯鵬鐘林志羅鈞

電焊機

2020年6期

黃道濤 魯鵬 鐘林志 羅鈞

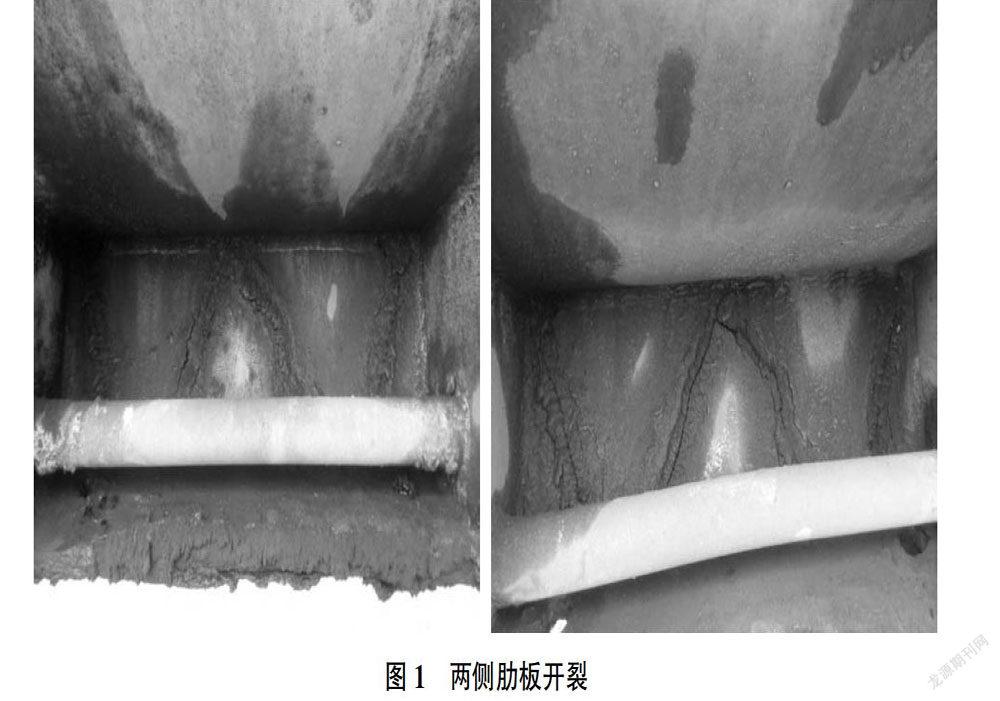

摘要:闡述了移動式壓力容器罐車罐體牽引支座肋板開裂的修復過程。根據罐車隨車資料,針對牽引支座肋板的結構和特點,分析其開裂原因,確定修復方案。通過更換相同材質、等厚的肋板和增加銷座支點肋板、加工合適的焊接坡口、選擇正確的焊接工藝,按時、按質完成了罐體牽引支座的修復工作。運行兩年后,焊縫未發生開裂及其他異常情況,取得良好的評價和效果。

關鍵詞:移動式壓力容器;罐體;肋板開裂;修復;焊接工藝

0 前言

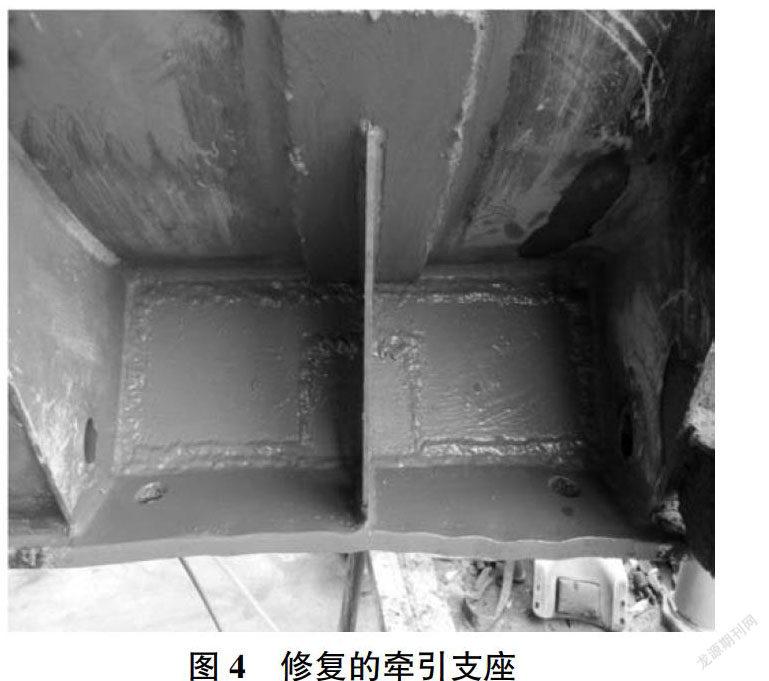

某物流運輸公司的移動式壓力容器罐車在定期檢驗時發現,其罐體前端的牽引支座兩側肋板嚴重開裂,并且屬于二次開裂(肋板已經修復過),如圖1所示,嚴重影響罐體的使用和罐體結構的安全性。據了解,該罐車罐體的前端牽引支座肋板首次發現開裂時,在裂紋上直接補焊,之后投入使用不到1月,補焊處的焊縫再次出現裂紋,并慢慢擴展。客戶要求必須盡快修復罐體牽引支座,并避免上述情況再次發生。

1 原因分析

罐體前端牽引支座兩側肋板嚴重開裂,分析其開裂原因有:(1)肋板中部是牽引支座的牽引銷受力點,制造安裝時因結構復雜、焊接量大等原因,使其承受較大的內應力[1],加之牽引支座承受的牽引力是動載荷,肋板受力發生突變時,造成肋板過載,從而發生開裂;(2)客戶上次修補方法不當,擅自在裂紋上直接補焊,引發新應力,造成再次開裂。

2 修復方案

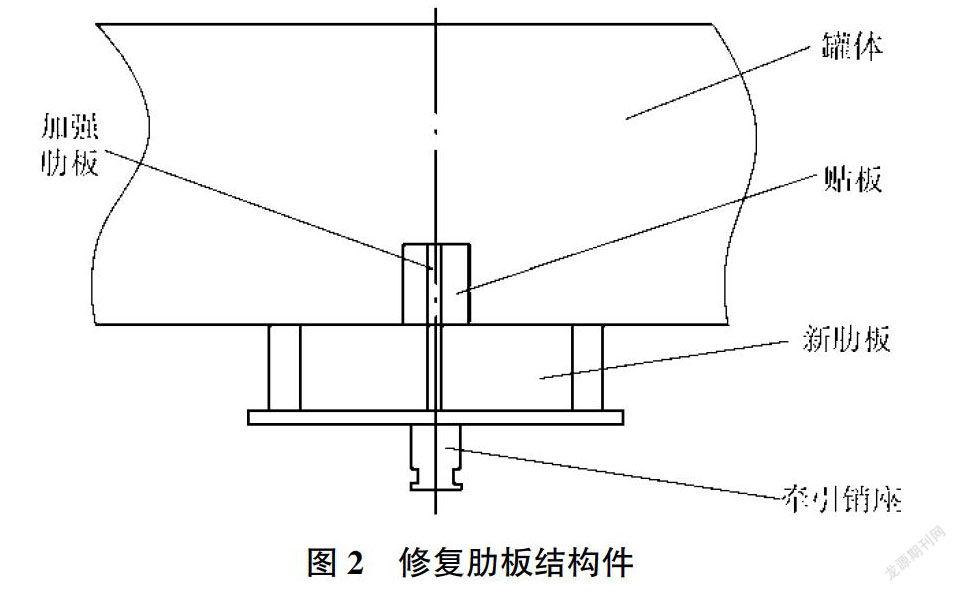

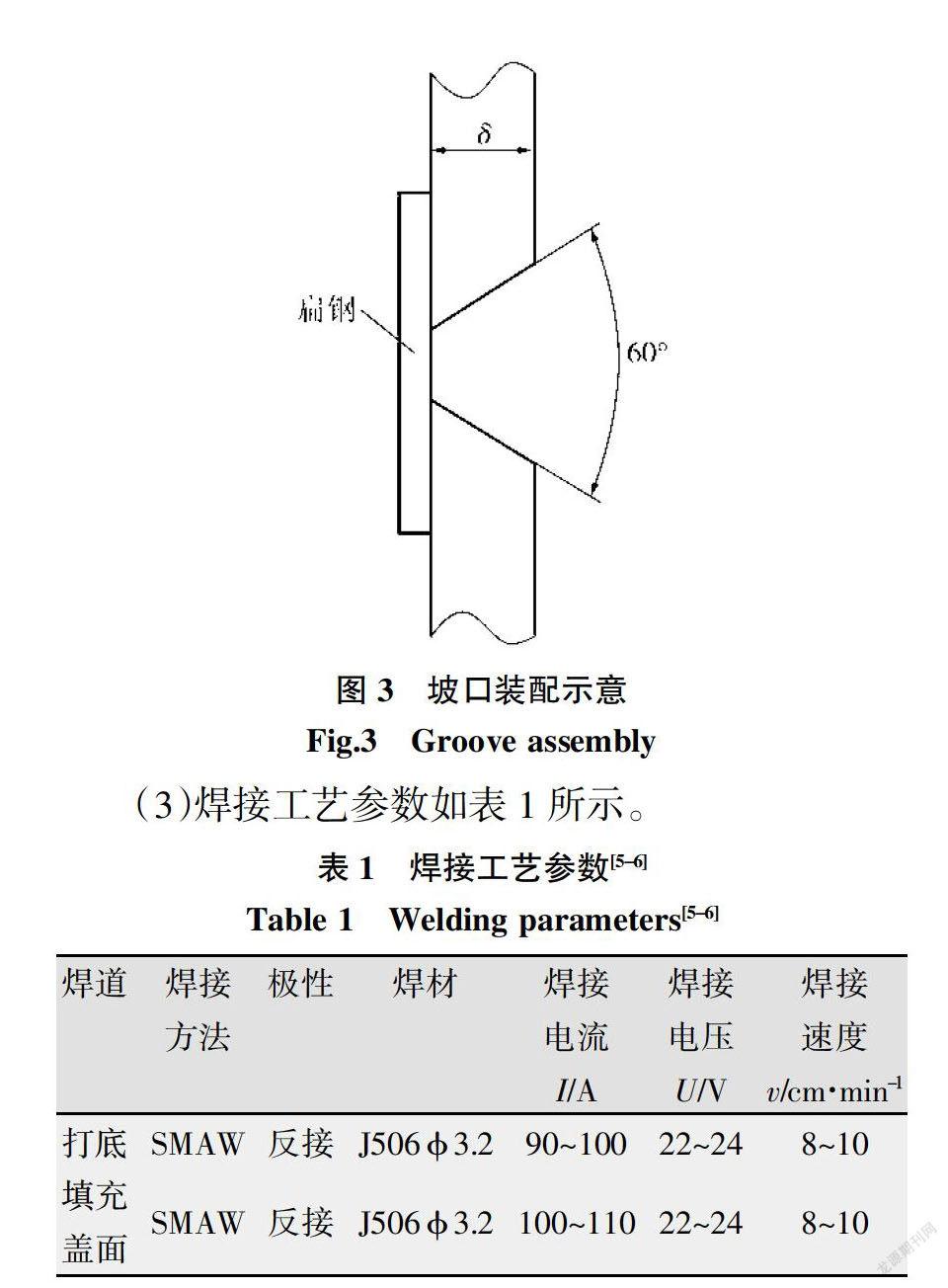

查閱罐車隨車資料,其主要制造標準為《壓力容器》GB150-1998和《低溫液體汽車罐車》JB/T4783-2007等。……

登錄APP查看全文

猜你喜歡

山東工業技術(2016年24期)2017-01-12 09:38:25

科學與財富(2016年29期)2016-12-27 16:07:51

中國高新技術企業(2016年30期)2016-12-20 04:00:34

藝術科技(2016年9期)2016-11-18 16:42:09

數字技術與應用(2016年9期)2016-11-09 00:06:42

科技視界(2016年18期)2016-11-03 23:42:42

中國科技博覽(2016年22期)2016-11-01 12:31:00

中國實用醫藥(2016年24期)2016-10-17 04:17:37

科學與財富(2016年28期)2016-10-14 23:22:54

科技視界(2016年20期)2016-09-29 13:12:16