某高溫合金測壓導管焊縫漏率超標分析

2020-09-10 22:23:49史春山郭大治

電焊機

2020年6期

史春山 郭大治

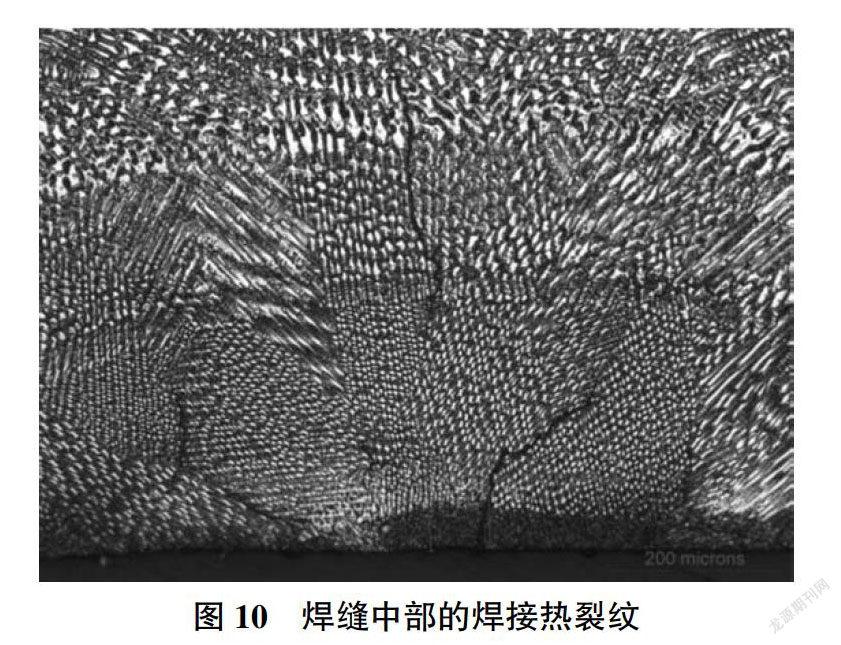

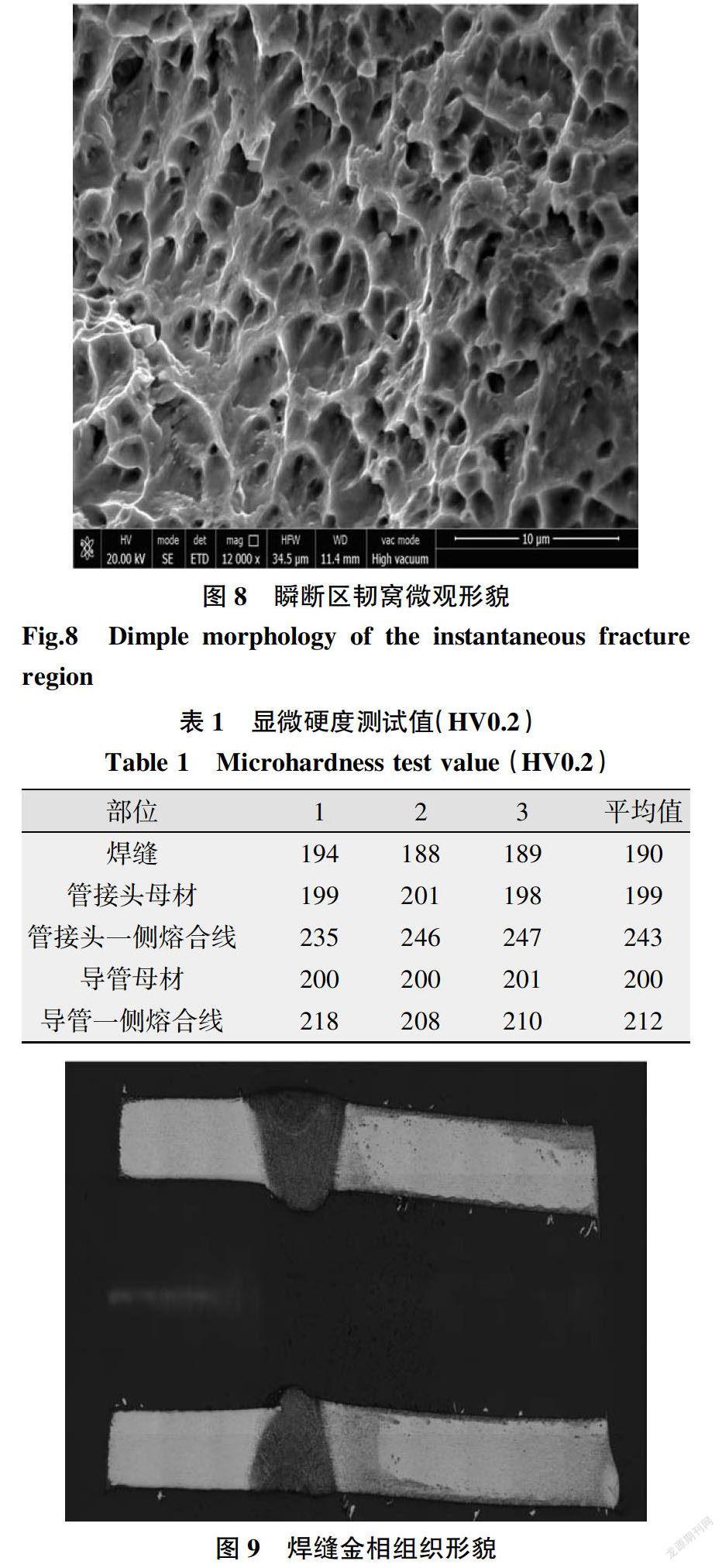

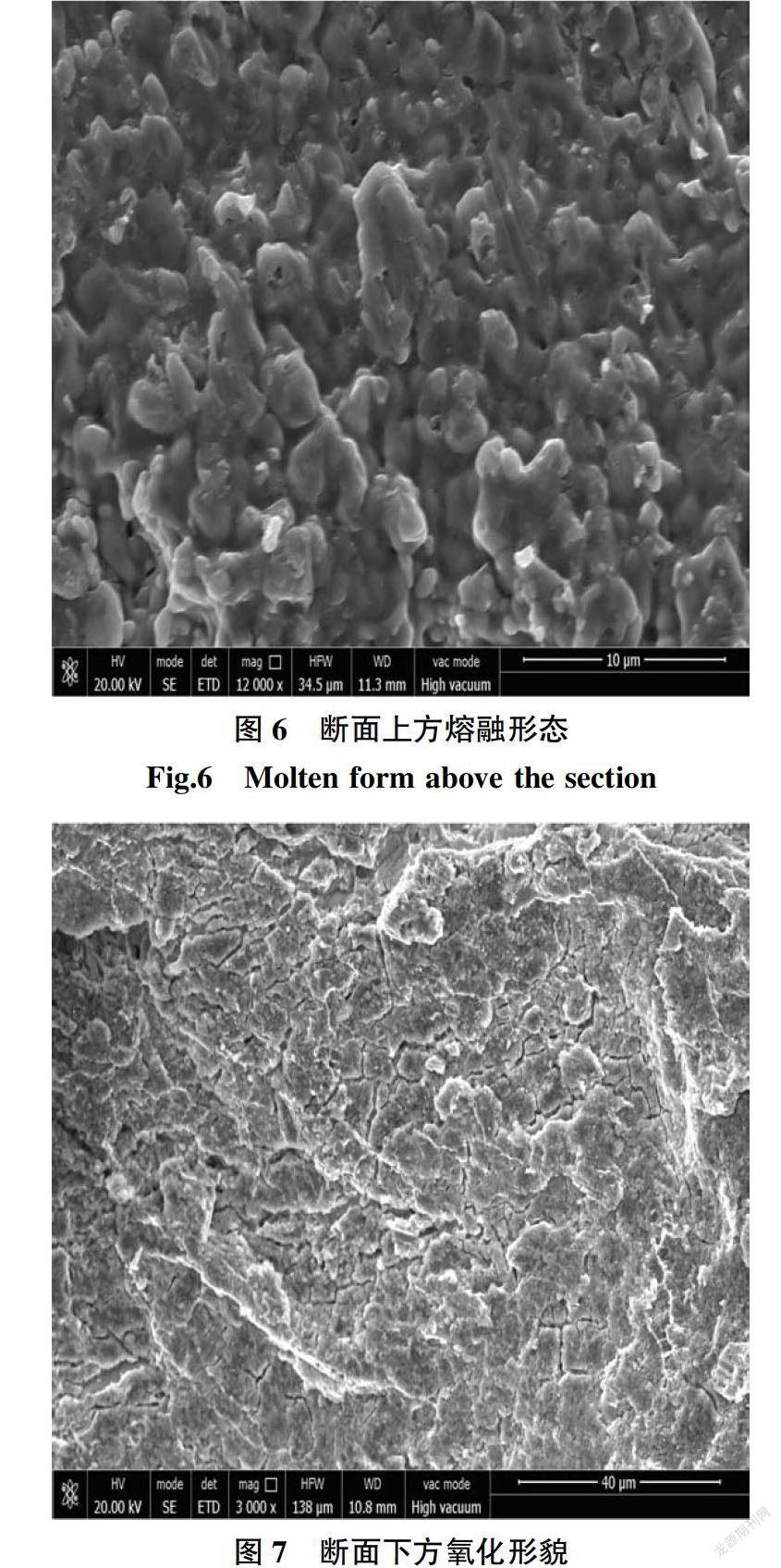

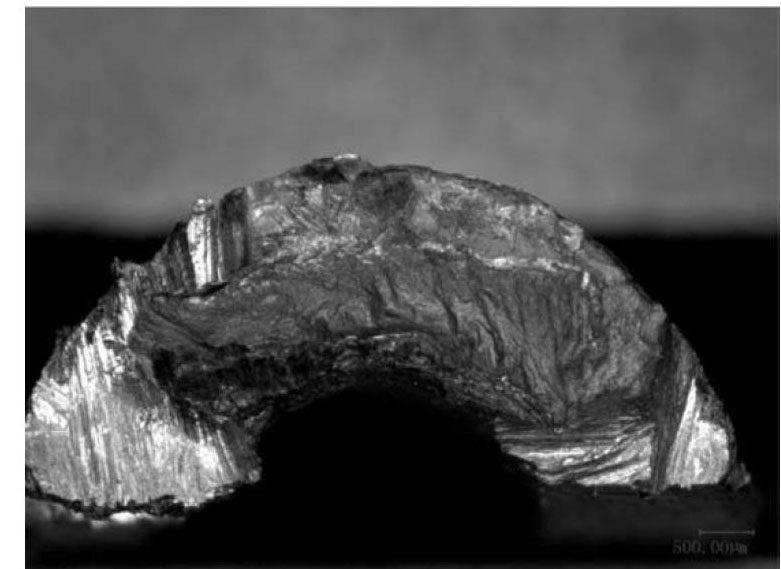

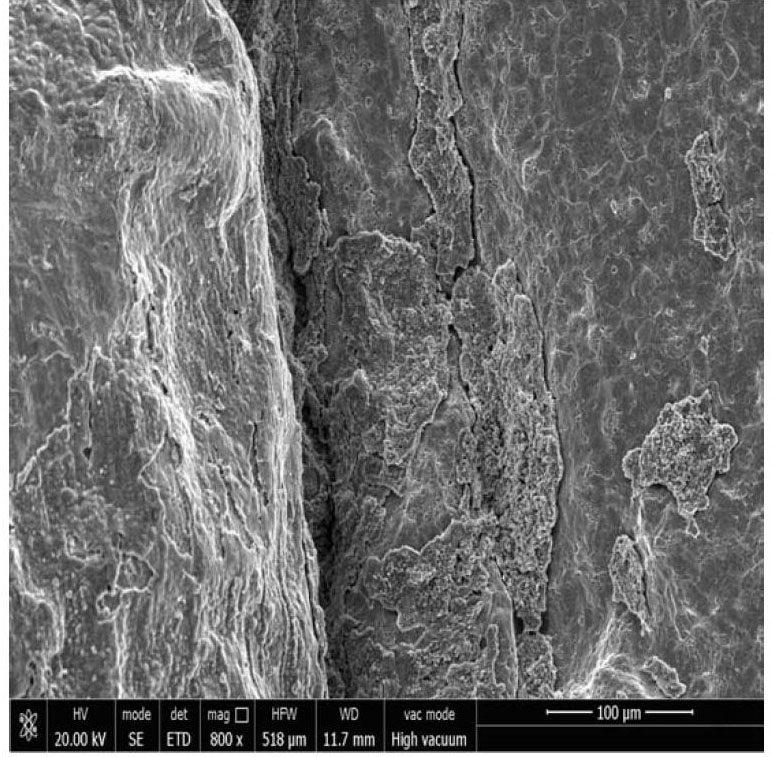

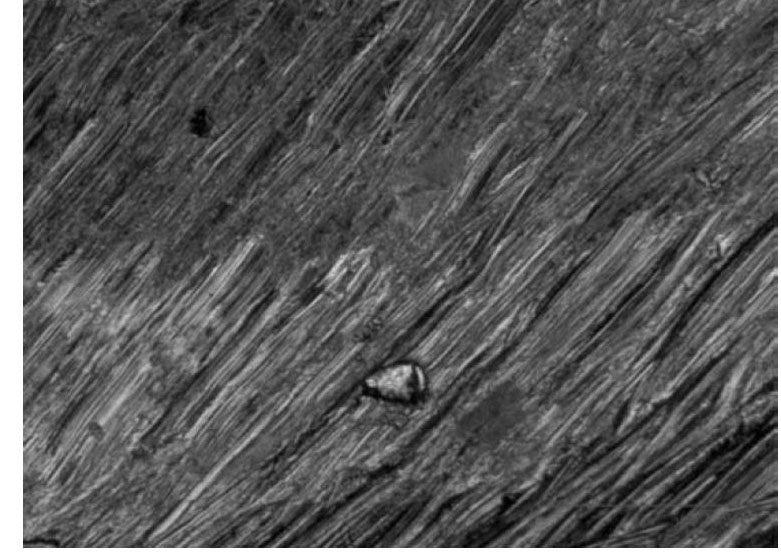

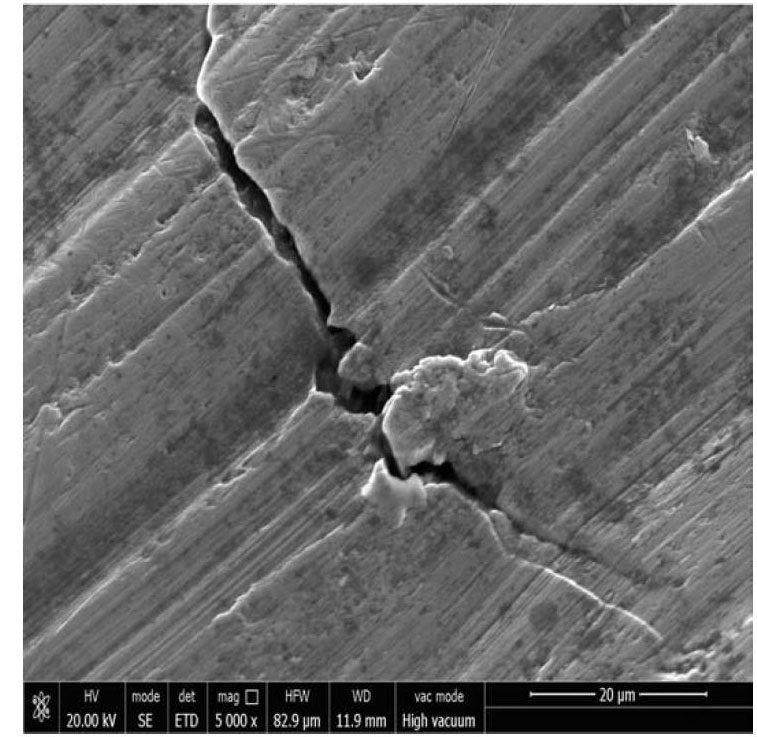

摘要:某高溫合金測壓導管在氦質譜檢漏時發現,其一側焊縫漏率超標,采用化學成分分析、金相檢驗、斷口分析等方法對漏率超標產生的原因進行了分析。結果表明:由于焊接時導管內部未及時通氬氣保護,導致焊縫內表面嚴重氧化,在進行二次焊接時,焊縫中心外表面形成了熱裂紋。導管泄漏主要是由于其焊縫內表面大量氧化物降低了焊縫的強度,以及焊縫外表面曾被打磨,打磨處形成應力集中,在導管液壓氣密試驗和反復裝配等作用下,熱裂紋發生塑性擴展形成了貫穿壁厚的通道。

關鍵詞:高溫合金;導管;熱裂紋;漏率超標

0 前言

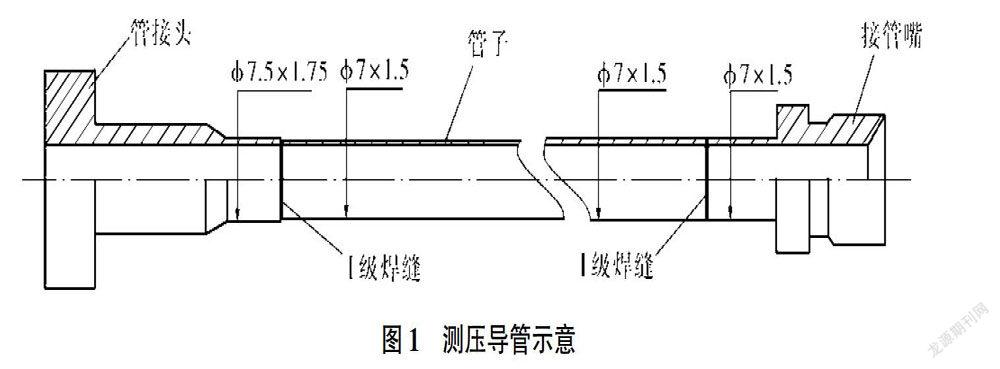

GH1140高溫合金和GH1131高溫合金都是固熔強化的鐵鎳基變形高溫合金,具有中等的熱強性和良好的熱疲勞、組織穩定性及焊接性能,適宜于制造850 ℃以下的高溫部件。某高溫合金測壓導管在氦質譜正壓檢漏時發現,接管嘴一側焊縫漏率超標,不滿足設計文件要求,對導管上的焊縫進行皂泡法氣密檢查,發現該焊縫處有氣泡產生。該測壓導管由管子、接管嘴和管接頭焊接而成[1],結構如圖1所示,主要生產工藝流程為:下料→除油→內窺檢查→彎曲成型→酸洗→焊接→X射線檢測→酸洗→強度、氣密試驗→硝酸鈍化→內窺檢查→包裝→交付。其中管子材料為固熔態GH1140高溫合金,接管嘴、管接頭材料為固熔態GH1131高溫合金,采用不填絲全位置自動鎢極氬弧焊焊接工藝[2]。為查明該測壓導管產生漏率超標的原因,本文對導管漏率超標焊縫取樣進行了檢驗和失效分析[3]。……

登錄APP查看全文