電阻點焊熔核檢測標準對比及分析

2020-09-10 22:23:49王大臣劉曉琴逯連文王亭

電焊機

2020年6期

王大臣 劉曉琴 逯連文 王亭

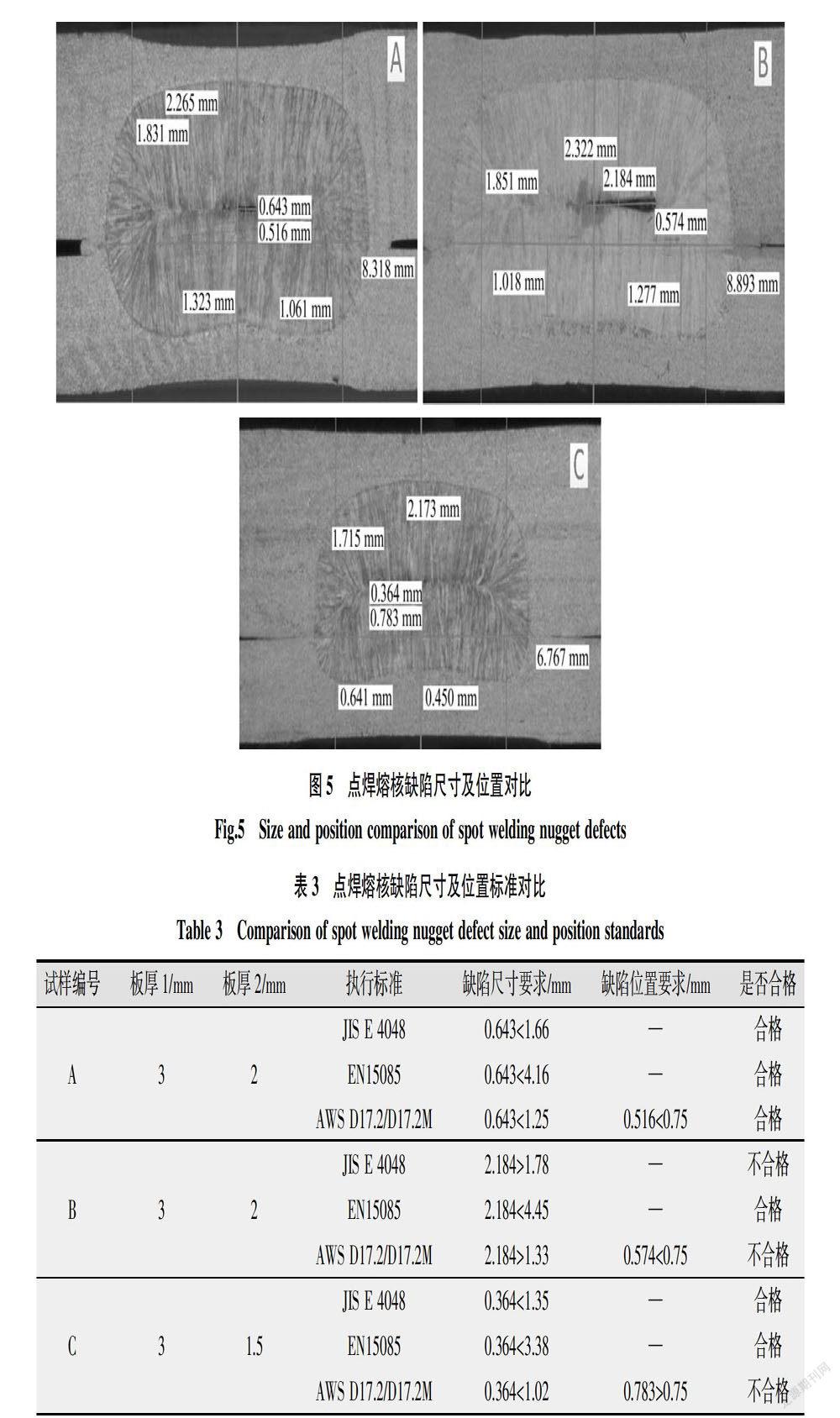

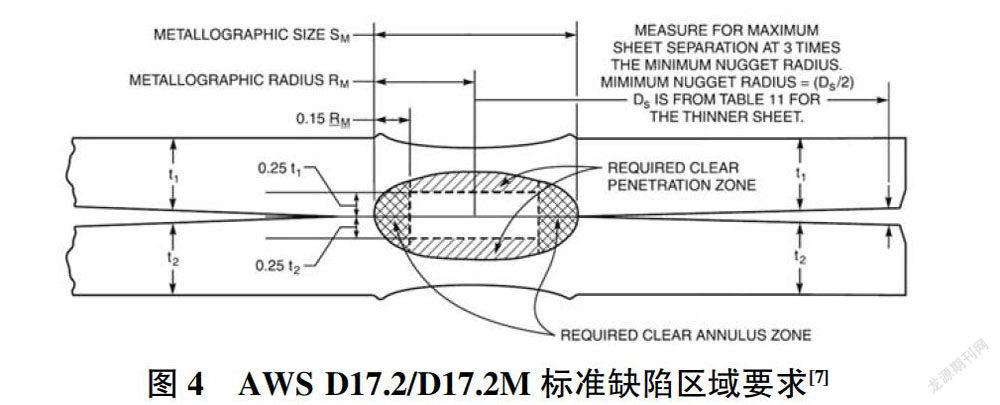

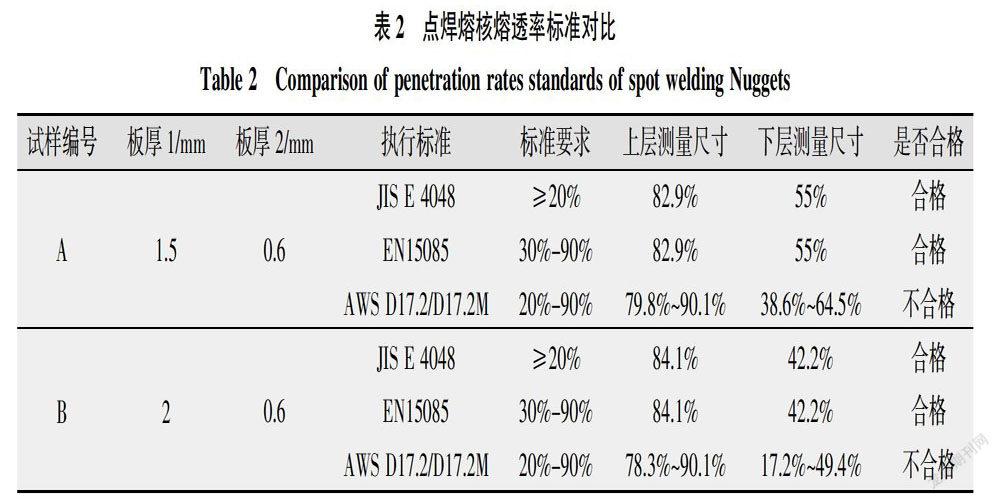

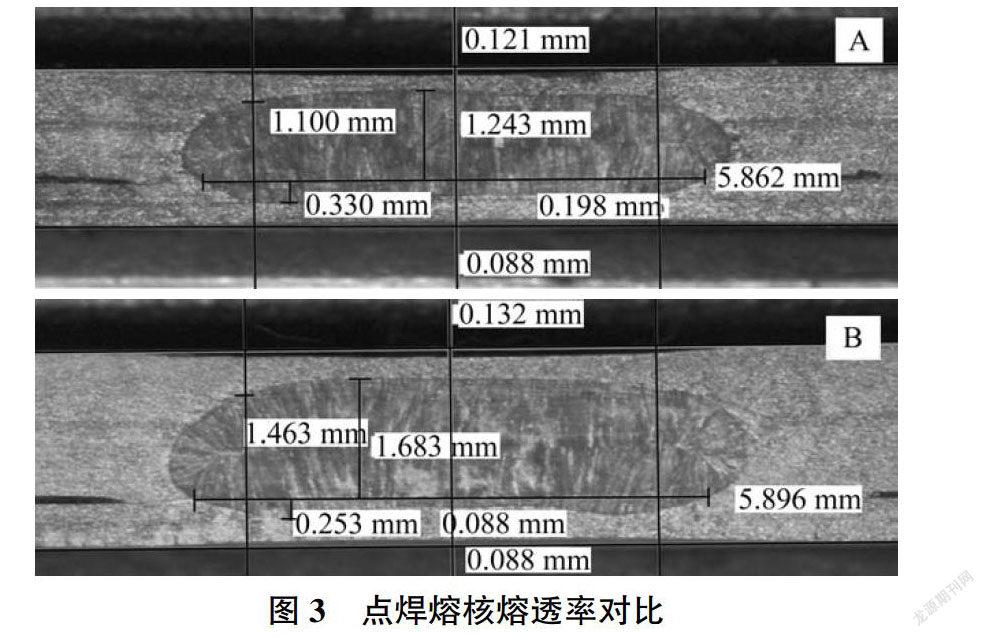

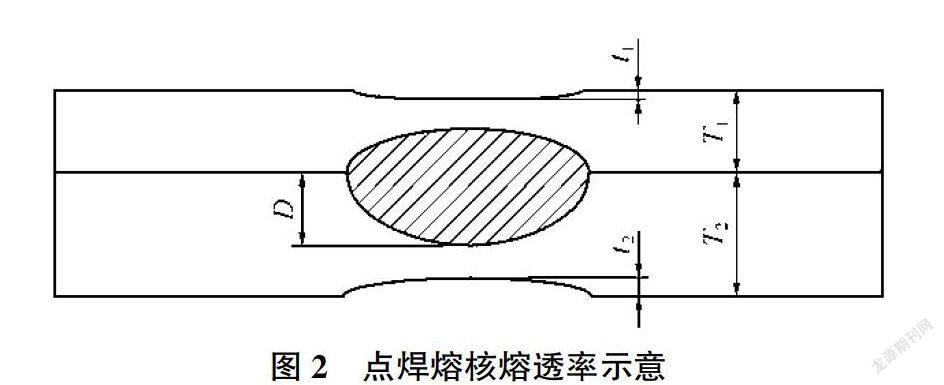

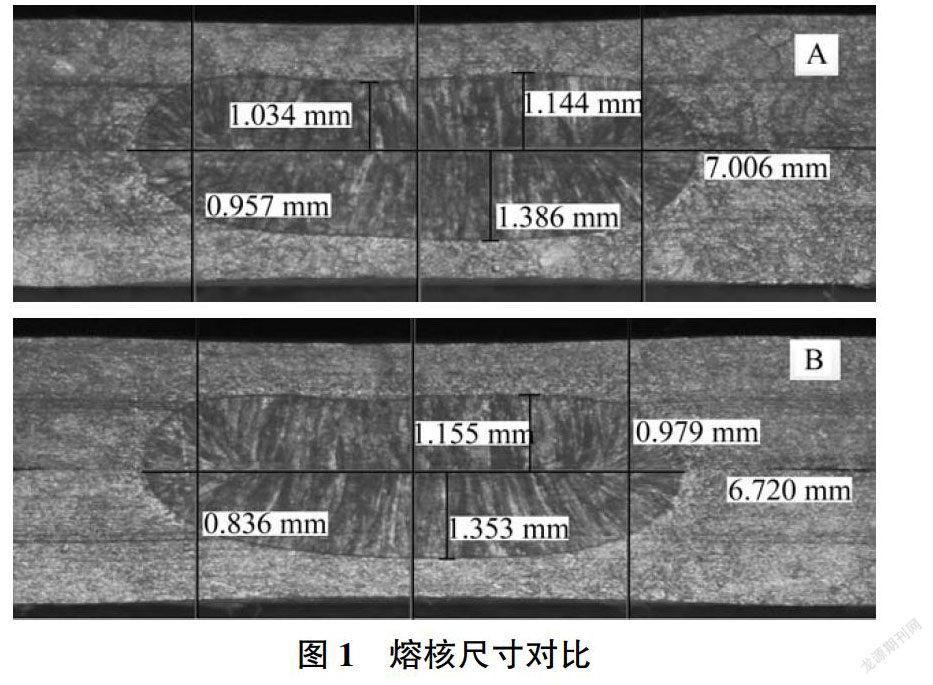

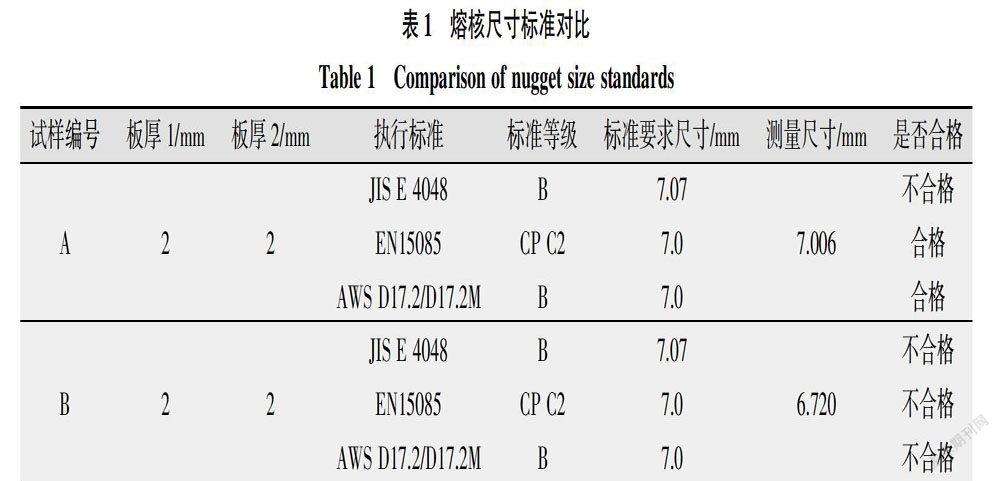

摘要:以不銹鋼軌道車輛電阻點焊熔核檢測為例,分析了軌道車輛制造行業電阻點焊常用的JIS E 4048、EN15085、以及某項目指定使用的美國航空航天用電阻焊接規范AWS D17.2/D17.2M:2013對電阻點焊熔核尺寸的相關要求,并通過實例對比分析焊接缺陷及熔核厚度。結果表明,美國AWS標準明顯較其他標準要求更加嚴格。

關鍵詞:軌道車輛;電阻點焊;熔核檢測;點焊標準

0 前言

伴隨著國內軌道車輛的國際化進程,不銹鋼軌道車輛成功進入香港、巴西、美國等國際市場,且不銹鋼車輛占出口城市軌道車輛的70%以上,雖然傳統不銹鋼軌道車輛的部分點焊結構被激光焊替代,但是現階段電阻點焊仍是不銹鋼軌道車輛制造最主要的焊接工藝。由于電阻點焊的熔核在密閉空間內形成,焊接質量無法通過常規焊接檢測方法實現,因此一般通過點焊工藝參數驗證和開工前的設備狀態驗證來間接進行電阻點焊的質量控制[1-3]。

目前國內軌道車輛的電阻點焊質量標準主要來源于兩個方面,一是開發出整體承重輕量化不銹鋼車體的日本,國內20世紀90年代從日本引進不銹鋼車輛的同時采用了電阻點焊質量標準,以JIS E 4048為主要代表;二是提出并倡導成為國際通用的軌道車輛和車輛部件的焊接認證體系的歐洲焊接質量標準體系,即目前軌道交通行業的EN15085標準體系。EN15085質量標準體系對焊接企業資質、人員管理和質量管理等方面的要求比較詳細。然而,在以……

登錄APP查看全文