海上承臺施工關鍵性技術研究

張鵬

摘 要:近年來,隨著我國公路橋梁建設的發展,海上橋梁越來越多。一直以來,海上承臺施工工效主要受到兩個因素的制約:一是環境惡劣:海洋環境中,水流流速大,潮差大,涌浪大,臺風影響大;二是海上施工作業空間很小,施工設備、材料運輸存放困難,施工人員作業場地受限。因此,如何解決上述問題,對施工工藝進行優化,最大限度的降低海洋性環境對施工產生的不利影響,從而提高施工功效,保證施工質量,是每座跨海大橋需解決的問題。本文通過寧波舟山港主通道項目,通過其海上非通航孔承臺的主要施工工藝,對套箱下放,承臺封底、鋼筋綁扎及混凝土澆筑進行研究,為今后類似工程提供借鑒及指導。

關鍵詞:承臺施工;套箱下放;封底施工;混凝土澆筑

中圖分類號:U445.559 文獻標識碼:A

1 項目概況

寧波舟山港主通道項目是連接舟山島和岱山島的民生工程,路線全長25.659 km。其非通航孔下部基礎主要采用啞鈴型及圓端型現澆承臺,承臺厚3.0 m。承臺頂高程為+4.0 m,底面高程為+1.0 m。承臺下設12~16根φ1.6 m~φ2.0 m的鋼管樁,樁長為67 m~109 m。

2 套箱施工

2.1 套箱類型選擇

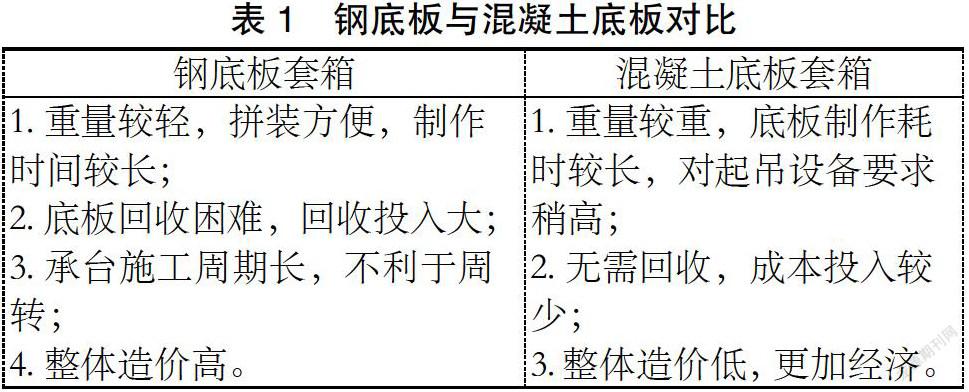

施工前期,針對承臺施工環境特點,經研究決定采用有底鋼套箱進行施工,對于套箱的底板類型進行比選,得出以下結果:

經研究決定,采用混凝土底板,減少后續底板拆除時間,保證工期。

2.2 設備選型

套箱的安裝下放選擇300 t全旋轉浮吊進行。由于全旋轉浮吊靈活性,能將套箱吊至自身船體存放,直接減少一艘套箱運輸船,從而降低施工費用;同時較其他浮吊而言,減少船舶定位時間,從而大大減少了下放時間,進一步節約施工成本。因此,在類似施工環境套箱下放的設備選擇中,筆者認為優先考慮全旋轉浮吊為宜。

2.3 套箱拼裝精度控制

套箱壁體制作在專業鋼結構加工廠家制作,加工完成后需進行預拼裝,驗收合格后,方可進場使用。

套箱底板制作時,預留孔位置應根據現場鋼管樁實際打設位置進行測量放樣,由于本工程鋼管樁為斜樁,應準確放樣出承臺每根鋼管樁頂部中心點和底部中心點,再以此進行開孔,開孔直徑比鋼管樁直徑大40 cm,保證下放時,具有足夠的調整空間。

套箱底板應比承臺尺寸大30 cm,保證拼裝時壁體完全置于底板上。同時套箱壁體與壁體、壁體與底板之間粘貼2道1 cm止水條,保證套箱不滲水、漏水。

拼裝前必須在底板上放樣出各壁體位置,保證拼裝精度,滿足相應規范要求。

2.4 下放平面位置控制

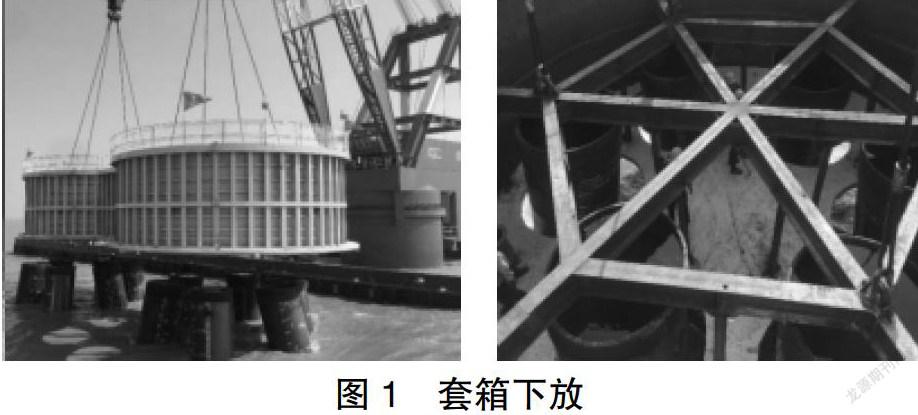

套箱拼裝完成后,采用300 t浮吊直接進行運輸、吊裝及下放。主要步驟如下:

(1)浮吊通過錨纜進行準確定位,并大致將船體與承臺軸線垂直。

(2)將套箱吊至承臺鋼管樁上方,通過外部設置的2根纜風繩,逐漸糾正位置,將套箱底板所有預留孔對準鋼管樁,套箱內至少設置4名作業人員進行觀察,底板預留孔與鋼管樁是否對準。

(3)緩慢下放套箱,直至所有挑梁落在鋼管樁上。下放過程中,須特別注意預留孔是否順利套入鋼管樁,一旦發現預留孔與鋼管樁不匹配時,立即停止下放,通過外部纜風繩進行微調。下放過程中必須由專人指揮,挑梁落在鋼管樁后,浮吊始終保持套箱重量的80%。

(4)測量人員進行軸線測量,計算套箱位置是否滿足要求。若不滿足,應套箱提升15 cm后,采用外部纜風繩進行微調,直至滿足設計要求。

(5)焊接限位板、牛腿,將套箱與鋼管樁固定,防止套箱在波浪、風力的影響下,發生位移,導致返工;最后解除卡環,完成下放。

3 封底施工

封底主要作用是將套箱與鋼管樁形成一個整體,為后續承臺施工提供干施工環境,以及作為承臺混凝土澆筑時的主要受力結構。因此套箱封底的質量是承臺施工中關鍵。封底的一般施工順序為封孔板安裝→抱箍安裝→滲水處理→封底混凝土澆筑。

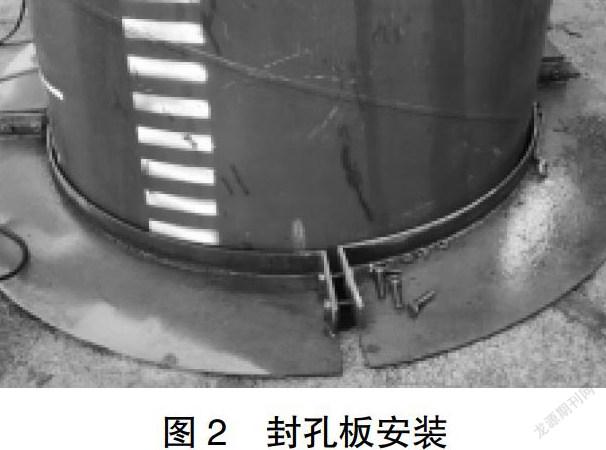

3.1 封孔板制作與安裝

封孔板制作根據實際開孔與樁位,按與底板搭接15 cm下料。由于受安裝作業環境的限制,封孔板制作時可分成若干塊,根據其大小及重量進行劃分,盡量以2個作業人員即可完成安裝為原則進行分塊。本工程分割成3塊,每塊之間采用螺栓連接,以便減少后續安裝時間。封孔板安裝應選擇在低潮位時進行,保證封孔板與鋼管樁連接緊密且無縫隙。

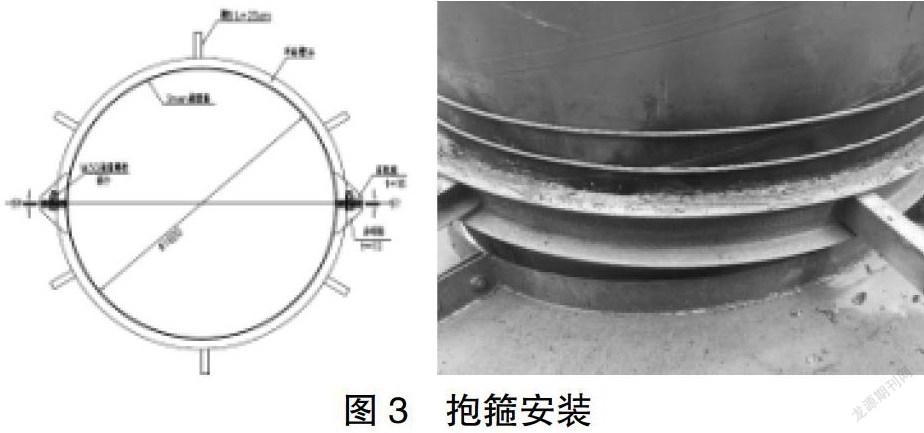

3.2 抱箍安裝

抱箍的作用在于增強封底混凝土與鋼管樁的握裹力,增加封底的承載力。

本工程的抱箍設置于封底1/2厚度位置,環向采用14槽鋼焊接在鋼管樁上,槽鋼兩側再焊接6根長25 cm[8槽鋼作為錨固,以加強封底的握裹力。環向槽鋼與鋼管樁之間采用間斷焊,焊縫高度為10 mm,長度不小于3 m。

3.3 滲水處理

封底混凝土施工之前,應對套箱和封孔板進行檢查,應特別注意套箱壁體與底板之間、封孔板與底板之間、封孔板與鋼管樁之前是否存在空隙,若有空隙,采用5 mm膨脹性止水條進行封堵,防止封底混凝土澆筑之后,海水由空隙處進入套箱,稀釋混凝土,形成漏水通道,導致后續承臺漏水。

3.4 封底混凝土澆筑

套箱封底應選擇在落潮位時進行,露出套箱底板為最佳,保證封底的干施工環境。

本工程套箱底標高為+0.12 m,平均低潮水-0.8 m,潮水漲落套箱底部間距時間約3 h,套箱封底混凝土110 m3,現場應根據澆筑時間選擇合適的攪拌船及合理的混凝土配合比,保證潮水淹沒套箱后,混凝土達到初凝狀態。

混凝土澆筑前,應將作業船舶及設備提前就位,保證澆筑按計劃潮水位進行;澆筑時,鋼管樁周圍以及套箱壁體處必須振搗充分,以防后續套箱滲水,封底采用海水自然養護,養護期間連通器打開保持內外海水連通,確保內外水壓平衡。

封底混凝土施工完成之后,注意觀察是否存在漏水、滲水現象,若有,應采用灌漿料進行修補,保證套箱內形成干施工作業環境。

4 鋼筋綁扎

承臺鋼筋采用環氧鋼筋,由于干施工環境已經形成,按照陸上常規工藝進行即可,需注意一點,承臺鋼筋應一次性運輸到位且比設計量富余5%左右,一是防止環氧鋼筋涂層損壞需要進行更換,二是局部地區需加筋或者出現返工現象。

另外,墩身預埋鋼筋絲頭必須進行防腐處理,根據筆者現場采取的幾種方法證明,采用刷涂黃油+土工布包裹絲頭,再使用直螺紋保護套筒進行保護效果最佳,絲頭基本不會被海洋環境銹蝕。

5 混凝土澆筑

混凝土澆筑采用攪拌船一次性澆筑到位,攪拌船的選擇應根據混凝土方量選擇,應選擇可在一個潮水完成澆筑的攪拌船為宜。澆筑之前,應對套箱薄弱地區(特別是中間內支撐部分)進行加固。澆筑過程中,需時刻觀察套箱及底板位置是否有變形及異常,一經發現,立即停止澆筑,作業人員撤離套箱,待查明原因之后,方可安排人員繼續作業。澆筑完成之后,套箱內采用蓄淡水進行養護。

6 結語

海洋性環境中,承臺施工受天氣、場地、波浪等因素影響較大,因此,合理的安排施工時間、優化施工方法及設備配置,保證施工安全質量要求。希望通過本工程海上承臺的施工,為后續海洋性環境中承臺的施工提供參考及借鑒。

參考文獻:

[1]范夢瀅,黃亞娥,鄭明霞,等.舟岱跨海大橋主塔海上承臺施工安全風險分析與控制[J].中國公路,2019(23):98-100.

[2]程立平.海上深水橋梁樁基大體積承臺施工技術研究[J].公路交通科技(應用技術版),2010,6(12):256-257+267.

[3]蔡清愉.泉州灣跨海大橋海上承臺有底鋼套箱施工工藝[J].福建交通科技,2017(02):52-54.