數據采集系統在焊接領域中的應用現狀

張磊 王博健 于靜偉 孟顯偉 李波 曲暢

摘要:總結和梳理數據采集系統在焊接領域中的應用現狀,并展望了該項技術在未來的發展。從數據采集系統原理和技術、焊接工藝參數管理、遠程故障診斷與下達工藝參數、焊接數據庫及焊接質量預測專家系統、精益化車間運營管理五個方面進行闡述。目前應用的數據采集系統主要依托于計算機技術、網絡技術以及各類傳感器,通過實時采集、監控、記錄焊接過程中的相關信息,可實現焊接過程的追根溯源。記錄的數據可以進行分析、存儲,為建立焊接數據庫提供一手數據。將焊接過程數據與焊后檢測數據進行對比分析,可為建立焊接質量專家預測系統提供數據支持。該系統還能實現設備運行故障的遠程診斷,工藝參數的遠程下達。有助于車間管理的精益化,不僅能夠減少材料損耗、降低生產成本,還可以間接的提高焊接質量。

關鍵詞:數據采集系統;焊接;應用現狀;數據分析;精益化車間運營

中圖分類號:TG408 文獻標志碼:C 文章編號:1001-2303(2020)12-0026-06

DOI:10.7512/j.issn.1001-2303.2020.12.07

0 前言

隨著德國“工業4.0”的提出,中國提出了“中國制造2025”發展戰略,工業生產進入信息化、數字化、智能化,生產過程的數據采集和實時監控是實現智能化生產的重要基礎[1-5]。焊接作為材料加工的重要手段,廣泛應用于機械制造、船舶重工、航空航天等重要領域[6]。傳統的焊接過程監控不足,焊接過程工藝參數無法保留,焊接過程中出現的缺陷無法排查,造成巨大的人力物力損失,已無法滿足現代精細化、高質量的生產要求,難以實現焊接過程智能化控制[7-8]。使用數據采集系統可以有效地提取焊接設備的運行、焊接過程、焊接材料用量、人員管理等信息并進行顯示和存儲,不但能做到產品信息的追根溯源,為以后的工作提供經驗數據,還可以準確地細算焊接成本和人員成本。該系統有助于提升裝備制造業信息化水平,為“中國制造2025”發展戰略提供數據基礎[9-10]。

1 數據采集系統技術和原理

數據采集系統主要分為數據采集部分以及上位機和下位機開發部分。

1.1 數據的采集

數據采集卡和可編程邏輯控制器(PLC)是數據采集的常用方式。例如PCL-818L數據采集卡提供了模數轉換、數模轉換、數字輸入、輸出和時鐘定時器控制幾種常用的測量和控制功能[11]。通過該數據采集卡,將從設備上采集的模擬量信號轉換為數字信號傳送給工控機,最終顯示在人機界面(HMI)上[12-13]。

PLC提供了模擬量輸入模塊,可接收由變送器轉換后的標準電壓或電流信號,通過PLC的計算和分析發出指令,將分析后的數值通過一定的通訊方式顯示在HMI上[14]。開發者可在HMI中顯示采集的焊接電壓、焊接電流、送絲速度等相關焊接參數,以及這些參數隨時間變化而變化的曲線圖,方便設備操作人員和車間管理者實時監控焊接過程。

1.2 上位機與下位機的開發

1.2.1 下位機的開發

目前,工業制造領域中應用比較普遍的下位機是PLC。自1968年美國通用汽車公司提出取代繼電器控制裝置的要求后,美國、日本、德國、中國等國家相繼研制出了自己的PLC。20世紀70年代,人們很快將其引入可編程控制器,使PLC增加了運算、數據傳送及處理等功能,此時的PLC已經成為微機技術和繼電器常規控制概念相結合的產物[15]。在自動控制中PLC主要有開關量控制和模擬量控制兩方面應用。PLC還支持與數字化焊機、電機驅動器、分站PLC等通信,不僅能夠大大提升控制系統的穩定性,還可以提高現場調試人員的工作效率,節省勞動力[16-17]。所以,PLC在自動化生產發展中起到了重要作用[18]。

1.2.2 上位機的開發

與PLC配合通訊的上位機軟件有很多種,如VC++、VB、組態軟件等,其中使用較為廣泛的是組態軟件。組態軟件與下位機配合支持MPI、TCP/IP等通訊方式,實現組態軟件與PLC交換數據,在界面中顯示,從而控制PLC的動作。它可以與多數廠家的PLC進行無縫連接,實用性強,使各項功能達到設計要求[19]。不僅如此,它強大的數據處理功能已經得到了諸多企業的認可,并且節約了開發成本,使工程效率大大提高[20]。

2 焊接工藝參數的管理

焊接工藝參數的管理可分為“焊接參數在線監控及預警”和“焊接參數存儲與追溯”兩個部分,該功能可實時監控焊接工藝參數,以及對焊接過程做到追根溯源。

2.1 焊接參數在線監控及預警

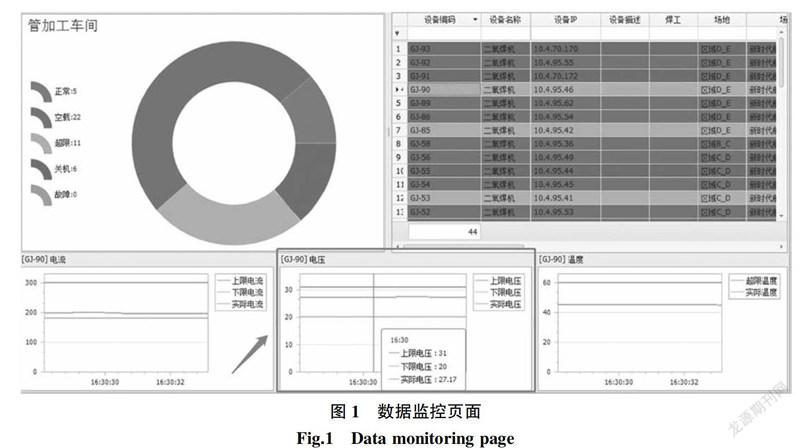

在焊接過程中,焊接工藝參數是否符合工藝人員制定的標準是影響焊接質量的重要因素。在實際生產過程中,由于焊接作業在生產中所占比重大,焊機分布較廣,操作人員技能水平差距大且屢有不按制定好的工藝參數進行焊接的情況發生[21]。數據采集系統的焊接參數在線監控功能可方便生產管理人員實時監控焊接工藝過程,確保焊接參數的準確。某焊接車間管理系統的監控頁面如圖1所示,該系統可對車間焊接設備的運行情況進行匯總,分為正常、空機、超限、關機、故障5個狀態,同時也可獲取每個設備的設備編號、設備名稱、設備IP等基本信息[22]。管理者可以點擊查看某一個設備的運行參數曲線,如焊接電壓數據曲線,顯示此時的焊接電壓為27.17 V,未超出監控參數范圍。此外還可對設備的焊接電流,焊接溫度曲線進行顯示[23-28]。

在焊接過程中,若設置的工藝參數超出了工藝人員制定的工藝范圍,數據采集系統會將這條報警信息發送至操作人員手機上,提醒操作人員及時調整工藝參數,同時將這些信息上傳至管理層,包括企業ERP系統和車間ME系統,幫助管理人員了解實際焊接情況[29-30]。

2.2 焊接參數存儲與追溯

在實際生產過程中當一個零件出現了焊接質量問題,如焊縫金屬不連續、不致密等,就需要查找出焊接缺陷的根源,即查找焊接過程中的數據[31]。焊接數據往往通過設置采樣點將焊接相關的工藝參數存儲在excel或者數據庫中,工件中有很多條焊縫,采集和存儲的工藝參數只有實現與焊縫的精確追溯,這些數據才有效,否則就不具備可分析的條件。所以數據存儲的格式和類型顯得尤為關鍵,表1展示了一種可以有效記錄焊接過程的數據存儲方式。可以看出,表1中詳細記錄了工件名(追溯碼)、焊縫的焊接順序號、記錄時間、工位號、電流、電壓等信息。

某汽車有限公司的MAG弧焊參數監控系統對每個工件生成唯一的追溯碼。該追溯碼包括工件的產品代碼、生產的日期、班次、工作站號、夾具號、工裝號和序列號,具體編碼規則如表2所示。系統將狀態數據存入追溯碼中,實現工件與生產時間、焊接參數之間的精確對應關系。焊接質量監控系統包含打印機,將追溯碼打印在工件的表面上形成鋼印。在開始焊接時,機器人焊機將追溯碼傳送給PLC,然后由PLC發送給服務器,服務器同時將焊接時的狀態數據記錄在相關焊接規范上,可更好地滿足產品可追溯性。

例如:17102723A06213 表示17 年10 月27 日第2 班第3 個工作站A 面第6號工裝焊接的第213 件產品。通過裝配掃描,實現工件與識別號精確對應。

又如,當發現X 年Y 月Z 日A 班生產的這一批200 個工件有焊接質量問題,只需從系統中調取這一批200 個追溯碼,通過工件的追溯碼與上級總成裝配的對應關系,精確追溯到每一臺整車WIN 碼。那么即使涉及整車召回,也可以精確到200臺,其余生產日期及批次的工件都可以被有效排除,大大降低了召回范圍和費用[32]。

3 遠程故障診斷與參數下達

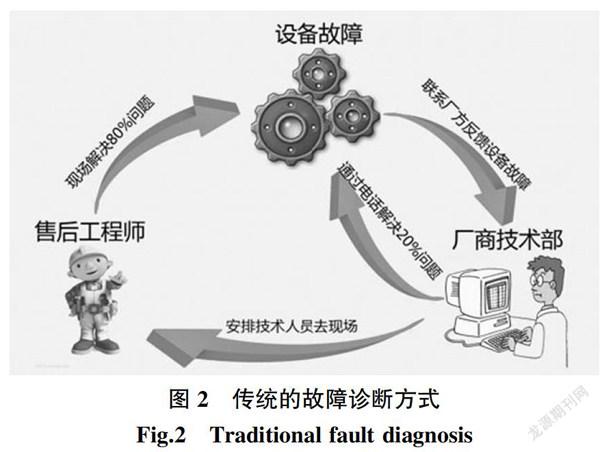

近年來,許多工業設備制造公司隨著業務擴張,生產量增大,設備必然會出現問題。圖2為工廠傳統的故障診斷方式,設備一旦出現異常或者使用出現問題,工廠一般會給設備廠商打電話尋求幫助,若無法解決相應問題,設備廠商一般會先派出維護人員到工廠對有問題的設備進行維修,重新調試。但是,也經常存在維修人員無法解決現場問題的時候,這時就需要設計人員到工廠解決[33]。

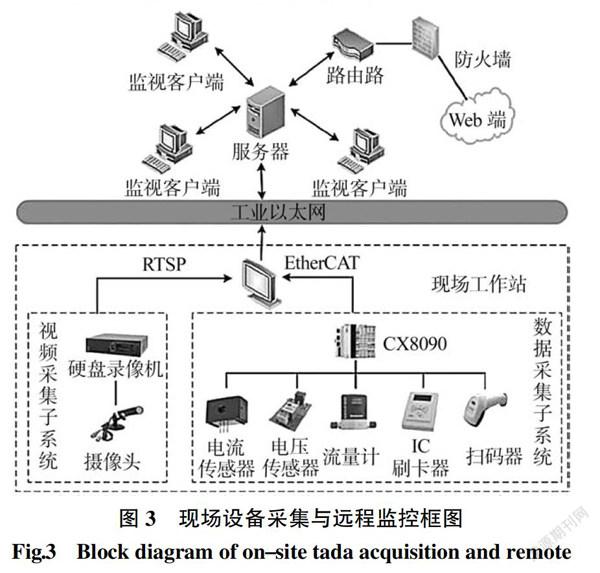

隨著Zigbee、WiFi、GPRS 等無線通信技術在工業領域的廣泛應用,遠程監控技術也得到了發展[34]。圖3為本地采集與遠程監控的連接關系,主要由遠程監控客戶端、服務器端和數據采集端三部分組成,可以分為本地端和遠程端。現場的焊接設備與數據采集端構成了本地端,采集端與服務器采用C/S結構,采集端采集數據,并發送至服務器端。服務器端與遠程監控端構成了遠程端,采用B/S結構,遠程用戶使用帶有瀏覽器的計算機或移動設備監控現場狀況。服務器為遠程用戶提供Web服務和VPN服務,并提供實時數據數據庫供Web服務使用,同時用以存儲采集端上傳數據和遠程用戶對現場設備的參數下達[35]。它通過工廠的局域網把各個車間、各個工位的設備連接起來,以達到協同工作、集中監測的目的,最大限度地發揮網絡的實時性和高效性來完成遠程設備的監測與故障診斷。

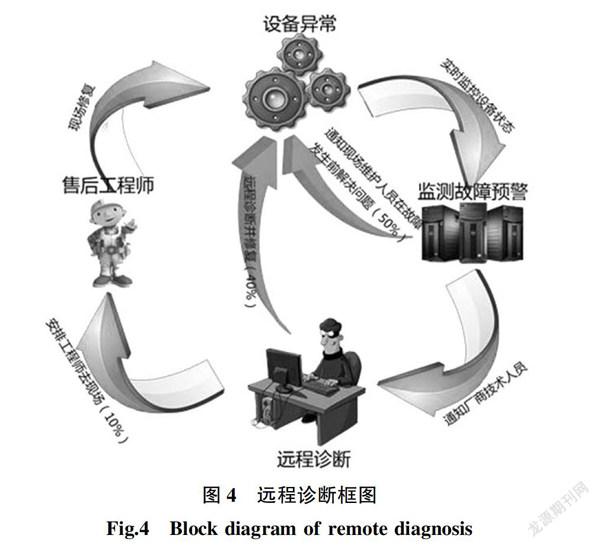

數據采集系統融合了該遠程技術可將編碼器、溫度傳感器、壓力傳感器、等實時測量值提供給遠程的工程師電腦和手機上,讓其在遠程實時監控設備的運行狀態,根據反饋的信息分析、預測設備發生故障的可能性、定位故障,并預測故障的發展趨勢[36-37]。圖4展示了通過遠程診斷系統對數據進行實時的分析和診斷,對異常情況進行報警并以多種通信方式及時通知本地監控管理服務器和現場相關管理人員,先進行遠程修復或維護,如果問題沒有解決可以安排售后工程師現場修復,大大節省了人力和物力。

4 焊接數據庫及焊接質量預測專家系統

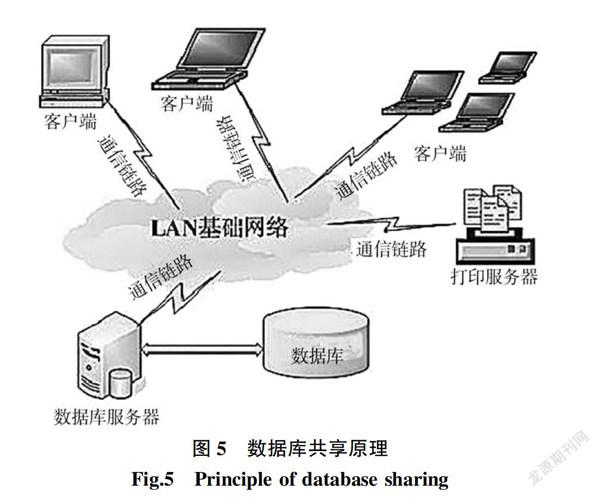

通過使用數據采集系統可將各種焊接方式過程中的數據采集并保存起來,建立焊接數據庫,數據庫中的數據可以通過廣域網在不同的行業共享,其網絡共享結構如圖6所示。在焊接數據庫中保存的數據主要包括以下方面:(1)新材料焊接、新焊接工藝技術研發的試驗數據;(2)企業長期進行各種成熟穩定產品的焊接時,所積累的大量成熟焊接工藝文件,包括產品的焊接方法、材料等重要信息;(3)記錄產品實際焊接生產過程中,因焊接現場工況等客觀因素影響焊接質量的問題,以及對此問題焊接工程師所采取的解決措施[6]。

借助于現代計算機強大的存儲及運算能力,工程師們可以借鑒前人的經驗,提高設計效率,減少重復試驗,縮短工程周期,科學地為焊接工藝人員解決焊接生產中的各種問題,所以焊接數據庫具有廣泛的實用價值[38]。

近幾年為進一步實現裝備制造業的全面數字化應用,在已有焊接數據庫研究基礎上,提出了焊接質量預測專家系統。早在1993 年,魏艷紅等[39]就通過總結大量的工藝試驗數據,建立了一個焊接接頭機械性能預測專家系統。而后李江[40]等又設計了基于BP網絡模型的焊接接頭力學性能預測系統,其結果可達到的抗拉強度最大預測誤差為2.96%、延伸率最大預測誤差為4.78%。

5 精益化車間運營管理

精益化車間運營管理分為車間生產管理和焊接成本監控兩個部分。數據采集系統可通過分析整理采集數據,合理分配焊絲、焊劑等焊接用料,避免不必要的資源浪費。

5.1 車間生產管理

可通過數據采集系統記錄和查詢焊機的工作情況,如焊機的正常工作時長,空載時長,并可采用導出PDF報表的形式記錄焊機的工作情況。對焊機的工作時間分布進行統計,了解查詢時間段內焊接與非焊接狀態的時間分布,從而根據查詢的焊機工作時間分布掌握焊機的使用率。數據采集系統還可構建設備與管理系統、設備與設備、設備與人之間的信息通訊環境。下發到車間的數據通過數據采集系統能夠準確高效地傳遞給工位、焊接設備及作業人員。數據采集系統還可設置不同的權限,使管理人員、技術人員、班組負責人等不同的人看到不同的模塊信息,使整個焊接車間的信息管理更加統一、有序、有效[42]。

5.2 焊接成本監控

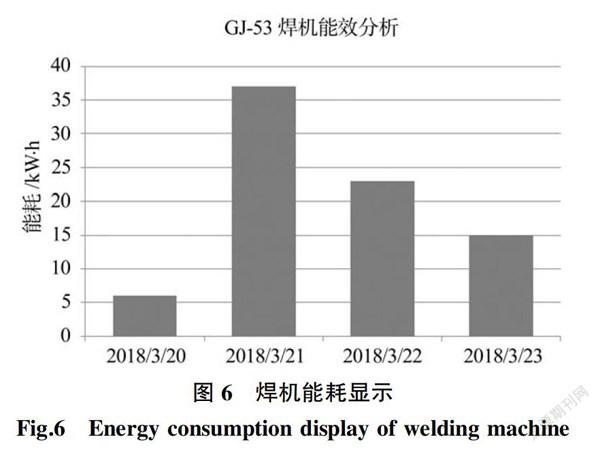

可查詢到每個焊接時間段內的焊絲消耗量、氣體消耗量、電能消耗量。圖6顯示為焊機每天的焊接使用消耗。焊接管理人員可隨時在線查詢記錄各焊接工位的實際焊接工時,統計焊工的工作時間分布,通過焊工的焊接時間計算工時。從而估算每一件焊接產品的成本和人工成本,可大大降低工廠企業的運營成本并減少浪費,達到焊接精益化管理的目的。

6 展望

(1)數據采集系統實現了設備和工藝數據的在線監控,存儲、故障的遠程診斷與參數下達、對車間管理數據的記錄和查詢功能。

(2)隨著大數據時代的來臨,互聯網和云計算技術的成熟,人們越來越關注如何從成千上萬的采集數據中分析出有價值的信息。如果可以建立一套大數據分析系統,實現對焊接工藝的優化、各個企業數據的共享、海量數據的管理,提高焊接質量,那么我國的工業智能制造水平將更上一層樓。

參考文獻:

[1] Gruber F E. Industry 4.0:a best practice project of theau-tomotive industry[M]. Springer,Berlin,Heidelberg,2013.

[2] 張曙. 工業4.0和智能制造[J]. 機械設計與制造工程,2014(8):1-5.

[3] Schmidt R,Michael Mhring,Ralf-Christian Hrting,et al.Industry 4.0-potentials for creating smart products:empi-ricalresearch results[C]. BIS 2015 18th International Con-ferenceon Business Information Systems,Lecture Notes inBusiness Information Processing (LNBIP),2015.

[4] 賀正楚,潘紅玉. 德國“工業4. 0”與“中國制造2025”[J].長沙理工大學學報:社會科學版,2015(3):103-110.

[5] 周濟. 智能制造——“中國制造2025”的主攻方向[J]. 中國機械工程,2015,26(17):2273-2284.

[6] 魏艷紅,余楓怡,占小紅. 焊接數字化技術及其在航空制造業中的應用[J]. 航空制造技術,2016(11):36-40.

[7] 米凱,易倍羽. 關于航天數字化制造質量保證的探討[J].質量與可靠性,2016(5):26-29.

[8] 齊艷娜. 電弧焊接過程質量監測系統[D]. 哈爾濱:哈爾濱工業大學,2009.

[9] 趙虎林,茍藏紅. 數字化技術在焊接工藝中的應用[J]. 現代制造技術與裝備,2019(1):146-147.

[10] 鄧惠庸,彭亞萍. 一種基于電弧焊接信息檢測的焊接數據實時分析方法及系統,CN201910143767.2[P].

[11] Adventech Co.Ltd PCL-818L mutli-function data acquis-ition user manual [Z]. Taiwan,1995:10-26.

[12] 李文杰,于有生. VB環境下基于DLL的PCL-818L數據采集卡在焊接控制系統中的應用[J]. 兵器材料科學與工程,2004(2):50-53.

[13] 劉繼承,宋萬廣,劉春俠. VB 環境下基于PCI總線的實時數據采集的實現[J]. 自動化技術與應用,2005,24(9):39-41.

[14] 郭榮祥,王洪一. PLC 數據采集模塊的設計[J]. 工業控制計算機,2013,26(1):88-90.

[15] 欒朋. 基于嵌入式ARM的PLC設計與實現[D]. 沈陽:沈陽理工大學,2012.

[16] 代志健,付超,雷小兵. 數字化焊接系統在螺旋縫焊管預精焊機組中的應用[J]. 鋼管,2012,41(5):76-78.

[17] 鄭晨,劉小洋,劉力源. PLC 在工業自動化控制領域中的應用及發展[J]. 科技經濟導刊,2019,27(25):83.

[18] 李軍. 論PLC在電氣自動化控制中的應用[J]. 黑龍江科技信息,2014(20):43.

[19] 張曉杰,劉海昌. 基于WinCC的數據采集和監控系統設計[J]. 工業儀表與自動化裝置,2007(4):53-55.

[20] 馬景龍. 西門子S7-300及工控組態軟件WinCC 的應用探究[J]. 黑龍江科學,2017,8(14):170-171.

[21] 王建輝. 基于無線網絡的焊機通用數據采集系統設計[D].濟南:山東大學,2015.

[22] 馬詩龍. 基于WiFi技術的船廠焊機智能監控系統研究[D]. 江蘇:江蘇科技大學,2018.

[23] Jingzhou Zhao,Hang Li,Hongseok Choi,et al. Insertablethin film thermocouples for in situ transient temperaturemonitoring in ultrasonic metal welding of battery tabs[J].Journal of Manufacturing Processes,2013,15(1):64.

[24] S. Senthil? Kumar,S. Denis Ashok,S. Narayanan. Investi-gation of Friction Stir Butt Welded Aluminium Alloy FlatPlates Using Spindle Motor Current Monitoring Method[J].Procedia Engineering,2013(64):915-925.

[25] Na Lv,Yanling Xu,Zhifen Zhang,et al. Audio sensing andmodeling of arc dynamic characteristic during pulsed Alalloy GTAW process[J]. Sensor Review,2013,33(2):141-156.

[26] Bin Wang,Xiao Xu Li,Weng Ming Zhang. Design on theDetection System of Stud Welding Dynamic Parameters[J].Advanced Materials Research,2014,3286(983):404-407. [27] M Vural. Welding Processes and Technologies[M]. ElsevierInc.:2014.

[28] Sadek C. A. Alfaro,Fernand Díaz Franco. Exploring Infr-ared Sensoring for Real Time Welding Defects Monitoringin GTAW[J]. Sensors,2010,10(6):5962-5974.

[29] 戚寶運,許自力,毛勤儉. 數字化車間MES 系統構建[J].指揮信息系統與技術,2013,4(1):25-29.

[30] 黃振林,劉俊杰,賈維科,等. 基于可編程控制器的智能制造數字化車間的研究與實現[J]. 自動化博覽,2017(8):46-51.

[31] 袁思斌,郭正華. 焊接質量可追溯管理系統研究[D]. 江西:南昌航空大學,2012.

[32] 顧承揚,劉云泊,雷海蓉. 機器人MAG弧焊參數在線監控及精確追溯系統[J]. 裝備制造技術,2018(1):123-127.

[33] 李正訓. 淺談PLC遠程監控、故障診斷分析系統[J]. 中國高新技術企業,2015(1):85-87.

[34] 李會樂. 基于Zigbee的焊接車間環境監測系統設計[D].哈爾濱:哈爾濱理工大學,2014.

[35] 汪華斌,羅中良,陳治明,等. 基于WIFI+GPRS的無線傳感器網絡監控系統[J]. 計算機系統應用,2014,23(3):224-227.

[36] 周桂平,王宏. 故障診斷在現場總線設備管理系統中的應用[J]. 組合機床與自動化加工技術,2012(9):94-97.

[37] 邵富杰. 遠程故障診斷技術在數據采集系統中的應用[J].2007,20(6):15-20.

[38] 魏艷紅,梁寧,徐振亮. 我國焊接共享數據庫的現狀與未來[R]. 北京:先進制造與數據共享國際研討會,2007.

[39] 魏艷紅,張修智,杜文,等. 焊接接頭機械性能預測專家系統—PPES[J]. 焊接學報,1993,14(4):268-272.

[40] 李江,時國玉,劉金龍. 數字化與網絡化技術在高速列車焊接車間的實踐應用[J]. 電焊機,2018,48(3):43-47.

[41] 榮佑珍,劉仁培,魏艷紅. 航空專用焊接數據庫及專家系統[J]. 先進航空焊接技術,2017(12):43-47.

[42] 張蘭,苗則層,李力. 數字化焊接設備生產現場集中控制管理系統[A]. 全國焊接工程創優活動經驗交流會論文集[C]. 西安:2011.

收稿日期:2020-08-04

基金項目:哈爾濱焊接研究院有限公司技術發展基金項目(201916215)

作者簡介:張 磊(1986— ),男,碩士,高級工程師,主要從事焊接裝備及焊接工藝方面的研究。E-mail:Leibanz

hanglei@163.com。