空間高穩定碳/碳蜂窩夾層結構制備及性能

劉宇峰,張中偉,許正輝,王金明,伍保峰,楊 強,王雅雷

(1. 航天材料及工藝研究所先進功能復合材料技術重點實驗室,北京 100076;2. 中南大學粉末冶金研究院,長沙 410083; 3. 北京理工大學先進結構技術研究院,北京 100081;4. 航天東方紅衛星有限公司,北京100094; 5. 北京空間飛行器總體設計部,北京 100094)

0 引 言

先進空間結構光學遙感器件在空間探測、對地測量、實時通訊等領域具有非常重要的科學意義和軍事價值。目前,各國對高性能空間結構的應用需求越來越廣泛,空間環境的特殊性對相應的結構材料指標提出了越來越高的要求。新型空間材料必須具備優良的綜合性能,重點體現在結構重量、力學性能(包括剛度)、尺寸穩定性、耐空間環境性等方面[1]。目前應用較多的空間材料主要有合金材料、碳纖維增強樹脂基復合材料以及碳纖維增強碳基復合材料(碳/碳復合材料)等。合金材料主要用于對熱穩定性要求不高的空間光學相機電箱等承載結構;碳纖維增強樹脂基復合材料最早應用于美國的應用技術衛星及太空望遠鏡上的天線支撐桁架,而后陸續應用于國際通信衛星等拋物線天線、高精度天線、衛星本體主承力結構等,但基體在空間輻照、循環溫差等環境長期作用下,其析氣和質損會降低結構整體剛度和強度,影響元器件的精度和服役效果[2]。

與合金材料和樹脂基復合材料相比,碳/碳復合材料具有高比強度、高比模量、耐高溫、耐熱沖擊、近零熱/濕膨脹、導熱性能好、耐腐蝕、可設計性強等一系列優異性能[3]。隨著航天任務日益增多,碳/碳復合材料逐漸開始在通信、遙感、深空探測等空間結構中推廣應用。日本國家天文臺早在二十一世紀初就成功制造出空間相機用碳/碳復合材料超輕質鏡筒[4],德國ECM公司制造了可實現納米尺度上尺寸穩定的碳/碳光學工作臺[5],中國在碳/碳材料的空間應用研究方面尚處于起步階段,部分學者研制了熱穩定性良好的碳/碳復合材料鏡筒等[6]。

隨著碳/碳復合材料工藝技術的發展,其在空間結構上的應用形式也更加多樣化。歐洲航天局于2007年發射的世界第一顆采用重力梯度測量技術的GOCE(Gravity field and steady state Ocean Circula-tion Explorer)衛星中(見圖1),其核心有效載荷重力梯度儀即采用了碳/碳蜂窩夾層結構作為支撐結構[7-9]。通過新型碳/碳蜂窩夾層結構的應用,GOCE衛星采用的重力梯度儀大幅提高了設備的測量精度。由于相關技術封鎖,我國在碳/碳蜂窩研制及其應用領域尚無基礎。近年來,隨著碳/碳復合材料工藝的發展與成熟,我國在高分辨率衛星領域也開始嘗試開發應用碳/碳蜂窩夾層結構。針對相關背景需求,本文作者制備了全新開發的碳/碳蜂窩及其夾層結構[10],初步評價了其承載能力和熱物理性能,為碳/碳蜂窩的深入研究及其在國內空間結構領域的推廣應用提供數據和材料支撐。

圖1 GOCE衛星重力梯度儀[7]

1 材料制備

1.1 碳/碳蜂窩制備

為滿足設計指標的高承載需求,選用T300-3K高強碳纖維整體編織成蜂窩預制體。蜂窩壁纖維連續,承載可靠性高,蜂窩壁含±45°走向碳纖維,抗剪能力強。將碳纖維編織成的特定規格蜂窩織物在六邊形石墨維型工裝(見圖2)支撐下泡浸酚醛樹脂,經固化-碳化-脫模工藝獲得碳/碳蜂窩坯體。樹脂碳化獲得的碳/碳蜂窩坯體密度較低,不具備承載能力,進一步以丙烯/甲烷等為碳源氣體,采用化學氣相滲透工藝引入熱解碳基體完成致密化。化學氣相滲透(Chemical vapor infiltration,CVI)工藝能夠避免液相工藝對薄壁碳/碳材料內部纖維和基體的破壞[11],非常適于蜂窩的致密化。其中,石墨維型工裝側壁設置氣流通道,方便碳源氣體擴散與碳化后低損傷脫模。

圖2 石墨芯格工裝示意圖

通過控制碳源氣體流量、滲透時間等化學氣相滲透工藝參數,可精確調控碳/碳蜂窩的致密化程度。本文所述蜂窩完成致密化后體積密度>0.18 g/cm3,蜂窩芯格邊長5 mm,壁厚0.35 mm,不同位置取樣測得蜂窩體積密度離散小于3%,無損檢測影像亦表明蜂窩壁密度均勻,如圖3和圖4所示。

圖4 碳/碳蜂窩無損檢測影像

圖3 整體成型碳/碳蜂窩形貌

國外相關報道表明[12],其成熟的碳/碳蜂窩采用樹脂預浸料熱壓粘接-碳化工藝制備獲得,相互粘接的預浸料之間無連續纖維,在碳化和后續的致密化過程中,因樹脂碳化收縮、高溫工藝應力等問題,蜂窩壁粘接位置易發生如圖5所示的節點脫粘現象,致使蜂窩結構成品率低。與國外不同,本文制備的碳/碳預制體即為整體編織成型,蜂窩壁間纖維連續,工藝過程中蜂窩壁無脫粘現象,可實現蜂窩結構的無損制備,結構可靠性高。

圖5 國外碳/碳蜂窩節點脫粘及修補方法[12]

1.2 碳/碳面板制備

碳/碳面板作為碳/碳蜂窩夾層結構的主要承載部分,可與碳/碳蜂窩形成承載回路以實現蜂窩夾層結構的協調承載。從承載效率來看,碳/碳面板不宜過厚,設計需求的面板厚度最薄至1.5 mm。從微觀結構上來看,碳/碳材料與其它碳纖維增強復合材料類似,由若干重復的結構單元組成,若結構單元特征尺寸過大,則無法滿足超薄面板的制備需求。通過篩選原材料和織物結構,采用單層布厚0.17 mm左右的T300-1K小絲束碳纖維緞紋布,按準各向同性疊層-縫合制備成纖維體積含量大于45%的面板預制體(如圖6所示),縫合間距大于4 mm。致密化工藝與碳/碳蜂窩的氣相致密化工藝類似,將上述面板預制體經多輪次化學氣相滲透制備成密度≥1.65 g/cm3的碳/碳板材。

圖6 疊層縫合示意圖

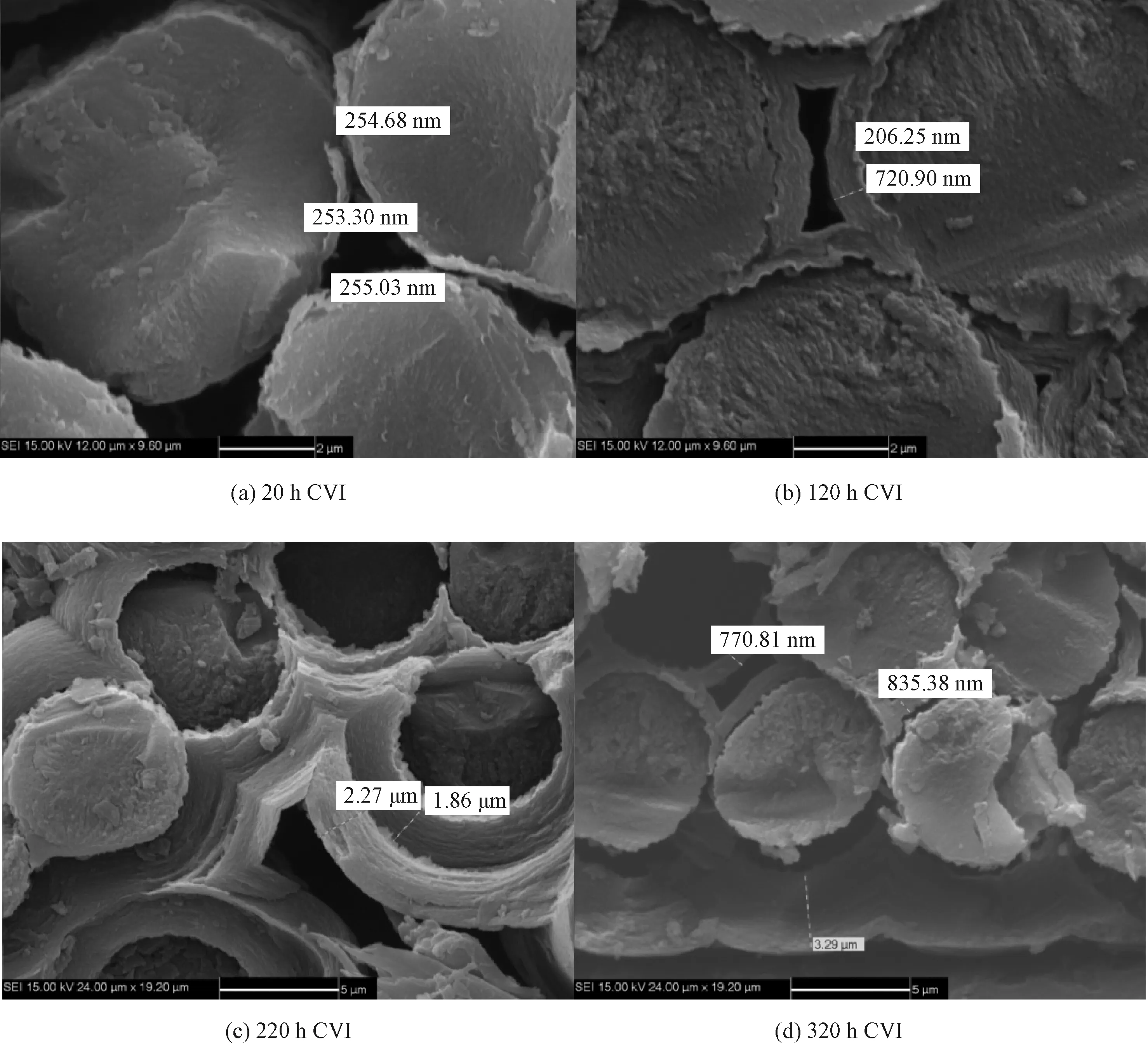

通過掃描電子顯微鏡(Scanning election microscope,SEM)觀測不同沉積時長的碳/碳面板微觀結構特征(見圖7),驗證疊層縫合薄壁板材的沉積工藝適應性。從不同工藝狀態碳/碳面板微觀形貌可以發現,碳纖維單絲表面熱解碳層隨著沉積時間的增加逐漸增厚;隨著沉積時間的進一步增加,單絲之間產生閉孔,熱解碳開始在纖維束外堆積,微觀形貌變化滿足預期。另外,對比觀測面板厚度方向上的熱解碳結構特征表明熱解碳在厚度方向的分布特征基本一致,驗證了化學氣相滲透工藝制備超薄壁面板的有效性。

圖7 不同沉積時長碳/碳面板微觀形貌

1.3 碳/碳蜂窩夾層結構的制備

根據設計條件,碳/碳夾層結構的使用環境為-20 ℃至80 ℃,碳/碳材料在該溫度區間內為負膨脹,為實現整體結構在面內方向的近零膨脹,優選厚度適中的市售J47膠膜,將碳/碳面板與碳/碳蜂窩真空熱壓粘接獲得國內暫無報道的碳/碳蜂窩夾層結構。如圖8所示,完成粘接的碳/碳夾層結構坯料可按照設計需求加工至特定形狀。

圖8 碳/碳蜂窩夾層結構坯料及加工狀態

2 材料性能評價

2.1 材料性能測試方法

為全面評價碳/碳蜂窩及其夾層結構的綜合性能,本文分別對碳/碳蜂窩、碳/碳面板以及碳/碳夾層結構的力學和熱物理性能開展分析工作。碳/碳蜂窩及其夾層板屬于全新的復合材料結構,國內尚無針對碳/碳蜂窩及其夾層結構性能測試的特定方法。因此,本文作者借鑒現有測試標準開展相關研究工作,驗證了測試方法的有效性,具體測試項目及參考方法見表1。

表1 材料性能測試方法

2.2 蜂窩/面板基礎力學性能評價

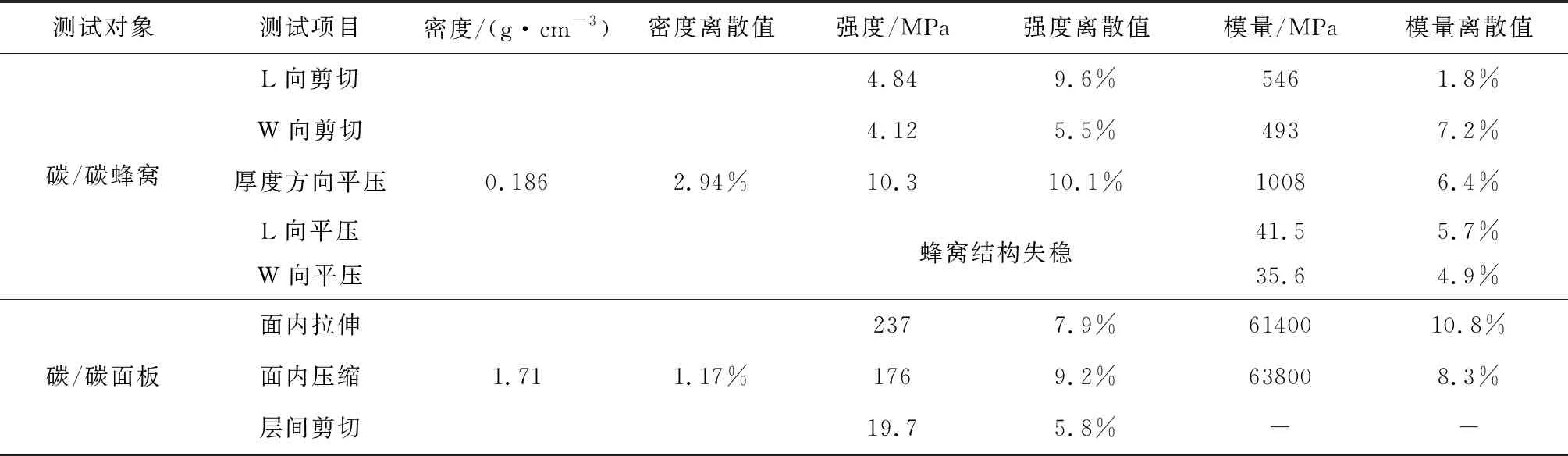

碳/碳蜂窩夾層結構由蜂窩和面板有機集成,蜂窩和面板的力學性能直接決定了夾層結構的性能水平。為此,分別測試獲得了碳/碳蜂窩的剪切、平壓性能和碳/碳面板的拉伸、壓縮、剪切性能。

1) 蜂窩力學性能

采用表1所述夾層結構或芯子平壓性能試驗方法和夾層結構或芯子剪切性能試驗方法測試碳/碳復合材料蜂窩的平壓性能和L/W向剪切性能。蜂窩的密度由形狀規則的碳/碳蜂窩樣品質量/體積比值獲得。測得蜂窩性能如表2所示,不同位置加工獲得的不同類型蜂窩試樣的體積密度離散為2.94%,蜂窩結構致密化均勻;蜂窩密度僅0.186 g/cm3,抗壓性能達10.3 MPa,遠高于同密度的碳基低密度熱場材料。

2) 面板力學性能

完成致密化的準各向同性碳/碳面板實測密度1.71 g/cm3,測得其力學性能如表2所示,拉伸強度237 MPa,壓縮強度176 MPa,層間剪切強度19.7 MPa,且各強度離散值均小于10%,面板材料性能穩定,承載可靠。

表2 碳/碳蜂窩/面板力學性能

2.3 夾層結構承載性能評價

空間飛行器在運載器主動段會承受非常惡劣的外載荷,結構的有效承載性能是決定空間飛行器順利升空的關鍵,在分別評價蜂窩和面板性能的基礎上,進一步對夾層結構的承載能力進行評價。在航天材料檢測與失效分析中心開展蜂窩夾層結構彎曲性能和側壓性能測試,考核夾層結構的承載能力,獲得夾層結構的基本承載特征。

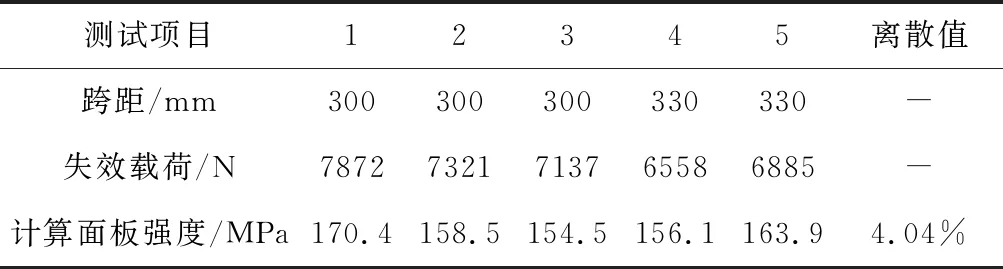

1)彎曲性能評價

通過碳/碳蜂窩夾層結構長梁試樣三點彎曲試驗評價夾層結構中面板和芯子的承載特征,獲得結構的破壞模式。參考表1所述測試方法,碳/碳蜂窩夾層板彎曲試驗件尺寸為360 mm×60 mm×40 mm,其中面板厚度1.5 mm,芯子厚度37 mm,夾層結構長度方向為蜂窩的L方向。試驗狀態如圖9所示,夾層結構橫置于承載支座上,支座和加載壓頭通過墊塊和橡膠墊片與樣品實現面接觸。通過夾層結構三點彎曲試驗,可考核碳/碳面板與碳/碳蜂窩在彎曲載荷作用下的協調承載能力。

圖9 蜂窩夾層結構三點彎曲試驗

從夾層結構破壞方式可發現,不同試樣的破壞模式一致(見圖10):上面板壓縮破壞,蜂窩沿彎曲方向斜斷,面板與蜂窩達到了協調承載的效果。同樣,從典型載荷-位移曲線亦能看出(見圖11),載荷隨著位移的增加近線性增大,加載至峰值后瞬時卸載,說明面板和蜂窩為同時破壞。具體試驗結果如表3所示。其中試樣1/2/3跨距300 mm,試樣4和5跨距330 mm,計算獲得面板強度均值161 MPa,承載性能離散值非常小,夾層結構在抗彎條件下具有非常好的結構性能一致性和穩定性。

圖10 蜂窩夾層結構破壞狀態

圖11 蜂窩夾層結構三點彎曲試驗曲線

表3 碳/碳蜂窩夾層結構彎曲性能

2) 側向壓縮性能評價

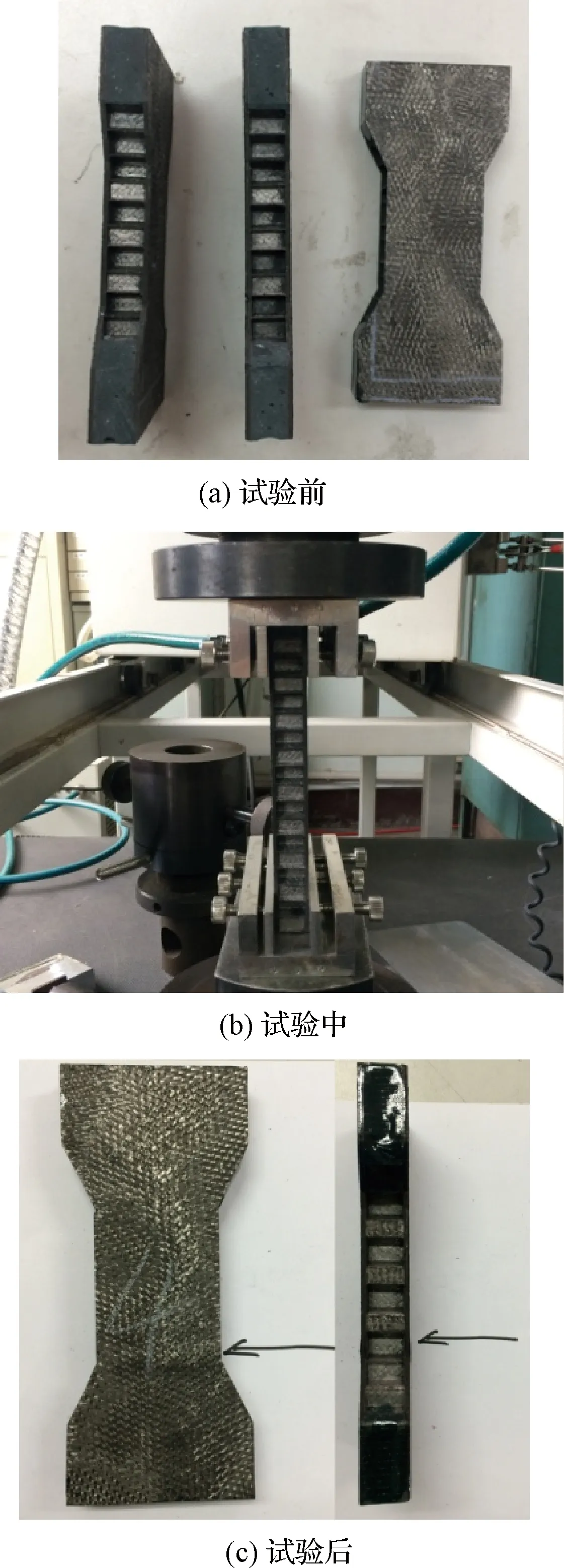

側向壓縮試驗通過夾層結構兩端的支承夾具對試樣施加沿面板面內方向的壓縮載荷,調整試驗機的球形支座使載荷均勻地分布在面板上。穩定加載至面板發生折斷、皺曲破壞或與芯子分離破環。試驗參考表1所述試驗方法,試樣輪廓尺寸為140 mm×60 mm ×16 mm,其中芯子厚度13 mm,面板厚度1.5 mm。為防止端面壓潰,將試樣設計為啞鈴形,并在芯子兩端20 mm區域內填充固化有機膠。試樣試驗前/中/后狀態如圖12所示。

圖12 蜂窩夾層結構側壓試驗

針對蜂窩夾層結構而言,由于蜂窩芯子在夾層結構面內方向承載能力很弱,芯子的面內剛度相較于面板而言近似為零,因此,側壓承載能力來源是面板,但面板承受不了大的壓縮載荷,需要蜂窩芯子的支撐以避免面板在較小的壓縮載荷下失穩。試驗后,各試樣破壞模式相同,均表現為試驗段面板褶曲失穩,破壞方式符合預期。該狀態下碳/碳蜂窩夾層結構側壓強度均值17.2 MPa,離散9.6%,模量均值7.4 GPa,離散7.2%(見表4)。強度和模量離散非常小,說明夾層結構在抗側壓條件下具有非常好的結構性能一致性和穩定性。

表4 碳/碳蜂窩夾層結構側向壓縮性能

2.4 夾層結構熱物理性能

空間結構的熱導率、熱膨脹系數(CTE)等熱物理性能是結構設計的重要參數。在溫度環境劇烈變化下服役,空間結構會因熱變形而破壞結構原有的工作精度,需通過高穩定結構的設計與應用以保證結構的有效性[23]。

2.4.1熱導率

夾層結構厚度方向熱導率測試參考表1所述絕熱材料穩態熱阻及有關特性的測定,由兩塊試樣尺寸290 mm×290 mm×40 mm的蜂窩夾層結構測得,試樣面板厚度1.5 mm,芯子厚度37 mm。測得其25 ℃常壓條件下的熱導率為0.487 W/(m·K)。

2.4.2熱膨脹系數

1)A夾層結構熱膨脹系數計算方法

本文碳/碳復合材料蜂窩夾層結構熱膨脹系數采用試驗方法與計算方法相結合的方式獲得。碳/碳面板和蜂窩在室溫附近為負膨脹,固化后的J47膠為正膨脹,由于正、負熱膨脹的綜合作用,碳/碳蜂窩夾層板的面內熱膨脹系數可實現近零效果。夾層結構截面如圖13所示。

圖13 夾層結構示意圖

近似認為夾層結構各層的長度、寬度相同,且夾層結構內部溫度場均勻。由于夾層板的對稱性,均勻溫度場環境下各層結構的總長度、寬度都保持相同,無結構因素產生的彎曲變形等影響。定義面板、蜂窩、膠層三種材料的模量為E1,E2,E3,熱脹系數為k1,k2,k3,厚度為D1,D2,D3。設總長度為L,寬度為1。當溫度變化Δt時,長度變為L2,則對于某一層結構所受的力為:

(1)

其中,ε=(L2-L)/L,為相對變形量,各層的相對變形量為同一個值。三層結構板熱變形后的應力的合力應為0,即:

(2)

其中,i=1,2,3,分別代表面板、膠層、蜂窩。則夾層結構的整體熱膨脹系數k為:

(3)

從式(3)可以看出,夾層結構的熱膨脹系數由三種材料的熱膨脹系數、彈性模量和厚度決定。采用試驗方法單獨測出各材料的熱膨脹系數和彈性模量,根據夾層結構板的幾何參數,可以計算出夾層結構的熱膨脹系數。分別測得面板、蜂窩以及膠層的熱膨脹系數和模量如表5所示。

表5 熱膨脹系數計算參量

在特定溫度區間內,碳/碳面板和碳/碳蜂窩的熱膨脹系數均為負值,而有機膠層的熱膨脹系數為正值,因此,可通過設計夾層板膠層厚度來實現夾層結構的零膨脹特性。因蜂窩與面板粘接時的膠層厚度可通過熱壓工藝控制,取膠層厚度為變量,分析膠層厚度變化對設計要求的三種特征蜂窩夾層結構熱膨脹系數的影響,給出膠層厚度的零膨脹設計建議值,如表6所示。

表6 典型夾層結構膠層厚度零膨脹設計值

表7 典型夾層結構熱膨脹系數計算值與試驗值對比

2) B夾層結構熱膨脹系數試驗方法

在上述計算方法基礎上,開展特定膠層厚度試樣的夾層結構熱膨脹系數試驗測試。因蜂窩的彈性模量相比面板的模量低三個數量級(見表5),可忽略蜂窩結構對整體熱膨脹系數的影響,制備僅含膠層和碳/碳面板的熱膨脹試樣,試樣特征尺寸為:面板厚度3.5×2 mm,膠層實測厚度0.5 mm,采用前述計算方法獲得該特征尺寸試樣面內熱膨脹系數計算值為-0.074×10-6/℃。

分別在中國計量科學研究院和航天材料失效檢測分析中心測試試樣在特定條件下的熱膨脹系數。其中,航天材料失效檢測分析中心采用固體材料線膨脹系數測試方法測得RT-50 ℃條件下的熱膨脹系數值為-0.08×10-6/℃;中國計量院采用材料熱膨脹系數校準方法測得RT-(-20 ℃~100 ℃)熱膨脹系數曲線如圖14所示,其中RT-50 ℃熱膨脹系數為-0.0808×10-6/℃。

圖14 夾層結構熱膨脹系數曲線

兩種試驗方法測得的熱膨脹系數試驗值一致,且試驗值與計算值僅相差7.5%,充分說明了計算值的可信度。同時,計算值與試驗值均表明,采用碳/碳蜂窩夾層結構可實現構件面內近零膨脹的要求(熱膨脹系數小于1×10-7/℃)。

3 結 論

1)針對以重力梯度儀為代表的高精度空間裝備對高穩定結構的需求,本文作者在國內首次提出并研發了新型高穩定、高承載的輕質碳/碳復合材料蜂窩夾層結構。碳/碳蜂窩為整體成型,徹底解決了國外碳/碳蜂窩節點脫粘的問題。碳/碳面板最薄可制成1.5 mm,克服了超薄壁碳/碳材料變形控制及均勻致密化難題。

2)密度為0.186 g/cm3的碳/碳蜂窩平壓強度>10 MPa,L/W向剪切強度>4 MPa,具有非常高的承載效率;制備的碳/碳蜂窩夾層結構的承載性能穩定,破壞行為符合預期,滿足設計要求;測得夾層結構在空間服役溫度條件下的熱膨脹系數為-0.8×10-7/℃,具有非常優異的熱穩定性,可在空間高穩定結構領域推廣應用。