民用航空發動機構型差異管理分析

張成武,郝朝杰

(中國航發商用航空發動機有限責任公司,上海200241)

0 引言

構型管理的目標是通過標識、控制、審核等活動建立和維持產品屬性、需求、設計以及使用維護信息之間的一致性[1-2]。在航空發動機研制過程中,由于設計、制造、試驗的各種復雜因素,構型管理的“一致性”要求難以實施,使得構型信息之間的差異普遍客觀存在。例如,設計更改導致產品構型與試驗構型存在差異;在加工過程中產生的偏離/超差導致實物構型與設計構型存在差異等等。

民用航空發動機在可靠性、安全性方面要求極高,產品型號必須通過適航當局的嚴格審查才能進入市場。在研制過程中構型差異普遍存在的情況下,如何確保產品滿足適航要求,是發動機構型管理必須要面對的難題。當前,中國民用航空器適航取證經驗十分有限,在整個研發周期內如何完整地貫徹適航取證相關要求的經驗嚴重匱乏,在構型管理相關標準中也并未對其如何管理專門描述[1-2]。文獻[3]對商用飛機取證過程中產生構型差異的主要原因進行歸納,但并未從原理上分析如何在構型差異存在的情況下滿足“一致性”要求,也未對如何管理構型差異提出完整的解決方案。

本文基于差異性分析原理、方法和差異產生的原因,論述了允許構型差異存在的合理性和必要性;從差異性分析所需要素出發,識別產品研發過程中與這些要素相關的所有環節,形成針對構型差異的完整解決方案。

1 差異性分析原理與應用

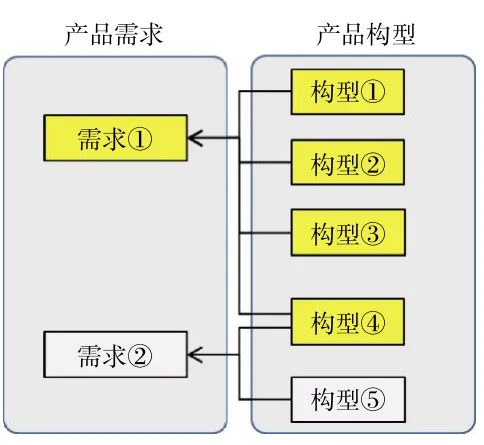

產品構型包括其所具備的所有功能屬性與物理屬性,需要通過驗證確保產品構型能夠滿足所有的需求[4]。鑒于不同的需求所需要的驗證方法、環境、通過準則等各不相同,產品的需求通常會通過一系列不同的驗證活動分別進行符合性驗證。因此,在單個驗證活動中,所驗證的只是產品的部分需求,用于驗證的“產品”(即試驗件)只要能證明可以滿足策劃所規定的這部分需求即可,并不需要所有構型均參與驗證。產品需求與產品構型的對應關系如圖1 所示。從圖中可見,產品需求包括需求①、需求②,構型①~④用于滿足需求①,構型④、⑤用于滿足需求②。當單次驗證活動只驗證需求①時,構型①~④必須參與驗證,而構型⑤則不需要。說明在本次驗證活動中,試驗件構型①~④必須與產品構型保持一致,而構型⑤不影響需求①的驗證結果。因而在驗證活動中,允許與產品構型存在差異。

因此,在特定的驗證活動中,產品構型信息可以通過分析是否影響需求的研制結果而進一步細分,對于直接相關的構型信息應確保滿足“一致性”要求,但其他不影響驗證結果的構型信息則可以存在差異,該驗證活動仍然有效。

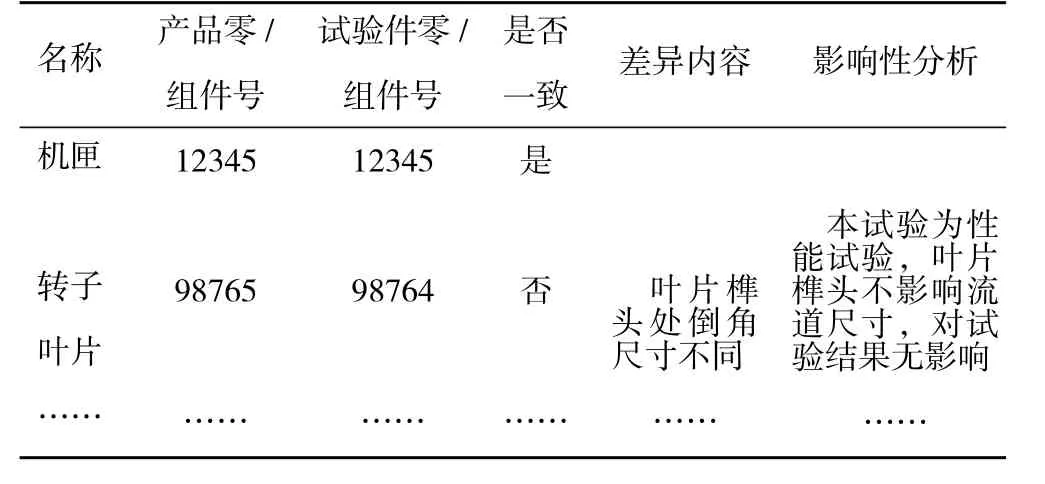

鑒于此,當試驗件構型與產品構型產生差異時,可以通過分析產生差異的構型是否屬于本次驗證活動的直接相關構型,該差異的存在是否影響驗證結果,即差異性分析,來判斷試驗件是否可以用于本次驗證活動。例如,根據CCAR 相關條款要求,用于需求符合性驗證的試驗件與產品允許存在構型差異,型號合格證的申請人在提交符合性報告時,要包含試驗構型及其相對于產品構型的差異說明,并對構型差異進行影響分析[5]。完成試驗后提交需求符合性聲明時常用的構型差異性分析方式見表1。其中,產品與試驗件的轉子葉片不同,2 個零件在流道內的葉片尺寸、氣動型面等構型上均一致,僅葉片榫頭(非流道內部分)部分的構型不同,但對于試驗結果無影響,根據差異性分析原理,可以允許該差異的存在。

圖1 產品需求與產品構型的對應關系

表1 構型差異性分析(示例)

2 構型差異產生原因

2.1 測試改裝

民用航空發動機在取得產品合格證之前,需要經過大量、嚴苛的試驗,證明其相對于需求的符合性。在試驗過程中,為了獲取發動機真實、細致的工作狀態參數,需要在試驗件上加裝各種測試設備。因此,在不影響試驗結果的前提下,試驗件會在產品設計構型的基礎上進行一定的改裝,造成用于試驗件的設計構型與最終取證的產品構型之間存在差異。

2.2 設計更改

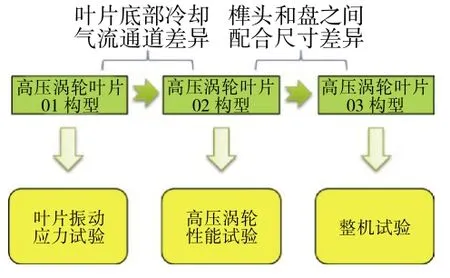

航空發動機作為典型的復雜系統,取證試驗科目多、周期長,在試驗驗證過程中還會經歷大量的設計更改,用于解決試驗過程中發現的問題。受試驗成本和進度的限制,經分析認為設計更改對已完成的試驗沒有直接影響,則不會將更改后的產品設計構型再重復試驗驗證。試驗驗證過程中的構型演變如圖2 所示。從圖中可見,高壓渦輪轉子葉片在葉片振動應力試驗時構型為01,經驗證滿足了振動應力相關需求,在開展部件氣動性能試驗時,因葉片底部的冷卻氣流通道設計不合理,葉片構型由01 更改為02,重新進行試驗且滿足了氣動性能相關需求。當開展整機試驗時,因榫頭和盤之間的配合尺寸不合理,葉片構型由02 更改為03,重新進行試驗且滿足了整機相關需求。盡管葉片03 完成了整機試驗,但與01、02 在葉片振動特性和氣動性能一致,可以通過差異性分析原理將葉片01、02 的試驗結果用于支撐葉片03,不需要重復驗證。民用航空發動機由大量零部件構型組成,研制過程中需經過大量不同科目、不同層級的試驗,幾乎不存在1 套完整的產品設計構型完成所有的試驗驗證,造成各試驗件構型與最終取證的產品構型之間存在差異。

圖2 試驗驗證過程中的構型演變

2.3 特定試驗目的

由于試驗件的加工制造屬于小批量定制,成本高、周期長。為了降低制造成本、縮短周期,在一些特定的試驗科目上(尤其是破壞性試驗),對不影響試驗結果的試驗件設計構型做簡化處理。例如,對中介機匣進行強度、剛度試驗時,其內部流道的型面、外部管路的接口等對試驗結果幾乎沒有影響,因而在試驗件設計時,通常會對這些部位進行簡化,減少零件的加工工序,避免試驗構型與最終取證的產品構型之間存在差異。

2.4 制造缺陷

在研制階段,由于制造工藝尚不成熟,試驗件的加工過程中經常存在實物不符合圖紙要求的問題,即偏離或超差。鑒于零件報廢、重新投產會帶來成本增加和進度拖延,對一些不影響單次試驗結果的偏離或超差件,可以通過定義其限制使用范圍的方式讓步接收。例如,在某機匣加工過程中產生裂紋導致其使用壽命不符合設計要求,但其所應用的試驗件只進行一定時限的氣動性能試驗,該機匣的實際壽命滿足試驗時長需求,且裂紋的存在不影響試驗結果,那么該機匣仍可用于該次試驗,只需要限制其后續的使用即可。因此,對制造缺陷的讓步接收會導致實際試驗的構型與產品構型之間的差異。

3 構型差異管理的意義

由于在試驗驗證過程中允許通過差異性分析支撐需求符合性聲明。為此,對試驗構型與產品構型之間的差異進行適當管控,不但可以消除構型差異對驗證活動的影響,還可以通過允許構型差異的存在而降低制造和試驗成本,縮短研制周期。然而,如果對構型差異的存在不采取相應的管理措施,則會造成產品構型失控,差異逐漸累積到最終聲明需求符合性時,導致差異性分析不成立,必須重新安排制造和試驗,對成本和進度造成巨大影響,甚至導致產品無法取證。因此,必須在常規的構型標識、構型控制、構型審核等管理活動中有針對性地增加配套管理規則,使得在整個研制過程中產生的構型差異始終在可控范圍內,確保差異性分析最終可以支撐需求符合性聲明。

4 構型差異標識

實施差異性管理的前提是完整地獲取構型差異并標識出來。按照表1 中對構型差異分析的要求,使構型標識至少滿足以下3 方面:

(1)產品構型、試驗構型所對應的件具有明確的定義和區分,使設計人員可以清晰地識別分析對象。

(2)件號能惟一代表分析對象的構型,使設計人員從件號即可準確地判斷出哪些構型存在差異,并追溯至相應的工程圖樣/模型進行對比分析。

(3)不同件號之間的構型能夠快速地分析對比出差異,提高設計人員的工作效率。

4.1 有效性標識

差異性分析的前提是明確區分產品構型和試驗構型。識別分析的對象,一般通過零組件的有效性標識實現。

采用件號編碼規則區分零組件的有效性是中國航空發動機設計單位的常用方法。然而,當新的有效性出現時,必須增加新的件號才能定義,這樣會存在大量件號不同但構型一致的情況,設計文件和實物的通用性很差。而Boeing、Airbus、GE、Turbomeca 等諸多航空產品制造商均通過BOM 定義零組件的有效性,使得有效性獨立于設計文件進行單獨標識[6],實現零組件的設計構型與適用范圍的分離管理,大大提高了設計文件和實物的通用性。在進行差異性對比分析時,通過BOM 定義的有效性分別列出產品構型和試驗構型的件號清單,即可準確地識別出分析對象。

4.2 設計更改后的件號標識

“單一件號對應單一構型”是構型管理領域國際通用的基本原則[7-8],件號應惟一代表分析對象的構型,通過件號可追溯到零/組件的構型信息。通常,在構型信息首次發布時,件號與零組件構型總是一一對應;當零組件構型發生設計更改時,必須遵守相應的管理規則,確保標識滿足“單一件號對應單一構型”的原則。

當設計構型需要更改時,應首先判斷更改前后構型的有效性是否發生變更。若無變更,則原有設計文件可以升版,更改后的構型直接保留原有件號及有效性;若發生變更,更改后的構型不能完全承接更改前構型的有效性,必須新增件號用于標識更改后的構型。例如,某壓氣機葉片零件圖發生更改,更改前的構型已經用于前2 臺發動機并且不進行更改,則應保留原件號,新增件號用于標識更改后的構型,同時,原有件號的有效性變為僅適用于前2 臺發動機,新增件號的有效性則為第3 臺開始的其他臺份發動機。

目前國內很多航空發動機設計單位并未嚴格執行以上換版換號規則,而是采用“多版本有效”的管理模式。當更改前后的有效性發生變更時,仍然升版原有設計文件,通過不同的版本區分更改前后的構型及有效性。在這種模式下,所有出現件號的地方包括裝配圖、設計目錄、加工訂單、實物標印、差異性分析等都必須添加相應的版本信息,否則無法準確、惟一地追溯到零/組件構型。若將版本號與件號合并用于區分零/組件構型,那么版本號相當于件號的一部分,“換版”即“換號”,本質上仍然符合“單一件號對應單一構型”的原則。在這種模式下,所有版本的文件都可以被使用,對于部分因設計錯誤而需要替代的版本則無法與其他版本顯著區分,增加了管理成本和構型誤用的風險,因此不建議采用。

4.3 偏離超差后的實物標識

當試驗件在加工制造過程中不滿足圖紙要求時,可以通過偏離/超差流程實現對實物讓步接收,并記錄實物與設計構型之間的差異。盡管試驗件的設計構型未發生變更,但具體參與試驗的實物構型在做差異性分析時不應再使用試驗件的設計構型,而應將其實物構型與產品構型直接對比。為確保準確地追溯到實物構型,應對其分配新的件號,并標印在實物上。例如,GE 公司在原有設計構型的件號基礎上增加2 位大寫字母(如件號為12345P01 的零件在加工過程中產生了3 個超差件,其中有2 個實物的構型相同,經審理后同意讓步使用,則2 個構型相同的實物重新定義件號“12345P01AA”和“12345P01AB”),作為偏離/超差實物的件號,既滿足“單一件號對應單一構型”的基本要求,又體現了與設計構型的關聯。

然而,目前中國絕大部分航空發動機設計單位并未對偏離/超差的實物分配獨立的件號標識,而是依靠實物的序列號(或“批次+順序號”)追溯實物構型,使原本標印在實物上的件號無法發揮惟一追溯的作用,并且只有標印單獨序列號的實物才可以發生偏離/超差,從而使管理成本提高并增加實物誤用的風險。另外,當實物因故障、臨時改裝等原因改變構型,無法通過實物的序列號區分,需要再增加額外的標識(如單據編號、時間等),使得追溯成本高且易出錯。因此,不推薦依靠實物的序列號區分偏離/超差構型。

4.4 差異內容標識

零/組件的構型通常通過工程圖定義。為快速獲取產品構型與試驗構型的差異,在工程圖管理上增加專門的構型差異標識。

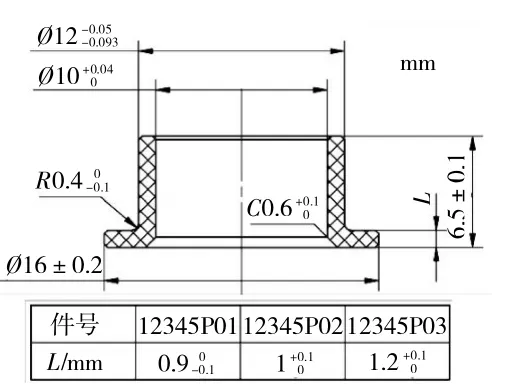

大部分設計構型的更改是在原有設計基礎上局部調整,構型差別不大的零組件合并在同一張圖紙上定義,相同構型部分統一描述,不同部分再額外區分,顯示不同件號之間的構型差異。“一圖多件”的標識方式使圖號與件號相互獨立,需要建立二者之間聯系。GE 公司的工程圖采用“一圖多件”的管理模式,如圖3 所示。件號由圖號、構型號2 部分組成。圖紙編號為“12345”,對應的3 個構型號分別為P01、P02、“P03”,則3 個零件號依次為12345P01、12345P02、12345P03;其尺寸除L 以外,其他均相同,可直接標注,而尺寸L采用列表的方式分別定義每個零件所對應的尺寸,顯示出不同零件之間的差異,從而通過編號規則實現圖紙和件號之間的雙向追溯。中國盡管在HB 7729-2003[9]中提出“一圖多件”的管理方式,但僅用于成組設計的小零件,并未廣泛用于其他零件的構型差異標識。

圖3 “一圖多件”圖紙標注示例

“一圖多件”的管理模式以2 維工程圖為基礎,目前部分設計單位已開始推廣使用3 維模型[10],件號與模型文件更適合一一對應的管理模式,在新增件號時,可以額外要求附加更改單,記錄更改前后的差異,以便在后續差異性分析時追溯。

5 構型差異控制

5.1 設計更改的差異控制

在試驗驗證過程中,產品構型發生的設計更改會導致已完成驗證的試驗件構型與產品構型之間產生差異。為此,不僅要評估更改對產品的影響,還應將更改所涉及的已完成和正在開展的試驗驗證項目納入更改評估范圍。如果該產品構型已在某試驗項目中完成了符合性驗證,應詳細對比該構型更改前后的差異,并分析此差異是否影響已完成試驗的驗證結果。若無影響,更改可以正常實施;若有影響,則必須將重新開展試驗活動作為更改成本納入更改影響評估,在更改批準時予以綜合考慮。若更改獲得批準后,應重新開展受影響試驗項目的試驗驗證工作。對于正在開展試驗的項目,應當綜合考慮差異性影響、成本及進度影響等因素,確定是否在該項目中貫徹設計更改。設計更改環節的差異性分析使得更改對成本和進度的影響評估更加充分,為最終決策提供更加全面的權衡要素;若設計更改產生的構型差異影響了已完成或正在開展的試驗驗證,通過差異性分析可以及時補充或調整相應的制造和試驗工作以消除不符合要求的構型差異,減少對項目進度的影響。

5.2 偏離超差的差異控制

在試驗件制造過程中,當被驗證對象的實物不滿足圖紙要求時,在偏離/超差的審理中,應嚴格對標擬開展的試驗科目分析偏離/超差后的構型是否對驗證結果造成影響。只有無影響時才可以讓步接收;若分析偏離/超差后的構型已無法支撐需求符合性驗證時,無論是否因其他緣由讓步接收該實物,都應及時安排該件的重新加工,用于擬開展的試驗科目。

在試驗過程中經常存在試驗任務調整或試驗件實物之間串換使用情況,原偏離/超差審理所對標的試驗科目會發生變更,導致之前分析結論未必成立。為防止不滿足試驗科目的實物被錯誤使用,應在初次偏離/超差審理時將該實物的實際構型及其適用范圍定義清楚,后續每次使用該實物時,均應先對其真實構型相對于產品構型的差異進行分析論證,確保試驗活動有效支撐產品構型的符合性驗證。

通過偏離/超差審理中的差異性分析,提前確認實物加工產生的構型差異對驗證結果是否有影響。若構型差異影響到需求符合性驗證,則盡早地采取補救措施消除不符合要求的構型差異,減少對項目進度的影響。

6 構型差異審核

構型差異性分析是需求符合性聲明的支撐證據,而需求符合性聲明通常是在完成試驗驗證后產生。如果差異性分析完成后,發現無法支持試驗驗證結果,只能重新安排試驗,這將對周期和成本造成巨大影響。因此,差異性分析不能在最終聲明需求符合性時被動開展,而應在試驗驗證過程中分階段提前實施,通過各環節的構型審核活動層層把關,及時補救,確保構型差異始終可控。

6.1 設計環節的差異審核

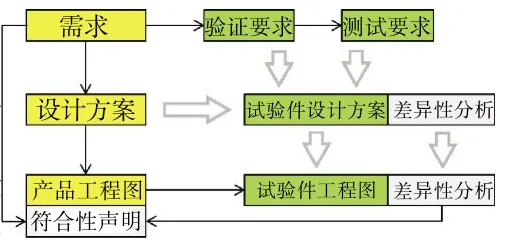

試驗件設計通常在產品構型的基礎上,需要根據測試要求進行一定的改裝,如圖4 所示。因而在定義試驗件設計方案時,應及時對測試改裝造成的構型差異進行分析、論證,確保該差異不影響驗證結果。在完成試驗件工程設計時,試驗件的設計構型已經確定,設計人員應當按照表1 的格式要求,完成本次試驗所涉及的產品構型與試驗構型之間的差異性對比分析和檢查,評估構型差異對試驗結果的影響,并提供相應的證據;構型管理人員應對分析結果進行審核,檢查構型差異是否都進行了分析,結論的證據鏈是否完整,并對已識別的不符合項及風險項進行記錄、跟蹤、關閉。

圖4 產品構型與試驗構型的關系

通過設計環節的差異性分析,可以提前確認其是否影響驗證結果,從而降低重復制造、試驗的風險。已完成的差異性分析工作可以直接作為最終需求符合性聲明的素材。

6.2 試驗環節的差異審核

在正式試驗之前,試驗件的設計構型、制造構型均已確定,應首先將設計構型差異、制造構型差異及其對應的分析結論進行匯總、記錄,將試驗大綱(Engine Test Plan,ETP)提交適航當局進行審核,在差異審核通過后再開展試驗。

試驗環節由適航當局進行構型差異審核,經獲得其對差異性分析的認可后開展試驗,從而降低重復試驗工作的風險。

7 結束語

本文論證了差異性分析的基本原理,證明了通過分析、論證的方式在存在差異的條件下仍滿足構型管理的“一致性”要求;通過介紹構型差異產生的原因及其影響,論述了差異性管理對項目研制的必要性與重要性;在標識、控制、審核等構型管理環節,針對構型差異提出了完整的解決方案,確保構型差異從產生到消除的整個過程均處于可控狀態。

對標適航當局對需求符合性聲明的要求,在常規的構型管理活動基礎上,補充了針對構型差異的管理方案。民用航空發動機在研制過程中可直接在現有的構型管理流程和標準中添加相應的要求和具體執行細則;軍用航空發動機盡管不需要經過適航審定,相關標準也未對差異性分析做出明確的要求[11-13],但是在構型管理的原理和方法上,軍、民用發動機之間并無顯著差別。近些年,“軍民融合”已上升至國家戰略,客觀上要求在標準體系上盡可能實現軍民通用[14],在美國曾有從執行軍用構型管理標準直接轉向執行民用標準的先例[15]。因此,在軍用航空發動機研制過程中也可以參照本文提出的管理方案,并以此推動其他構型管理要求在項目研制過程中的貫徹執行。