56 m大跨簡支單線鐵路箱梁長短線匹配法預制技術

辜文凱,仇維成

(中鐵二局第二工程有限公司,四川 成都 610091)

0 前 言

箱梁節段預制拼裝技術已廣泛應用于鐵路、公路、市政橋梁工程建設,將整孔梁劃分成若干單元梁段,在工地附近集中預制生產,實現單元梁段制、運、架,降低運、架設備、道路安全要求,并實現大跨結構,降低工程造價。長短線相結合匹配預制膠拼成橋工法與單一匹配法或整孔預制架設工法相比較具有以下特點:

(1)采用短線法預制箱梁首節段,可預留內模拆裝機械化作業場地,不與標準梁段作業相互干擾。可提高模具周轉率,確保首節段預制質量。

(2)采用長線匹配法預制標準節段,自兩端首節段始,逐段匹配預制,最后澆筑中間段,減少了施工誤差累計。

(3)長短線匹配預制,長、短生產線線不相互干擾,可平行作業,可提高勞動生產率。

1 工程項目

田市跨永安溪、臺金高速公路特大橋中心里程為DK77+273.408橋長為2 675.115 m。孔跨布置為(7-56 m+2-48 m+15-56 m)簡支箱梁+(60+100+60)m連續+(30-32 m+3-24 m)簡支T梁,其中7-56 m+2-48 m+15-56 m預應力混凝土簡支箱梁,采用長短線相結合節段預制工法,TP120型架橋機膠接拼裝法施工。

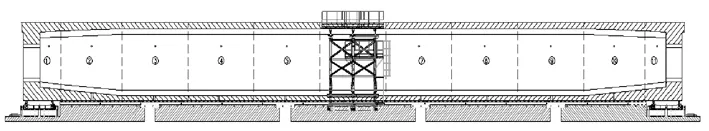

箱梁采用單箱、單室等高度預應力混凝土簡支箱梁,采用C60混凝土。48 m預應力混凝土簡支箱梁全長50.2 m,計算跨度為48 m。每跨11個節段,10個膠接縫,預制節段長度分為4.8 m和3.5 m兩種,梁高4.5 m,梁頂寬7 m,梁底寬3.6 m,梁頂橫向設2%的排水坡。56 m預應力混凝土簡支箱梁全長58.2 m,計算跨度為56 m。每跨13個節段,12個膠接縫,預制節段長度分為4.8 m、4.5 m和3 m三種,梁高4.6 m,梁頂寬7 m,梁底寬3.6 m,梁頂橫向設2%的排水坡。24孔箱梁共有308個節段,梁段最大重量約110 t。

2 關鍵技術

采用長短線結合匹配法預制節段,架橋機膠拼成橋,其中梁端首節段采用短線法預制,中間標準節段段在梁端首節段安裝上長線臺座后,作為匹配端模,按長線匹配法自兩端向中間逐段預制,其關鍵技術包括預制梁場布置、設備線型與配套、臺座設置、梁段預制生產。

2.1 預制梁場布置要點

根據工程規模、工期要求,確定生產線數量;根據制梁場面積大小、地基基礎條件、運架方向,布置并設計臺座;根據臺座位置,布置門式起重機走行軌道、模板走行軌道、觀測塔位置、存梁區,布置噴淋養護管線。長線匹配包括自首節段往中間逐段匹配施工和奇偶法匹配多段同時施工兩種方法,無論采用何種方法,均由長線生產進度決定了生產能力,短線臺座布置多少由長線臺座多少確定。一般情況下,采用逐段匹配工藝,2條長線配置1條短線;采用奇偶匹配工藝,可配置2條短線。節段預制梁場建設要點如下:

(1)梁場建設包括臺座生產線、鋼筋及預埋構件加工廠、鋼筋綁扎胎架、存梁區布置,混凝土生產線是否布置在梁場內可結合場地條件、其它結構所需混凝土規模、運輸條件綜合考慮;梁場建設需按照先設計,經批復后再施工的原則進行。

(2)生產線多少根據預制規模、工期確定,生產線可根據場地采用橫列式或縱列式布置,對于大跨度箱梁預制,宜采用縱列式布置;生產線自工序開始布置測量控制塔→鋼筋綁扎胎架→短線臺座→長線臺座→存梁臺座,生產線兩側布置門式吊車軌道、長線臺座側模移動軌道→養護管線及自動噴淋霧化裝置。

(3)橫列式布置臺座最小間距應根據梁寬加2 m布置,臺座基礎應具有足夠的承載力,當地層變化較大時,用采取技術換填等措施,確保地基剛度基本一致,防止不均勻下沉;臺座采用C30混凝土,分5個節段,節段間預留模板對啦槽口,頂面鋪設鋼板,兩側設置堪縫橡膠條;臺座頂面按設計確定的預拱度值設置預拱度,并根據生產周期,成橋線型,調整臺座預拱度。

(4)鋼筋及構件加工廠應靠近生產線起始一側布置,規模大小根據生產強度確定,采用封閉式生產廠房結構,廠房內劃分材料存放區、成品存放區、加工作業區。

(5)存梁臺座要求具有存放兩層梁段重量的剛度、地基承載力,地基承載力不能滿足要求的應采取換填加固措施,存梁規模應能保證梁段預制、架設均衡生產需要。

2.2 設備及工器具配置要求

梁段預制設備及工器具包括混凝土生產、運輸、澆筑設備;鋼筋加工、綁扎成型、吊裝轉運設備及胎架;梁段預制生產模具、門式吊車;成型梁段吊裝轉運門式吊車;組裝式測量控制塔;門式起吊設備走行軌道,側模移動軌道;首節段臺座精調千斤頂;測量儀器。

(1)混凝土生產、運輸、澆筑設備為常規設備,由于節段混凝土需求量不大,除非梁場生產規模較大而需要配置專門的混凝土生產線,不需單獨配置混凝土生產設備,混凝土運輸能力需要滿足梁段預制生產需要。

(2)鋼筋加工設備需要專門配置,調直、彎曲、切割、焊接各類設備齊全,數量根據勞動強度確定;鋼筋骨架成型胎架根據首節段、標準段鋼筋結構設計,采用型鋼焊接,胎架需要有足夠的強度、剛度,方便吊裝。

(3)側模整體按桁架設計,確保模板要求具有足夠剛度,長期周轉使用不變形;通過安裝在桁架上的可調油缸,實現縱向走行與三維調整,采用上下對啦,端模與側模栓接,確保模板安裝定位。門式起重機按預制生產、梁段轉運配置,根據生產需要和最大梁段重量分別配置,軌道均采用50 kg/m鋼軌,采用混凝土條形基礎,并設置地錨和防爬裝置。

(4)測量塔采用扣件式鋼管搭設,設置上下爬梯,或采用定型組裝式樓梯,塔頂平臺面積不小于4 m2,并安裝防雨棚,風速儀。測量儀器包括全站儀和水準儀,全站儀為1′級,水準儀為1等精密度。首節段精調臺座安裝縱、橫、豎三向千斤頂實現微調定位,豎向頂升力不小于最大梁段總量1.2倍,水平頂推了根據梁段總量、臺座滑移面摩阻系數確定。

2.3 臺座設置

生產線臺座包括短線臺座,長線首節段臺座,長線臺座。臺座地基基礎承載能力與穩定性,臺座結構強度、剛度,預拱度設置,加固對拉模板的措施是影響節段梁預制質量的關鍵因素。

(1)短線臺座

梁段首節段結構復雜,需要采用專配內外模,且模板結構復雜,外側模固定在臺座、端模每工作班人工安裝,內模為可移動式整體結構,臺座采用2個分離式混凝土座。由于模板周轉使用率低,需要采用短線臺座專門預制是為了提高設備施工效率。

(2)長線首節段臺座

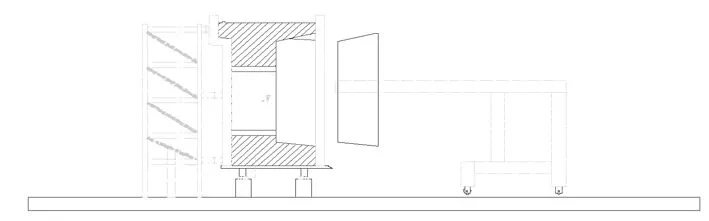

①首節段是標準段匹配段,定位精度要求高,由于首節段梁自重90 T,需要設置可調式臺座。

②可調式臺座由基座、臺架、液壓油泵、千斤頂組成,可實現三維精調,三維精調臺座。

(3)長線臺座

長線臺座是影響預制膠拼成橋線型的關鍵,其地基承載力、臺座結構剛度、臺座線型,模板安裝定位裝置對節段預制質量影響較大。

①地基承載力不低于200 KPa,非適應地層采用砂礫石換填并分層碾壓。

②臺座結構采用鋼筋混凝土,臺座下設置40 cm擴大基礎,與硬化地面混凝土同步施工,臺座與基礎間采用預埋型鋼接茬,混凝土強度等級不低于C30。

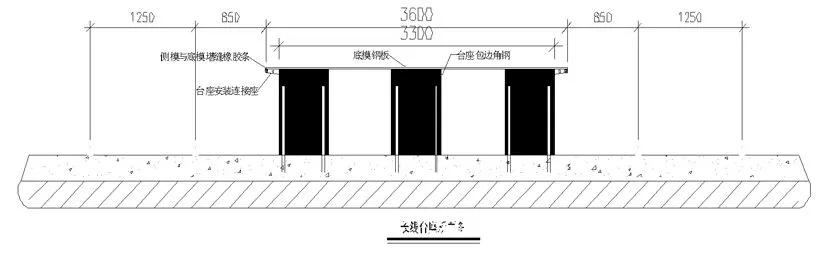

③臺座按分離式3底座設置,頂面預埋包邊角鋼,底板采用10 mm鋼板拼接,線型根據設計確定的二次拋物線,沒間隔1 m設置控制點。

④臺座頂兩邊底模鋼板懸挑15 cm,每1 m焊接模板安裝連接卡座,臺座底部每間隔2 m設置對拉孔,底模鋼板下預留對拉槽。臺座結構見下圖1。

圖1 長線臺座橫向結構圖

2.4 節段預制技術要點

(1)工藝試驗與評估

開展配合比適應性、混凝土工作性能工藝試驗、混凝土灌注工藝試驗,模板安裝調試與就位試驗,生產門吊走行與設備性能試驗,首節段在長線臺座安裝就位精調試驗,測量控制定位試驗;根據工藝試驗情況,評估生產工藝及申報性能并對其改進。

(2)首節段預制

底板、腹板鋼筋在臺座上綁扎并檢查驗收后安裝端模、內模,安裝頂板鋼筋后澆筑混凝土,強度滿脫模規定要求后脫模養生,檢查生產質量,涂刷合格標志。

(3)標準段預制

首節段成梁后,吊運安裝上長線端頭三維調節臺座,通過精調測量定位,自兩端逐段預制生產其它節段,并在中間節段合攏;每節段模板安裝好后,對梁段的模板軸線、高程進行通測,定位后整理匹配端面,涂刷隔離層,吊裝鋼筋,安裝內模、端模,澆筑混凝土。

(4)預制生產流程

①調整短線臺座底模板到設計位置,模板鎖定、綁扎鋼筋、安裝預埋構件及波紋管道,安裝端模,澆筑端頭節段。

②調整長線臺座底模板到設計位置,檢測預拱度設置是否滿足要求,將端頭節段分別移至長線臺座兩端可調臺座坐上,通過三維調節小車精確調整并定位。

③自兩端向中間逐段預制標準段,工序包括側模就位并鎖定,匹配面涂刷隔離劑,吊裝鋼筋骨架,安裝端模,澆筑混凝土,等強養生,拆模養生。

④按以上步驟依次一次澆筑標準段,標準段施工過程中,若需提高臺座周轉率,可提前將已成型梁段轉移至存梁場,但兩端最少保留2個已成型梁段。

⑤拆走內模支架,外模走行到位并鎖定,匹配端面涂刷隔離劑,吊裝鋼筋、安裝內模,澆筑混凝土。

(5)存梁

強度滿脫模規定要求后脫模養生,檢查生產質量,涂刷合格標志;門式起重機提梁,轉運至存梁臺座繼續養生。

3 結束語

田市跨永安溪、臺金高速公路特大橋節段預接拼裝簡支箱梁,共計308個節段,經方案必選,采用長短線結合匹配法預制工藝生產,歷時10月完成,生產過程中未出現臺座變形、場地沉降現象,全部梁段檢驗合格,膠拼成橋線型滿足要求,與單一工法相比較,節約成本70萬元。