一種能在線調節的電磁閥驅動技術研究

張愛云 張美娟 史定洪 陳 珣 張 雷 吳至錦

(1-無錫職業技術學院汽車與交通學院 江蘇 無錫 214121 2-中國一汽無錫油泵油嘴研究所電子控制部)

引言

現代柴油機高壓共軌噴射系統中,廣泛采用電磁執行器精確控制噴油量,因此對電磁閥的開啟和關閉動作有非常嚴格的要求。由于電磁閥的開啟和關閉與驅動電流有密切的關系,所以需要通過精確地控制驅動電流以實現電磁閥動作,以便實現對噴油量的精確控制[1]。不同的噴油器為了獲得最佳的噴油性能,需要不斷調整驅動參數優化出適當的驅動方式。而在優化過程中,需要做大量的性能試驗,試驗過程中常需要調整噴油器驅動電流和驅動高壓的大小,而傳統的方法需要通過修改硬件電路參數才可實現,而器件的標準參數不一定滿足調試的需要,并且修改過程麻煩且費時,易出錯。如果提供一種能在線調節的電磁閥驅動技術,無需不斷調整硬件電路及器件參數,即可實現電磁閥的驅動高壓和驅動電流在線可調,用簡單易行的方法實現試驗或應用場所中所需要的電磁閥驅動模式。

1 能在線調節的電磁閥驅動技術簡介

圖1 為能在線調節的電磁閥驅動結構示意圖。其裝置包含如下模塊:人機交互模塊、MCU 模塊、DAC(Digital to Analog Converter(數模轉換器))模塊、DC/DC Boost 升壓模塊、電流采樣比較調制模塊及電磁閥驅動模塊等。其中:人機交互模塊中主要設定電磁閥的驅動模式為有無尖峰電流,DC/DC 升壓電壓值,各驅動電流如:峰值電流、一階維持電流、二階維持電流大小及相應的脈寬,同時,設定電磁閥驅動輸出方式:外部中斷觸發或CAN 通信觸發兩種方式。MCU 通過CAN 通信與人機交互模塊之間交互數據,MCU 中,接收的DC/DC 升壓電壓值、峰值電流、一階維持電流、二階維持電流大小,MCU 分別與DAC 模塊中的DAC0、DAC1、DAC2、DAC3 之間通過SPI 通信模式交互數據,設定4 個模數轉換DAC 模塊中數字量。DAC0、DAC1、DAC2、DAC3 輸出的模擬電壓分別對應DC/DC 升壓模塊Boost 高壓閉環閾值電壓、尖峰電流、一階維持電流、二階維持電流調制電路中閾值電壓。

圖1 能在線調節的電磁閥驅動結構示意圖

DAC0 輸出的模擬電壓,接比較器U0 同相輸入端,電阻R2 為+Boost 高壓采樣電阻,R2 高端接比較器U0 反向端,比較器U0 的輸出控制DC/DC 升壓模塊的使能狀態,最終輸出與設定參數相一致的+Boost 電壓。

DAC1、DAC2、DAC3 輸出的模擬電壓接比較器U1、U2、U3 的同相輸入端,電磁閥電流采樣電阻R3高端輸出電壓經放大后接比較器U1、U2、U3 的反相輸入端,U1、U2、U3 電流調制輸出的PWM 信號給CPLD 邏輯單元,同時MCU 根據人機交互模塊中設定的高壓開放時間、一階保持時間及總噴油時間輸出高壓開放脈寬、一階維持脈寬、二階維持脈寬、總噴油脈寬4 個信號給CPLD 邏輯處理單元,電流調制PWM 信號及MCU 輸出的噴油有效脈寬邏輯運算,最終CPLD 輸出電磁閥高端驅動信號,高端晶體管Q1、Q2 導通或截止,Q1 導通時,+Boost 高壓加載在電磁閥L 高端,電流快速上升至人機模塊中設定的峰值電流,高壓開放結束,Q1 截止,電流下降,至人機交互界面設定的一階維持電流,Q2 導通,電池電壓+Batt 加載電磁閥高端,電流上升,大于一階調制電路上限電流時,U2 電流調制電路輸出PWM 為低,Q2 截止,電磁閥L、二極管D3、電阻R3 組成續流回路,電磁閥電流下降,小于一階調制電路下限電流時,Q2 再次導通,如此往復,直至一階維持脈寬結束。同理,電磁閥二階維持電流的工作過程基本相同。能在線調節的電磁閥驅動電路輸出與人機交互模塊中設定參數相一致的電磁閥驅動電流。

2 能在線調節的電磁閥驅動各關鍵技術

2.1 能在線調節的電磁閥驅動技術Pspice 參數掃描分析

Pspice 是集成在Cadence 中的一個電子電路模擬軟件,其目的是在對所設計的電路硬件實現之前,能通過Pspice 模型先對電路進行模擬仿真來驗證電路方案的可行性。參數掃描是Pspice 仿真分析手段之一,將電路中某些元件的參數在一定取值范圍內變化時,分析參數變化對電路性能的影響,相當于對電路進行多次不同參數的仿真分析。在線調節電磁閥驅動電路中,參數掃描分析僅用于驗證電路方案的可行性[2]。

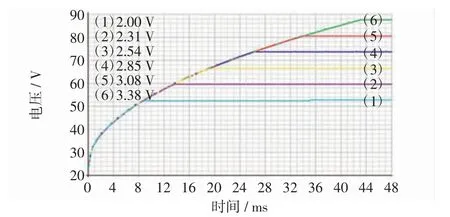

在線調節電磁閥驅動電路中,分別以Boost 高壓閾值電壓、電磁閥驅動峰值電流、一階維持電流、二階維持電流的閾值電壓4 個參數為掃描變量。Boost 升壓閾值電壓分別設定2 V、2.31 V、2.54 V、2.85 V、3.08 V、3.38 V 6 個掃描參數,升壓模塊Boost電壓Pspice 參數掃描結果如圖2 所示。

圖2 Boost 高壓可調PSpice 仿真

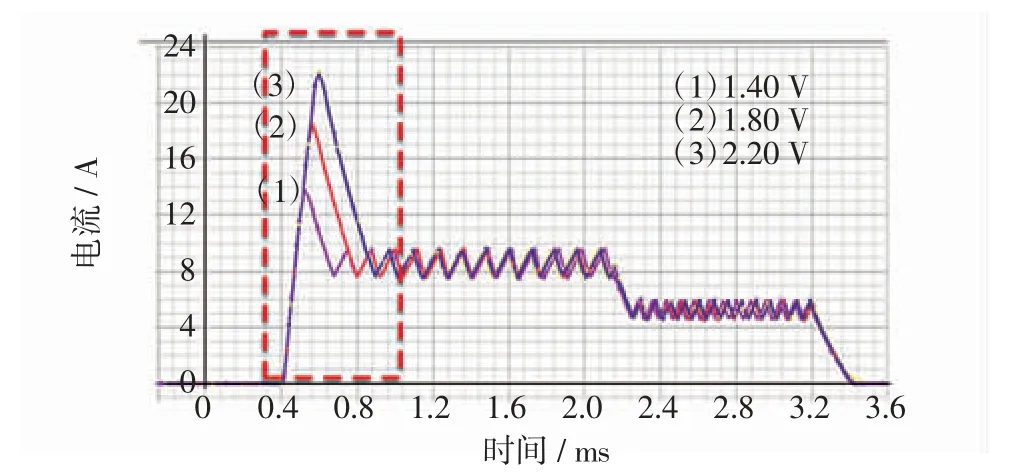

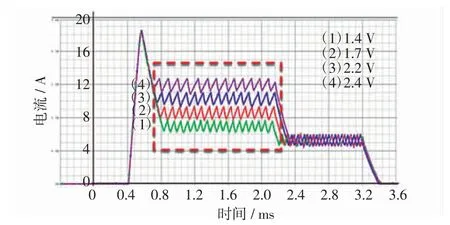

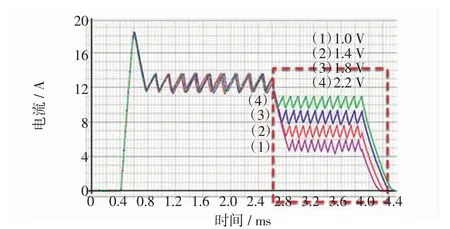

電磁閥驅動參數掃描分析中,設定一階維持電流9 A,二階維持電流5 A 不變的情況下,峰值電流閾值電壓設定:1.4 V、1.8 V、2.2 V 3 個掃描參數,電磁閥峰值電流仿真結果如圖3 所示。以此類推,設定峰值電流18 A,二階維持電流5 A 不變的情況下,一階維持電流閾值電壓設定:2.4 V、2.0 V、1.7 V、1.4 V 4 個掃描參數,電磁閥一階維持電流仿真分析結果如圖4 所示。設定峰值電流18 A,一階維持電流12.5 A不變的情況下,二階維持電流設定:1.0 V、1.4 V、1.8 V,2.2 V 4 個掃描參數,電磁閥二階維持電流仿真結果如圖5 所示。

圖3 峰值電流可調PSpice 仿真

圖4 一階維持電流可調PSpice 仿真

圖5 二階維持電流可調PSpice 仿真

2.2 人機交互模塊

人機交互模塊是指人與電控單元的數據交互界面,它面向實驗人員,要具備簡單易學,功能清晰的特點。因此該模塊使用NI 公司的Labwindows 軟件平臺開發。該平臺在C 語言的基礎上集圖形化編程和文本語言編程為一體,界面友好,操作簡單,可大大縮短系統開發時間,具有實現簡單,性能穩定,可靠性好等優點。

人機交互模塊通過CAN 總線與控制單元中MCU 實現通訊,波特率為500 kbps,上位機發送ID為0x10,下位機回應ID 為0x11。通訊采用請求/回應模式,上位機發送請求數據幀,下位機回應應答數據幀。根據自主共軌系統開發經驗,電磁閥驅動過程中的關鍵技術參數和調整范圍如表1 所示。實現的人機交互界面如圖6 所示。

圖6 能在線調節的電磁閥驅動人機交互界面

2.3 DAC 模塊(數模轉換器)

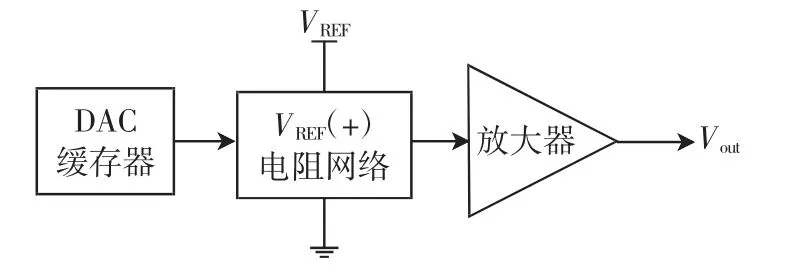

DAC 模塊是12 位數字輸入,高精度、低功耗、單通道、電壓輸出的數模轉換模塊,其結構框圖如圖7所示。它內部數模轉換采用電阻網絡模式,VREF由外部基準電源提供,二進制位流從DAC 緩存器移入,通過電阻網絡轉換成相應的電壓,經放大后輸出數模轉換電壓Vout[3]。

圖7 DAC 模塊結構框圖

DAC 模塊的輸入位流是標準的二進制位流,其輸出電壓公式為,其中n 為轉換精度,本設計中n=12,D 為輸入的二進制流對應的十進制值,AVDD為外部基準源電壓,本設計VREF=5 V。

MCU 與DAC 模塊內部均集成有SPI(Serial Peripheral Interface)模塊,MCU 接收人機交互模塊中設定的電磁閥驅動參數,為提高控制精度,每個驅動參數經一定數值運算、放大處理后,得到的數值為上述DAC 模塊中D 的二進制位流,MCU 通過SPI通信模式將該二進制位流傳送給DAC 模塊的數據輸入引腳。

3 能在線調節的電磁閥驅動實現與分析

按照上述的能在線調節的電磁閥驅動技術,完成了上位機人機交互軟件開發及電磁閥驅動電控單元的制作,兩者之間通過NI 公司的高速CAN 通信工具MSB-8473 實現數據交互,實現的人機交互界面見圖6。

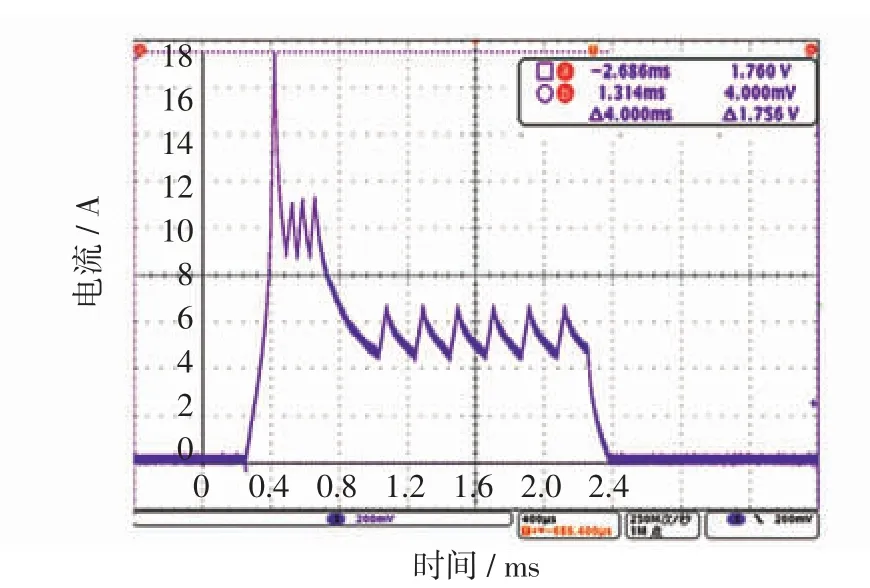

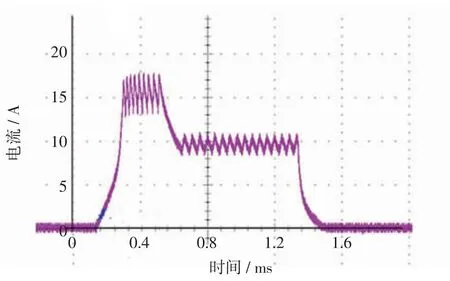

在該界面中,分別設定兩組電磁閥驅動參數如下:有尖峰電流,Boost 高壓88 V,尖峰電流18 A,高壓開放時間200 us,一階維持電流10 A,時間400 us,二階維持電流5 A,時間1 400 us,即總的噴油脈寬為2 000 us,電磁閥驅動輸出如圖8 所示;無尖峰電流,Boost 高壓88 V,一階維持電流15 A,時間400 us,二階維持電流10 A,二階維持時間1 600 us,即總的噴油脈寬為1 200 us,電磁閥驅動輸出如圖9所示。

根據上述控制單元輸出,能在線調節的電磁閥驅動技術可以方便快捷地實現其各種驅動模式[4],為尋求電磁閥最佳驅動參數提供技術支持與幫助。

圖8 能在線調節的電磁閥驅動輸出1

圖9 能在線調節的電磁閥驅動輸出2

4 結束語

能在線調節的電磁閥驅動技術,通過人機交互模塊設置電磁閥驅動參數,MCU 接收這些驅動參數值且經計算、放大等處理后,再通過SPI 通信模式傳送給DAC 模塊的數值輸入引腳,DAC 模塊輸出與設定參數相對應的各閾值模擬電壓,最終按照設定的驅動參數使電磁閥動作。為此首先應用Pspice 仿真軟件中參數掃描分析驗證方案可行性,為能在線調節的電磁閥驅動技術提供理論依據,且仿真結果與實際驅動輸出完全吻合,在無需改動電路硬件前提下即可實現電磁閥的驅動高壓和驅動電流在線可調,較易實現試驗或者應用中所需要的驅動模式,減少試驗工作量,有效提高工作效率。