多相流海底管道內腐蝕模型研究

(重慶工商大學融智學院,重慶 401320)

調研發現,作為海上油氣田的主動脈和生命線[1]的海底管道49%為混輸管道[2],其輸送的介質為油、氣、水多相介質,其流動形態復雜且氣相介質中含有CO2/H2S,水相介質中存在Cl-,比單相輸送的腐蝕更嚴重,同時增加了管道腐蝕速率預測的難度。

崔鉞等[3]基于流場作用和De Waard 95腐蝕預測模型,改進了CO2腐蝕模型,為天然氣管線腐蝕預測體系的建立提供一種新思路。張清等[4]首次將分壓比pCO2/pH2S引入油管鋼腐蝕速率預測模型,在不同分壓比下,視一種氣體腐蝕為主導,另一種氣體腐蝕為影響因素來建立兩個分模型,進而將兩個分模型疊加,得到總的腐蝕速率預測模型。該預測模型與已有預測模型完全兼容,且與試驗數據吻合較好。姚彬等[5]研究油管腐蝕是由H2S-CO2-Cl--H2O體系引起的電化學腐蝕,以CO2腐蝕為主,同時存在H2S腐蝕,Cl-對腐蝕穿孔有一定的促進作用。建議添加緩蝕劑或對油管添加表面涂層、鍍層和油管襯里,提高油管服役壽命。

通過調研發現,針對CO2/H2S/Cl-共存條件下的腐蝕機理有專家在進行研究,但是對于多種因素下的協同腐蝕模型研究較少。因此,為了更好地掌握海底管道在CO2/H2S/Cl-多因素協同作用下的腐蝕速率,亟需研究海底管道在CO2/H2S/Cl-共存條件下的腐蝕模型。

1 腐蝕機理

1.1 CO2腐蝕機理

碳鋼的CO2腐蝕被稱為甜腐蝕,是石油和天然氣工業中的主要問題。干燥的CO2氣體本身不具有腐蝕性,遇水生成碳酸,與金屬表面接觸產生腐蝕。CO2的反應式[6]為:

(1)

(2)

(3)

(4)

因此,CO2腐蝕形成的腐蝕產物FeCO3,根據腐蝕環境的不同,具有不同的表現形式,在某些環境中對鋼鐵具有一定的保護性。

1.2 H2S腐蝕機理

碳鋼的H2S腐蝕被稱為酸腐蝕。近年來,海底管道輸送中含有大量的H2S,因此解決此問題變得更加重要。盡管對H2S與低碳鋼的相互作用的機理已經進行了研究,但由于其復雜性和H2S的毒性,所以關于H2S的腐蝕機理研究的成果較少[7-8]。

(5)

(6)

(7)

1.3 CO2/H2S共存條件下的腐蝕機理

盡管H2S氣體的溶解度比CO2氣體高(約3倍),但由H2S的離解產生的酸比碳酸弱,因此,H2S氣體對降低溶液pH值的影響與CO2氣體大致相同。與溶解的CO2不同,氣態的H2S需要一個溶解的步驟,形成H2Sad,才能形成酸。如果是溶解后的H2S,則不需要水合的步驟。

一般來說,CO2/H2S系統中的三種腐蝕機理可以根據H2S的濃度進行分類[9],見圖1。

圖1 CO2/H2S系統腐蝕機理

研究表明:在CO2/H2S同時存在的金屬腐蝕環境中,H2S的存在既能通過陰極反應加速金屬的腐蝕,也能通過腐蝕產生的FeS沉淀產物,形成保護膜來減緩金屬腐蝕。因此,在如何判斷是加速腐蝕還是減緩腐蝕問題上,需要進一步研究。在兩者共存的情況下,金屬的腐蝕速率受到兩者相對含量的影響,但是試驗結果具有很大的離散性。據文獻[10]報道:當H2S分壓小于690 Pa時,反應會形成FeS沉淀,在金屬表面形成致密的保護膜而減緩腐蝕。當H2S分壓大于或等于690 Pa時,生成的產物不具有保護性。因此,腐蝕產物膜生成情況對H2S的腐蝕嚴重程度產生影響。同時,溫度和流動狀態都會影響到H2S腐蝕的嚴重程度。

1.3.1 H2S主導(酸狀態)

溶解的H2S是弱酸,因此,通過提供額外的陰極反應,H2S不僅降低了溶液的pH值,而且還可以通過提供陰極反應,加速管道的腐蝕:

(8)

如果H2S的量足夠高,此時的H2S可以直接還原,這表明此時是由H2S主導的系統。此外,元素硫通常與高濃度的H2S相關。H2S也能導致酸性水環境鋼的氫鼓泡和硫化物應力腐蝕開裂。

1.3.2 CO2主導(甜狀態)

除了“酸狀態”相關的腐蝕開裂之外,少量的H2S可以以各種方式影響CO2腐蝕。Ioffe A V[11]研究發現少量的H2S會降低腐蝕速率。另一方面,H2S的存在也可根據反應式(9)形成FeS薄膜。

(9)

根據各種環境因素,可以形成不同形態的FeS。在某些情況下,FeS薄膜可能是非保護性的,易導致鋼的局部腐蝕。

當H2S在以CO2為主的體系中以低濃度存在時,FeS膜會干擾FeCO3的形成[12]。這是因為FeS薄膜比FeCO3膜更容易從管壁上除去。在湍流條件下,產物易脫落,會導致腐蝕速率增大。

CO2/H2S體系結垢的熱力學過程十分復雜,至今仍未得到很好的理解。在一些條件下,表面垢的組成不僅取決于介質的化學性質、FeCO3和FeS的溶解度,而且還取決于兩種結垢機制的動力學。

(1)Fe3C

Fe3C是碳鋼的一種相組織,在低碳鋼被腐蝕后留下的腐蝕產物。碳化鐵薄膜具有導電性、多孔性,不具有保護性[13]。這種多孔性薄膜的形成可能會導致其與金屬基體形成腐蝕電池,從而加速腐蝕。

(2)FeCO3

(3)FeS

FeS保護膜的結構和組成在很大程度上取決于體系中H2S濃度。薄膜的保護性能主要取決于溶液的pH值[15]。當溶液pH值為3~5,H2S濃度較低時,FeS的保護膜抑制了基體的腐蝕[16]。

1.4 Cl-對腐蝕速率的影響

在Cl-存在環境中,碳鋼的腐蝕反應式為[17-18]:

(10)

(11)

(12)

總反應為:

(13)

(14)

(15)

當Cl-濃度較低時,腐蝕產物膜與外界離子交換速率較慢,隨著反應的進行,Cl-濃度逐漸減少,進而對β-FeOOH 的轉化產生了影響,加速了管道的腐蝕。

2 腐蝕模型

2.1 CO2腐蝕模型

由挪威石油公司開發的Norsok模型是基于實驗室數據和油田數據而建立的經驗模型。腐蝕速率(Vcorr)預測模型的核心公式為:

(16)

式中:Kt——與溫度以及腐蝕產物膜相關的常數;

S——與流速有關的管壁切應力,Pa;

fCO2——CO2的逸度;

f(pH)t——溶液的pH值對腐蝕速率的影響因子。

Norsok模型只考慮了流速對腐蝕速率的影響,沒有考慮流型與流態的作用。

除了Norsok模型外,常見的模型還有Corpos模型、De Waard 95模型[19]、Casandra模型、Predict模型、ECE模型、IFE模型、Nesic模型和Gray模型[20],部分腐蝕預測模型對比分析見表1。

表1 腐蝕預測模型對比分析

2.2 H2S腐蝕模型

學者們對于CO2的腐蝕模型研究較多,且不同的學者根據自己的研究成果和理論分別建立了不同的腐蝕預測模型,針對單一條件下H2S的腐蝕預測模型研究較少。根據反應動力學理論可知,在一定條件下,腐蝕反應速率與反應物濃度有一定的關系,而實際腐蝕情況更為復雜,包括溫度、壓力、pH值和介質濃度等對腐蝕速率的影響,無法用簡單的理論計算得到,若發生應力腐蝕則需要考慮力的大小、方向和變化的因素[21]。若不考慮其他因素的影響,H2S單獨腐蝕時,其數學模型為:

ln(Vcorr)=C1+C2ln(pH2S)

(17)

式中:Vcorr——硫化氫的腐蝕速率,mm/a;

pH2S——硫化氫的分壓,MPa;

C1,C2——常數。

2.3 CO2/H2S共存條件下的腐蝕模型

通常采用疊加的方法來建立腐蝕模型:

ln(VCorr-Total)=ln(VCorr-CO2)+ln(VCorr-H2S)+C

(18)

ln(VCorr-CO2)=C1+0.67ln(pCO2)

(19)

ln(VCorr-H2S)=k[ln(pCO2)+ln(pH2S)]+

2aln(pH2S)+bln(pH2S)+C2

(20)

式中:VCorr-Total,VCorr-CO2,VCorr-H2S——總的腐蝕速率、CO2的腐蝕速率、H2S的腐蝕速率,mm/a;

pCO2,pH2S——CO2的分壓、H2S的分壓,MPa;

C,C1,C2,k,a,b——常數。

2.4 腐蝕預測模型的修正

調研發現,腐蝕模型只考慮了CO2的分壓、H2S的分壓和流速的影響,但是在海底管道實際運行中,溶液中Cl-的存在會加速管道的腐蝕。Cl-對于腐蝕的影響主要分為兩個方面:一方面是由于Cl-的存在使鈍化膜不易形成,即使形成了腐蝕產物膜也有可能會遭到破壞,從而形成大陰極小陽極的情況,造成局部腐蝕;另一方面Cl-在濃度較高的情況下,由于Cl-和氧的吸附競爭,會導致金屬表面膜中的氧的位置被Cl-替代,膜被溶解,從而導致腐蝕加劇。

由于氯離子的半徑較小、活性較高,故能夠吸附在鋼鐵表面,替代掉腐蝕產物膜中的氧原子,并與腐蝕產物膜中的陽離子結合形成可溶性氯化物。因此,為了精確預測海底管道的腐蝕速率,除了考慮CO2的分壓、H2S的分壓和流速的影響之外,還必須考慮Cl-的影響。在原有腐蝕預測模型的基礎上,提出一個適用于海底管道多相流的腐蝕模型:

ln(VCorr-Total)=0.67ln(pCO2)+k[ln(pCO2)+ln(pH2S)]+2aln(pH2S)+bln(pH2S)+dln(v)+eln(CCl-)+C

(21)

式中:pCO2和pH2S——CO2的分壓、H2S的分壓,MPa;

C,k,a,b,d,e——常數;

v——介質流速,m/s;

CCl-——氯離子質量濃度,g/L。

某海底混輸管道全長13.3 km;管段管材是X65管,直徑為304.8 mm,壁厚為12.7 mm。入口壓力1.28 MPa,入口溫度60.6 ℃,出口壓力0.75 MPa,出口溫度54.3 ℃,CO2分壓為4~7 kPa,H2S分壓為0.064~0.128 kPa,Cl-質量濃度為10.135 g/L。

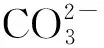

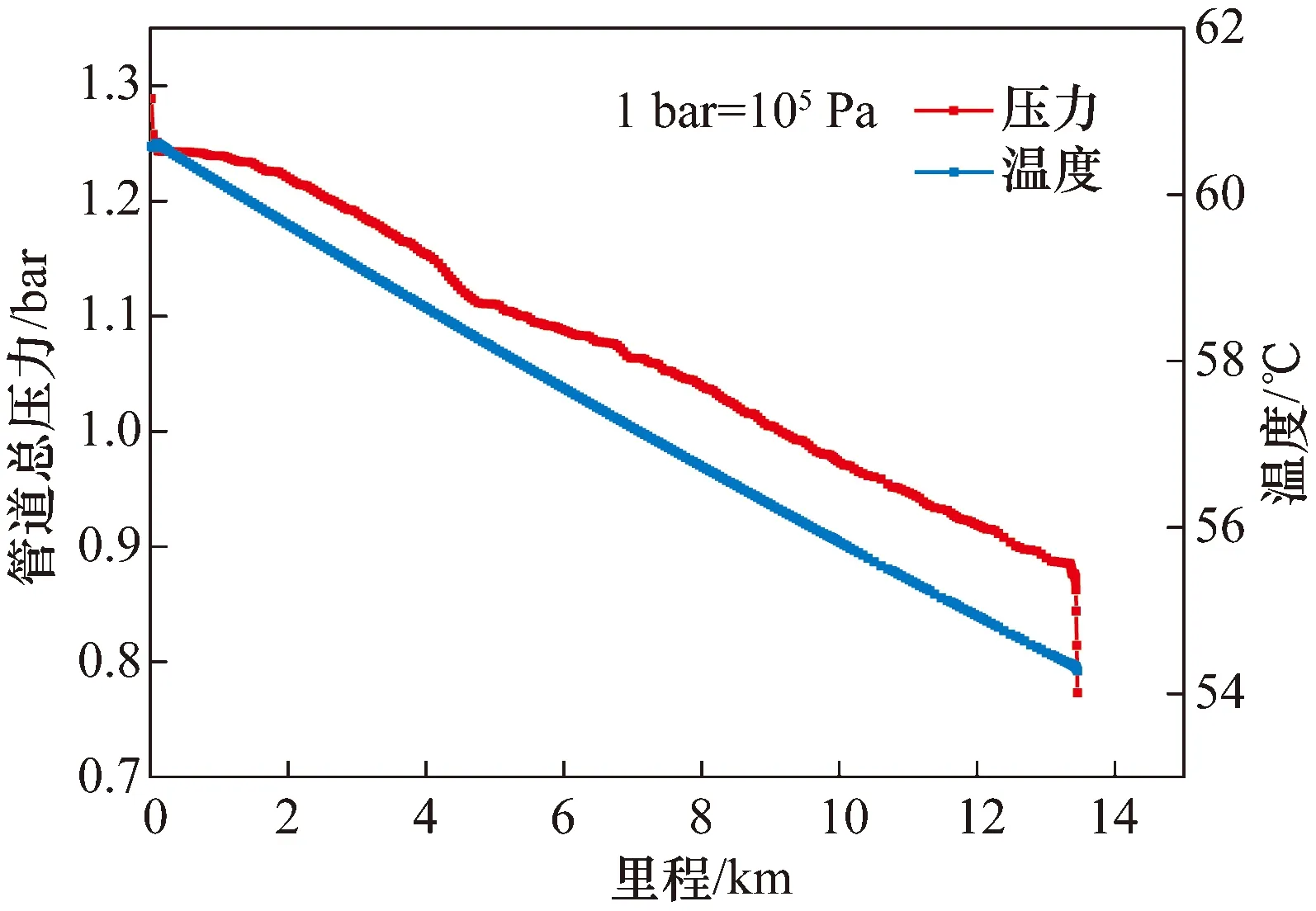

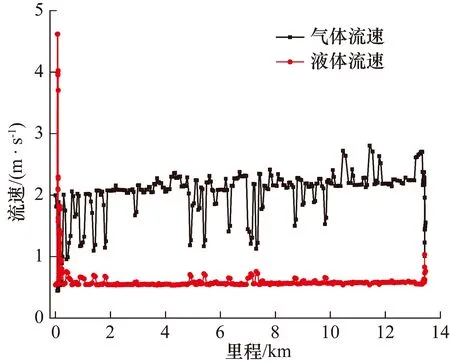

采用多相流專業軟件模擬海底管道的流動狀態,得到沿線的溫度、壓力、流速、CO2分壓和H2S分壓,見圖2至圖4。管道的真實腐蝕速率如圖5所示。

圖2 沿線的溫度、壓力分布

圖3 沿線的流速分布

圖4 沿線的CO2和H2S分壓分布

由圖2至圖4可知,海底管道的溫度、CO2和H2S分壓隨著管道的里程逐漸降低,根據修正的腐蝕模型判斷出海底管道的腐蝕速率是逐漸降低的,且與實際管道腐蝕速率相符合。由圖3可知,海底管道氣體流速驟降的原因是:海底管道中存在立管,導致液體流速增加,同時也造成管道前段腐蝕速率增大。

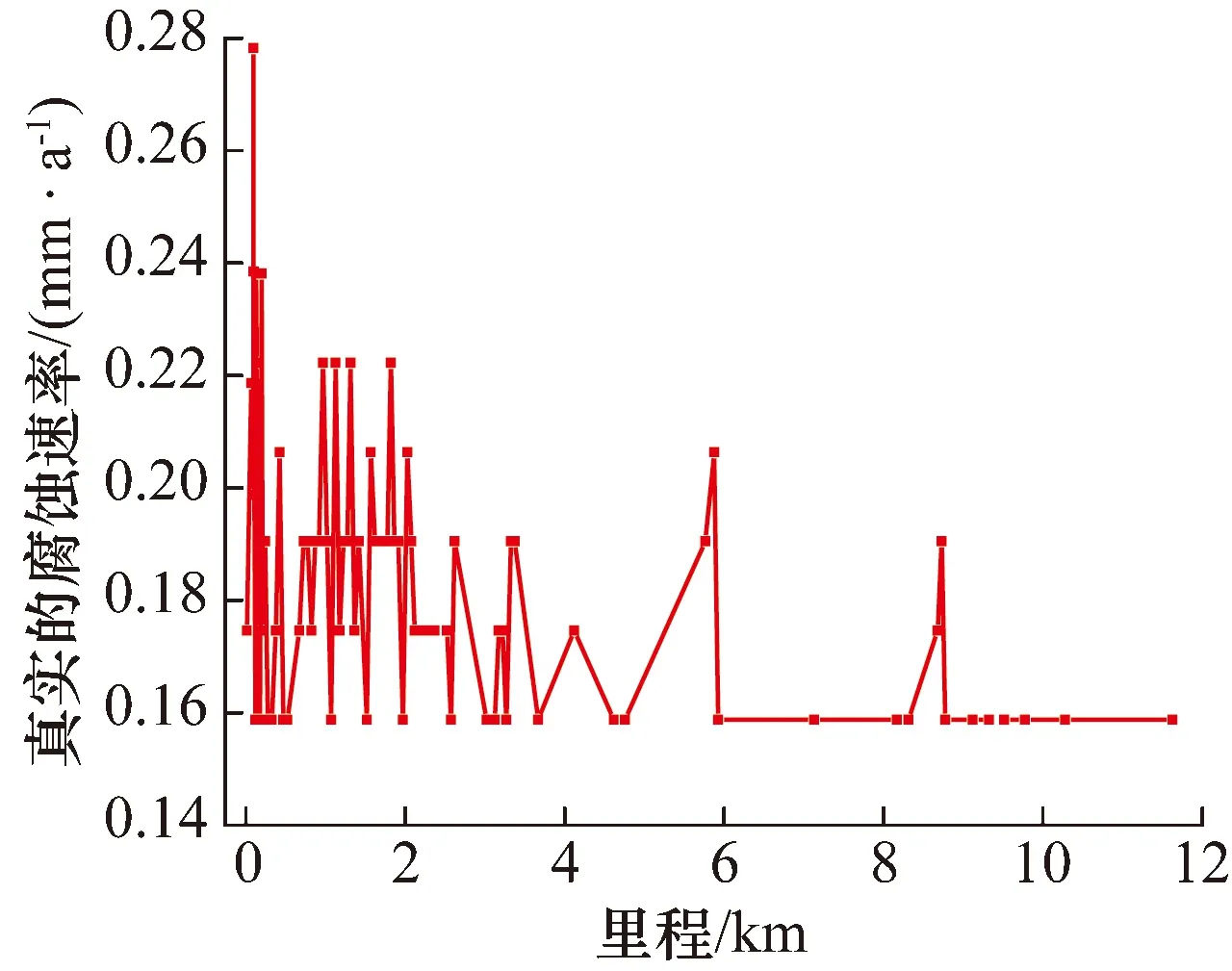

根據公式(21)計算沿線的腐蝕速率,選取管線上的80個點作為訓練數據,11個點作為預測數據(見表2),并將預測的腐蝕速率與海底管道的內腐蝕檢測數據(見圖5)進行對比分析。

通過誤差分析發現,管線預測的腐蝕速率最大誤差為15.198%,Norsok預測腐蝕模型的最大誤差高達150.465%。因此,在含CO2/H2S/Cl-多相流海底管道中采用修正的預測腐蝕模型,能夠準確地預測管道的腐蝕速率。

圖5 海底管道的真實腐蝕速率

表2 預測點腐蝕速率

3 結 論

(1)通過對多因素協同腐蝕(CO2,H2S和Cl-)的機理分析,結合流動參數的模擬分析,建立了一個適用于海底輸油管道多相流的腐蝕速率預測模型。

(2)常用的Norsok腐蝕預測模型預測誤差達到150.465%,而修正的腐蝕速率預測模型的最高誤差為15.198%,提高了腐蝕速率預測精度。