鄰近鐵路大噸位轉體橋裝配式支架體系安拆施工

摘要:針對鄰近鐵路營業線大噸位混凝土轉體橋箱梁現澆施工的特點,研發設計了裝配式支架體系,其全部采用裝配式部件,施工速度快,零件周轉率高。針對大噸位支架一側鄰近鐵路營業線,支架拆除作業空間嚴重受限,研發設計了用于拆除臨近鐵路側混凝土現澆梁裝配式支架的吊運裝置,有效解決了支架安全拆除問題,確保了鄰近鐵路營業線施工安全、高效。

關鍵詞:鄰近鐵路;轉體橋;裝配式支架;安拆施工

Abstract: In view of the characteristics of cast-in-situ construction of large-tonnage concrete rotating bridge box girder adjacent to the railway business line, a prefabricated support system was developed and designed, prefabricated components are used, which had fast construction speed and high parts turnover rate. Aiming at the large-tonnage support side adjacent to the railway business line, the support removal work space is severely limited. The lifting device for the removal of the concrete cast-in-situ beam prefabricated support near the railway side has been developed and designed, which effectively solves the problem of the safe removal of the support and ensures the safe and efficient construction of the adjacent railway business line.

0? 引言

隨著我國城市交通的迅猛發展,在新建或改建城市道路施工中上跨既有鐵路線的情況經常遇到。近年來,我國在上跨既有鐵路線的橋梁施工中,越來越多地采用轉體施工的方法,即鄰近鐵路線橋梁T構預制后再跨線轉體的施工方法,該方法在最大限度地保障了鐵路的正常運輸并且安全、可靠。對于鄰近鐵路大噸位現澆混凝土轉體橋來說,箱梁預制支架體系安拆施工已成為該類型橋梁施工的難點之一。

1? 工程概況

中鐵七局集團鄭州工程有限公司承建的鄭州市四環線及大河路快速化工程大河路上跨鄭焦城際、京廣鐵路立交工程,上跨橋梁采用(85+147+85)m連續剛構整幅上跨鄭焦城際、京廣鐵路、軍專線等3條線5股道,采用東西兩側雙T構進行轉體,轉體懸臂長71.75m,單側轉體噸位3萬噸。轉體T構現澆支架平均高度達25m,支架寬度約40m,支架長度290m,支架方量約29萬m3,支架用鋼量大,且鄰近營業線施工,安全風險大,傳統的滿堂支架工作量大、施工成本高,項目部成立科技攻關小組,開展調研和技術攻關,采用裝配式支架體系施工,解決了支架施工難題,降低了施工成本及安全風險。

2? 工藝流程

鄰近鐵路大噸位現澆混凝土轉體橋箱梁裝配式支架體系安拆方法,包括下述工藝流程:

步驟1:預制混凝土條形基礎,在混凝土基礎四角預埋吊耳,便于后期吊裝。在混凝土基礎強度達到要求后將其放置在設定測量位置,然后比照鋼管柱上法蘭盤的孔位在混凝土基礎上鉆孔植入精軋螺紋鋼。

步驟2:鋼管柱可通過法蘭盤拼接成需要長度,然后吊起鋼管柱使精軋螺紋鋼穿過底部鋼管柱的法蘭盤孔眼,將鋼管柱安放于混凝土基礎上,最后在精軋螺紋鋼上擰上螺帽進行緊固。

步驟3:在鋼管柱的設計位置通過夾板將中間連接槽鋼連接成設計長度,然后將連接好的中間連接槽鋼使用夾板和螺栓連接在抱箍上的槽鋼上,組成鋼管柱的側向連接。

步驟4:依次安裝橫梁、縱梁、分配梁和滿堂支架。

步驟5:進行支架預壓、模板安裝、鋼筋綁扎、混凝土澆筑、張拉壓漿、模板拆除等現澆梁常規施工工序。現澆箱梁澆筑前,在梁底板鄰近鐵路側和遠離鐵路側分別預埋拆除系統鋼板。

步驟6:現澆梁施工完成拆除臨時支架時,在鄰近鐵路側鋼板上焊接一塊帶孔的槽鋼,在遠離鐵路側鋼板焊接一個帶孔槽鋼和兩個定滑輪;在兩塊槽鋼之間穿入鋼絞線并張拉固定;在鋼絞線上設置一個單輪吊鉤滑車,用鋼絲繩連接滑車繞過定滑輪接入卷揚機組成水平移動系統;在滑車下方安裝兩個多輪吊鉤滑車,用鋼絲繩連接兩個多輪吊鉤滑車繞過定滑輪接入卷揚機組成豎直移動系統。

步驟7:支架拆除時通過豎直移動系統吊起重物,然后通過水平移動系統將鄰近鐵路側重物移至遠離鐵路側,再通過其他起重機械將重物吊起然后裝車運走。

3? 操作要點

3.1 地基處理

條形基礎下原地面承載力不小于190kPa,如原地面承載力不滿足要求需換填50cm厚5%水泥土,要求50cm厚水泥土下原地面承載力不小于140kPa,換填后50cm厚水泥土承載力不小于190kPa。比照鋼管柱上法蘭盤的孔位在混凝土基礎上鉆孔植入植入精軋螺紋鋼。

基礎之間采用C20混凝土硬化路面10cm厚,表面由中心向兩側作成1%的雙面排水坡,并在兩側做30cm×30cm排水溝;路面硬化部分每隔10m設置一道寬20cm、高10cm的橫向排水溝。

3.2 支架系統裝配式組裝方法

根據批復和專家驗證后的支架設計方案進行施工,施工時支架立柱必須保證垂直度。在已處理好的地基上將鋼管柱固定在底座上,根據橫坡度和縱坡找齊,設置槽鋼剪刀撐將所裝立柱連成一整體,以保證立柱的整體穩定性。鋼管柱上部布置兩組雙拼40C槽鋼(3703工字鋼),槽鋼采用加強鋼板連接成整體,居中放置于鋼管柱頂部。按設計間距架設貝雷片縱梁及其上分配橫梁,橫向用連接片固定,形成整體支架后在其上鋪設縱橫向方木、調節塊、底模等。每節梁段支架組裝如下:

A0梁段梁長12m,梁高8.193-8.5m,底板支架高度為17m、20m、23.7m。墩柱兩側翼緣板下采用鋼管柱+貝雷片+盤扣支架布置,薄壁墩之間底板下采用盤扣支架布置。鋼管柱貝雷梁布置形式為:鋼管柱布置于A1段,兩側A1段間距10.5m,采用貝雷梁縱向連接,貝雷梁橫向間距0.9m,兩兩連接為整體(A0段貝雷梁與兩側A1段貝雷梁各交叉0.75m布置,下懸桿中點布置于雙拼40C槽鋼上,交叉部分貝雷梁采用鋼板或角鋼進行固定連接)。貝雷梁上部采用150H型鋼橫向布置,縱向間距對應支架立桿布置。盤扣支架布置形式:橫橋向腹板0.6m、箱室0.9m、翼緣板1.2m,縱橋向0.6m,水平步距1m。邊腹板與翼緣板連接倒角位置采用斜向Φ48mm×3.5mm鋼管支撐,縱向、豎向間距均按60cm布置,斜向鋼管固定于盤扣支架立桿上。(圖1)

A1梁段梁長24m,梁高5.427-8.193m,底板支架平均高度21.6m,采用6排型號?覬609*16mm的鋼管立柱,縱向間距3+6+3+6+3+6m,橫向每排9根鋼管柱,間距4.5m,鋼管柱縱橫向均采用16#槽鋼交叉連接。鋼管柱上部布置兩組雙拼40C槽鋼(3703工字鋼),槽鋼采用加強鋼板連接成整體,居中放置于鋼管柱頂部,槽鋼與鋼管柱接觸面兩側采用Φ32鋼筋進行焊接,對槽鋼進行固定。槽鋼上部采用貝雷梁沿縱橋向布置,橫向間距在腹板下0.45m、箱室下0.9m、翼緣板位置1.35m,橫橋向每兩個連接為整體。貝雷梁上部采用150H型鋼橫向布置,縱向間距對應支架立桿布置。盤扣支架布置同A0段布置。

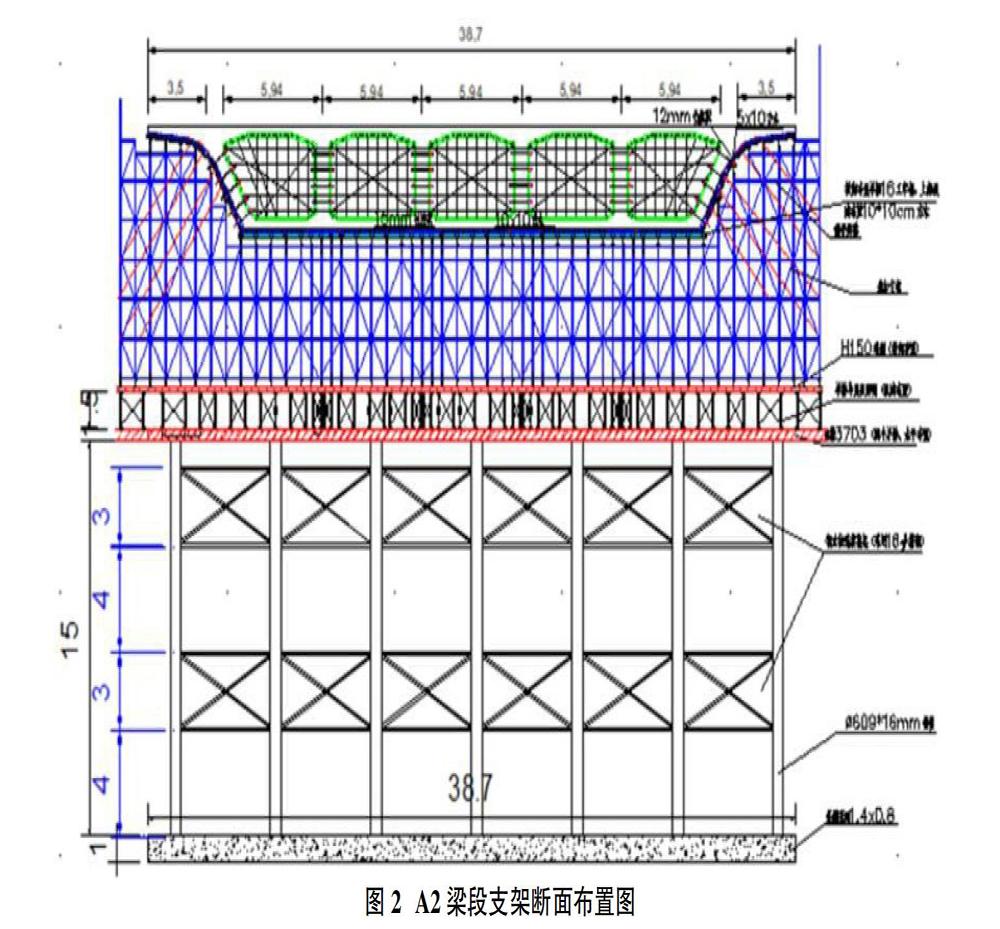

A2梁段梁長41.75m,梁高3.5-5.427m,底板支架平均高度22.9m,采用10排型號?覬609*16mm的鋼管立柱,間距3+6m連續布置,橫向每排7根鋼管柱,間距6m,鋼管柱縱橫向均采用16#槽鋼交叉連接。鋼管柱上部布置兩組40C槽鋼(3703工字鋼),槽鋼采用加強鋼板連接成整體,居中放置于鋼管柱頂部,槽鋼與鋼管柱接觸面兩側采用Φ32鋼筋進行焊接,對槽鋼進行固定。槽鋼上部采用貝雷梁沿縱橋向布置,橫向間距在腹板下0.45m、箱室下0.9m、翼緣板位置1.35m,橫橋向每兩個連接為整體。貝雷梁上部采用150H型鋼橫向布置,縱向間距對應支架立桿布置。盤扣支架布置:橫橋向腹板0.6m、箱室0.9m、翼緣板0.9m,縱橋向0.9m,水平步距1.5m。腹板布置同A0段布置。(圖2)

在主墩位置翼緣板處遠離鐵路一側設置高30m梯籠作為人員上下通道,四周全部采用密目網進行圍閉,梯籠與支架采用鋼管進行連接,步距3m、每層至少采用三根鋼管連接。

3.3 支架的預壓

盤扣支架搭設完畢項目部自檢合格后,報請公司總工程師負責組織方案編制人、審查人、項目經理、副經理、總工、安全總監、項目技術、物資、設備等人員進行聯合檢查驗收。驗收合格報監理工程師驗收,同意后進行預壓,預壓采用預壓混凝土塊,預壓荷載宜為支架需承受全部荷載的1.1倍,預壓荷載與梁重分布對應,以消除支架非彈性變形,測定支架的彈性變形,以及檢驗支架設計的可靠性。

3.4 滿堂支架拆除

當支架、腳手架使用完成后,制訂拆除方案,拆除前應對支架系統作一次全面檢查,清除所有多余物件,并設立拆除區,禁止人員進入。

梁的落架程序應從梁撓度最大處的支架節點開始,逐步卸落相鄰兩側的節點,并要求對稱、均勻、有順序的進行;同時要求各節應分多次卸落,以使梁的沉降曲線逐步加大。可從跨中向兩端進行;此項工作宜在白天進行,且卸落支架時應由專人負責指揮。拆除順序自上而下逐層拆除,不容許上、下兩層同時拆除。拆除的構件應用吊具吊下、或人工遞下,嚴禁拋擲。拆除的構件應及時分類堆放,以便運輸、保管。

3.5 鄰近鐵路側貝雷梁拆除

為使落架更安全高效,在滿堂支架拆除后,鄰近鐵路側的預埋鋼板上焊接一塊帶孔的槽鋼,遠離鐵路側預埋鋼板焊接一個帶孔槽鋼和兩個定滑輪;在兩塊槽鋼之間穿入鋼絞線并張拉固定;在鋼絞線上設置一個單輪吊鉤滑車,用鋼絲繩連接滑車繞過定滑輪接入卷揚機組成水平移動系統;在滑車下方安裝兩個多輪吊鉤滑車,用鋼絲繩連接兩個多輪吊鉤滑車繞過定滑輪接入卷揚機組成豎直移動系統;采用聯動開關箱控制電動卷揚機和滑輪組。

支架拆除時通過豎直移動系統吊起重物,然后通過水平移動系統將鄰近鐵路側重物移至遠離鐵路側,再通過其他起重機械將重物吊起后安全下落至地面,最后裝車運走。

4? 安全措施

4.1 塔式起重機使用安全注意事項

全體作業人員均須戴安全帽、系安全帶及穿防滑鞋作業。對重點連接部位應由專人用對講機統一指揮,嚴禁用喊話或手勢指揮作業。現場須設警示標志、設專人看管,嚴禁閑散人員靠近施工現場。安裝須為專業作業人員,安全意識高,有較好的危險判別能力。安裝、維修或拆除臨時用電工程,必須由電工完成,電工必須持證上崗,實行定期檢查制度,并做好檢查記錄。

4.2 鄰近營業線防止吊車、支架材料等傾斜侵限安全措施

現場組織學習《鐵路工程施工安全技術規程》,以確保在施工過程中做到行車安全、人員安全。在鄰近既有線旁進行機械作業,必須指派安全防護人員,每臺機械配置一名機械操作指揮人員,“一機一人,專人防護,人隨機走”。在鐵路營業線旁進行機械作業的駕駛人員必須經過鐵路限界知識教育且考試合格,先培訓后上崗,防護員、駐站聯絡員要經過培訓,經培訓考試合格后持證上崗。鄰近既有線吊車的大臂伸展(最長部分)距接觸網保持2.0m以上安全距離,作業區域與正在行車線路之間設置隔離措施。鐵路營業線施工所需的材料、工具必須安放在鐵路限界外,作業完畢后及時將工具材料帶回駐地、將材料堆放在安全地帶。

5? 結語

該梁轉體T構預制采用支架現澆施工,橋面寬度38.7m、橋長317m、支架平均高度25m,支架方量約31萬m3,采用盤扣式支架約需要盤扣式支架10500噸,所需鋼材數量巨大,市場供應難度大,成本費用較高,實際采用的裝配式支架體系及其安拆施工方法與常規的“盤扣式支架體系”相比可節省成本約750萬元。分析表如表1。

此外,本工法充分利用已有制式桿件和型鋼,現場拼裝效率高,發揮了機械設備作業優勢,勞動工人作業強度小,提高了各個作業面的工作效率,大大降低了項目部勞力及材料費用的投入,縮短了工期,減少了項目的各項管理費用,取得了良好的經濟效益,還被評選為“河南省建筑業綠色施工示范工程”。

參考文獻:

[1]JTG F9—2015,公路工程施工安全技術規范[S].

[2]GB 50017-2017,鋼結構設計規范[S].

[3]黃登科.道路橋梁施工中預應力技術的應用分析[J].建筑工程技術與設計,2018(11):228.