U 型鋼棚梁安裝機械手的設計

馬聯偉

(中國煤炭科工集團太原研究院有限公司,山西太原 030006)

0 引言

我國深部開采礦區隨著開采深度增大,巖體應力高,伴隨地溫升高,深部巷道圍巖狀態逐步惡化,圍巖變形顯著增加,導致大量頂板、兩幫支護區遭到破壞,巷道修復量日益增加[1]。深部巷道主要采用“錨網噴+錨索+U 型鋼支架”支護方式,國內外尚無U型鋼棚梁抓取、轉運設備,舊U 型鋼棚梁的拆除與新U 型鋼棚梁的安裝全部需要人工完成,勞動強度極大,效率低[2-3]。

國內多家科研企業開發了多功能巷道修復機,通過快速切換設備工作機構,實現了巷道起底、破煤、擴幫、裝煤、錨桿支護等多功能的機械化作業[4-5]。針對U 型鋼棚梁裝拆機械化作業需求,有必要設計一種U 型鋼棚梁安裝機械手,可完成舊U 型鋼棚梁的拆除和新U 型鋼棚梁(以下簡稱“棚梁”)安裝,同時可與現有巷修修復機的工作機構快速切換,從而有效提高巷修效率、降低巷道修復成本和勞動強度。

1 機械手結構設計與主要參數選取

1.1 結構設計

棚梁拆裝的程序分析:拆除頂板舊棚梁→掏柱窩(切換工作機構)→拆除側幫舊棚梁→擴幫(切換工作機構)→轉運新棚梁至修復位置→安裝側幫新棚梁→安裝頂板新棚梁。

U 型鋼棚梁機械手的動作分析:依據棚梁拆裝的工藝流程,將機械手的動作分解為如下動素,從而實現必要的能。

(1)抓取。棚梁在拆裝過程中,需要抓取棚梁,實現夾持、松脫以及與其他動作協作實現拉拔、壓緊等復合動作。

(2)移動。新舊棚梁拆裝及轉運需要將棚梁移動至目標位置,移動動作需要覆蓋整個巷道工作面(包括巷道斷面及巷道長度方向)。

(3)翻轉。在新棚梁拆裝和轉運過程中,因巷道空間狹小,棚梁移動過程中會受到巷道兩幫和頂板的阻擋,需要通過翻轉來避免二者干涉。

(4)定位。為保證新棚梁安裝的正確位置,棚梁在通過移動和翻轉后,還需要對棚梁位置進行微調。

(5)聯接。與現有巷修修復機的工作機構快速切換。

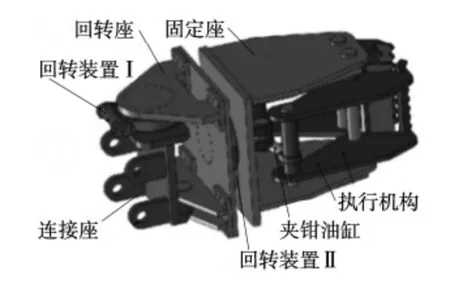

機械手的組成及工作原理:按抓取、移動、翻轉等5 個動素要求,設計了棚梁安裝機械手,其主要由連接座、回轉裝置Ⅰ、回轉座、固定座、回轉驅動Ⅱ、夾鉗油缸、執行機構等7 個部分組成:連接座通過兩水平銷軸與原巷修機工作機構接口固定聯接,通過豎直銷軸與回轉座鉸接,并通過回轉裝置Ⅰ實現棚梁的水平位置微調;回轉裝置Ⅱ與回轉座固定聯接并驅動固定座,實現翻轉動作;執行機構與固定座鉸接,通過夾鉗油缸作用完成開合動作,實現抓取動作。巷道修復機的三自由度工作臂和整機行走以完成棚梁移動動作(圖1)。

圖1 U 型鋼棚梁安裝機械手的基本組成

1.2 主要參數選取

1.2.1 執行機構夾持力的計算

根據單個棚梁的最大重量,為得到較可靠地夾持力,防治棚梁掉落事故發生,要求該夾持力大于3 t。夾持力由夾鉗油缸提供,故夾持力其中,D 為夾鉗油缸活塞直徑,P 為夾鉗油缸工作壓力。

1.2.2 回轉驅動的選型

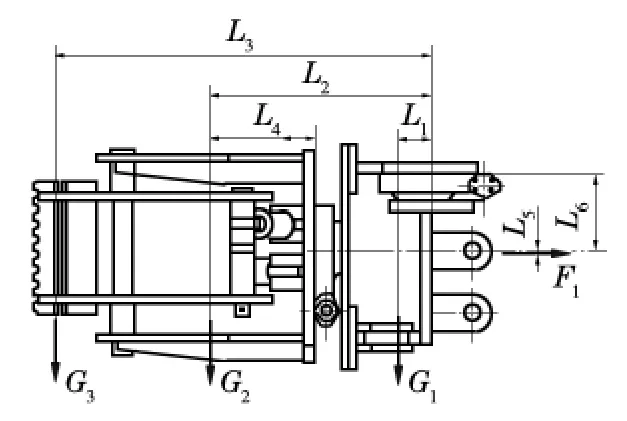

如圖2 所示,回轉裝置Ⅰ所受徑向載荷Fr1、軸向載荷Ft1、傾覆力矩T1和回轉裝置Ⅱ所受徑向載荷Fr2、軸向載荷Ft2、傾覆力矩T2分別為:

式中 F1——工作臂挖斗油缸拉力

G1——回轉裝置Ⅰ、回轉座和連接座三者重力之和

G21——回轉裝置Ⅱ、固定座、執行機構、夾鉗油缸四者重力之和

G3——單個棚梁重力

其中,F1可由計算得出,Dw、dw分別為挖斗油缸無桿腔和有桿腔直徑。

圖2 機械手受力分析

根據兩回轉裝置的載荷分析,并考慮安裝尺寸約束,選用WE14 型回轉式減速器作為回轉裝置Ⅰ、Ⅱ的驅動,其輸出轉矩為10.8 kN·m,軸向靜載760 kN,徑向靜載300 kN,減速比為86:1。

2 運動學分析和有限元分析

2.1 運動學分析

通過對機械手進行多體運動學仿真,以驗證所該機械手抓取和翻轉等動作的可靠性。建立基于ADAMS 的機械手動力學仿真模型,完成零部件質量信息、位置以及約束的添加、運動求解[6-7]。

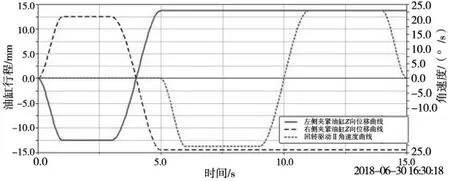

仿真結果:提取回轉裝置Ⅱ與夾鉗油缸處運動曲線(圖3),0~3 s 階段,隨著左右夾鉗油缸的縮回動作,執行機構開口逐漸增大至最大值,便于執行機構插入U 型棚梁兩側;4~5 s 階段,隨著左右夾鉗油缸的伸出動作,執行機構的鉗口逐漸變小直至夾緊棚梁;5~10 s 階段,回轉裝置角速度增加,說明回轉裝置Ⅱ可實現棚梁的翻轉;10~15 s 階段,回轉裝置角速度反向增加,說明回轉裝置Ⅱ可反向翻轉棚梁。在回轉裝置動作階段(5~15 s),夾鉗油缸通過保壓將夾持力保持恒定,從而防止棚梁的松脫。由仿真結果可知,該型機械手的夾持、翻轉等功能動作可靠,可滿足棚梁拆裝要求[8]。

2.2 有限元分析

基于SolidWorks Simulation 仿真分析模塊,對機械手的主要結構件(包括回轉座、連接座、固定座以及執行機構)進行有限元分析,驗證其強度是否滿足材料強度要求。所有材料選為16Mn 合金鋼,屈服應力為345 MPa。

圖3 機械仿真手運動曲線

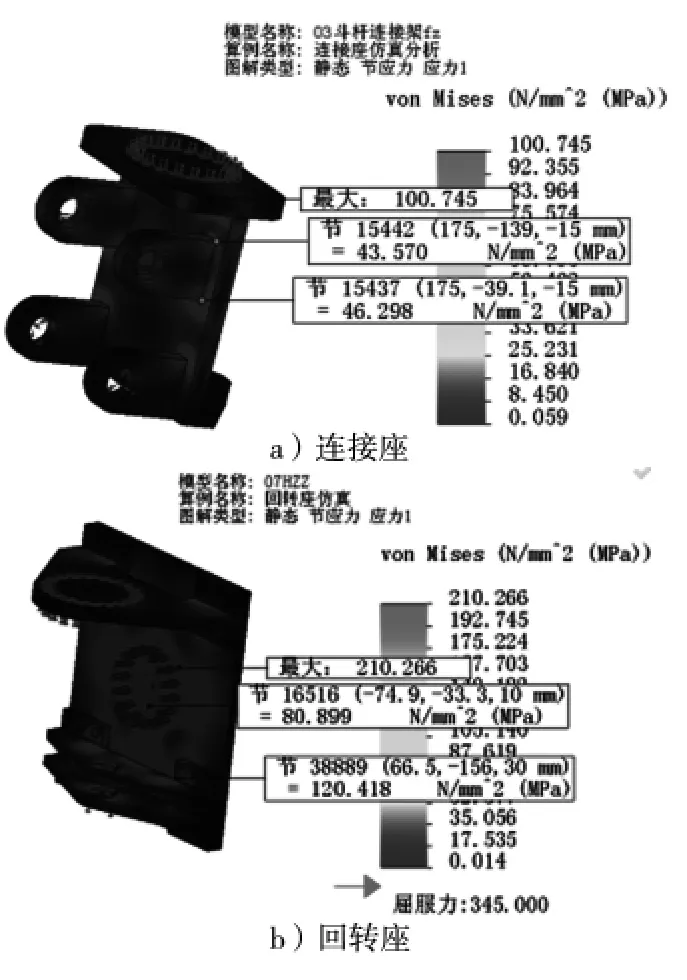

2.2.1 回轉座和連接座強度分析

由圖4a 可知,在連接座與回轉裝置Ⅰ連接處,連接座所受主應力值最大,約100 MPa,滿足材料強度要求。由圖4b可知,回轉座與回轉裝置Ⅱ連接處,回轉座主應力值最大,約210 MPa,小于材料屈服應力,滿足材料強度要求。

2.2.2 執行機構和固定座的強度分析

由圖5a 可知,固定座與回轉裝置Ⅱ連接處,固定座所受主應力最大,約189 MPa,小于材料屈服應力,滿足材料強度要求。由圖5b 可知,執行機構兩銷孔處主應力最大約196 MPa,小于材料屈服應力,滿足材料強度要求。

圖4 連接座和回轉座主應力云圖

3 結論

(1)運用程序分析、動作分析方法,設計了的U 型鋼棚梁安裝機械手,可配合巷道修復機工作臂完成棚梁的抓取、移動、翻轉和定位等動作,實現了棚梁拆裝、轉運的機械化作業。

(2)運用動力學分析和有限元分析方法,研制了該型機械手主要結構件強度滿足設計要求。

圖5 固定座、執行機構主應力云圖

(3)該型機械手可有效集成在各種巷道修復機上,可實現快速拆裝,可有效提升巷道修復效率。