超臨界電站鍋爐高溫再熱器爆管原因分析

周 偉,徐傳標

(中廣核檢測技術有限公司,江蘇蘇州 215000)

1 基本情況

某電廠1 號鍋爐由東方鍋爐生產,型號為DG-1900/25.4-II2。在運行過程中,高溫再熱器第37-7(左起第37 屏后起第7根,縮寫為37-7,以下類同)管子距頂棚約5 m 處發生泄漏,并造成第38-5 管子吹損減薄,38-6 管子吹損穿孔泄漏。該爐高溫再熱器出口蒸汽壓力4.60 MPa,蒸汽溫度569 ℃,管子材質為TP347H,規格為Ф50.8×4.5 mm。為查明爆管的原因,對37-7 和38-6 管子取樣進行分析。

2 理化檢驗

2.1 宏觀檢查

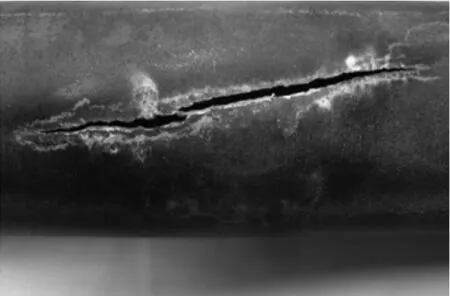

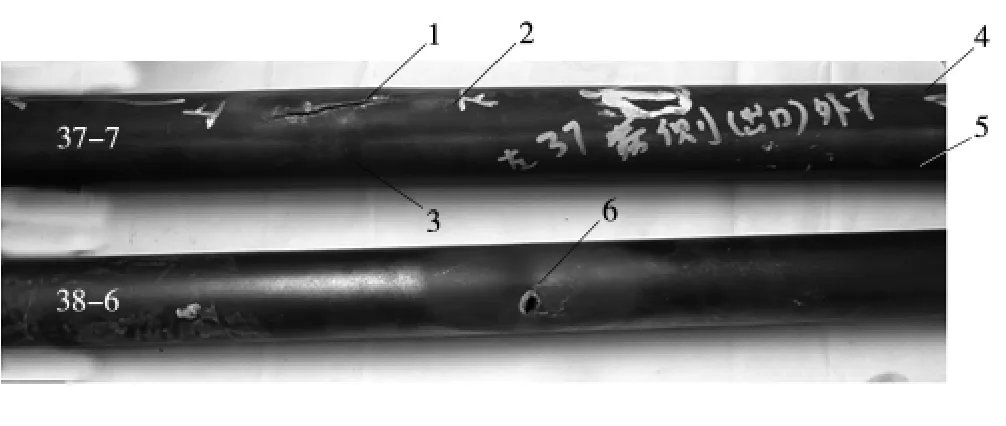

圖1 爆口形貌

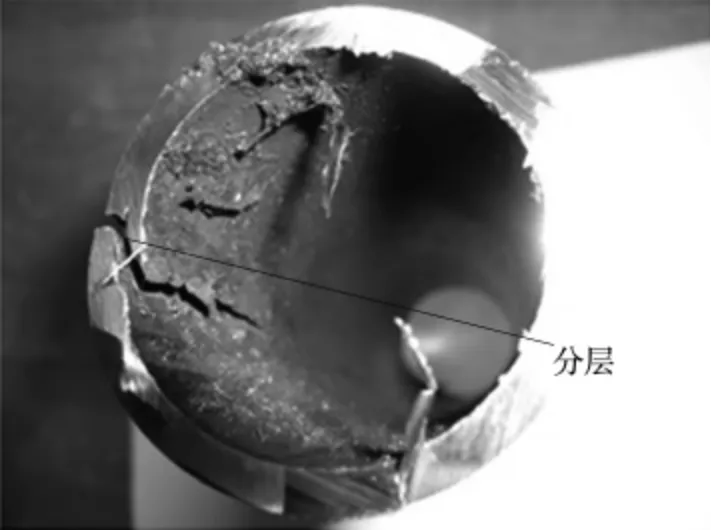

圖2 分層缺陷形貌

37-7 管子爆口的宏觀形貌如圖1 所示,整個爆口由兩條裂縫組成,裂縫總長66.2 mm,最寬約2.24 mm,張口極小,邊緣粗糙不平,無減薄,無塑性變形。爆口附近未見可見蠕變裂紋,無明顯吹損減薄痕跡,內壁有黑色的氧化皮,存在一定程度的脹粗,爆口處實測最大管徑為Ф53.72 mm,脹粗率為5.8%,距爆口550 mm 處,實測最大管徑Ф52.84 mm,脹粗率為4.0%。而38-6 管子距爆口100 mm 處,脹粗率為1.6%。切開爆口處,可見管壁中存在分層缺陷[1],如圖2 所示。經測量該分層缺陷沿縱向延伸長約145 mm,寬12 mm,與爆口走向重合。

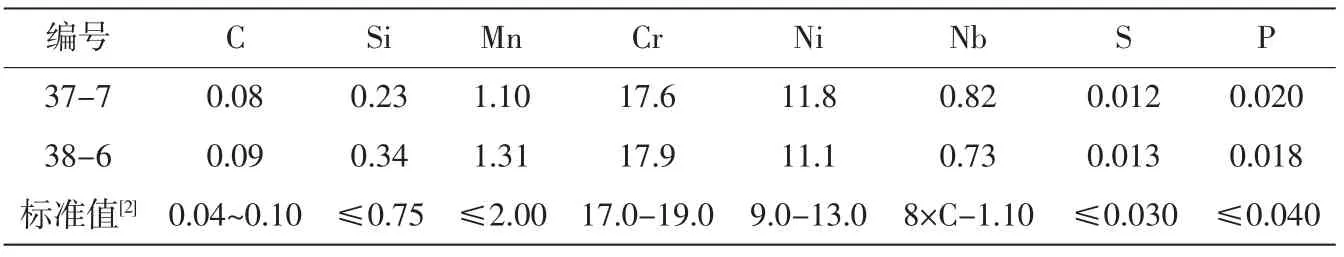

2.2 化學成分分析

在37-7 和38-6 管子鉆屑取樣進行分析,結果見表1。化學成分分析結果表明,取樣管子符合TP347H 的要求,管子材料滿足要求。

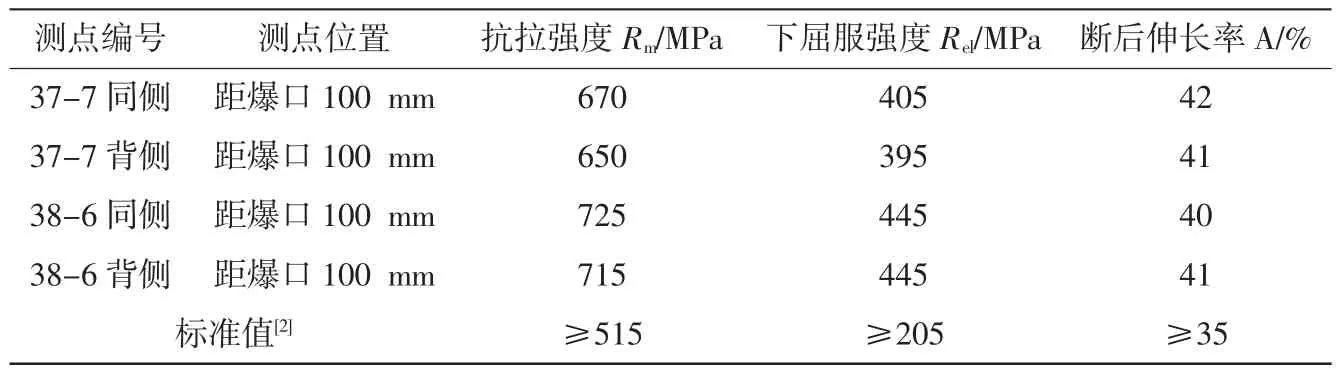

2.3 室溫拉伸試驗

在37-7 和38-6 管子距爆口100 mm 處,同側和背側分別取樣進行室溫拉伸試驗。測試結果見表2,可見抗拉強度、下屈服強度和斷后伸長率均符合TP347H 的要求,但37-7 管子的抗拉強度和下屈服強度明顯低于38-6 管子,而兩者斷后伸長率無明顯差異。

2.4 金相檢驗

對37-7 和38-6 管子取樣進行金相檢驗分析,測點編號和分析位置如圖3 所示,金相檢驗分析結果見表3。

3 分析與討論

爆口的宏觀特征表明,該管子存在分層缺陷,而距爆口550 mm 處管子存在輕微脹粗,雖脹粗量未達到更換的標準,但說明該管子經歷低幅度的過熱。

表1 化學成分分析結果(質量分數%)

表2 拉伸試驗測試結果

圖3 金相檢驗取樣

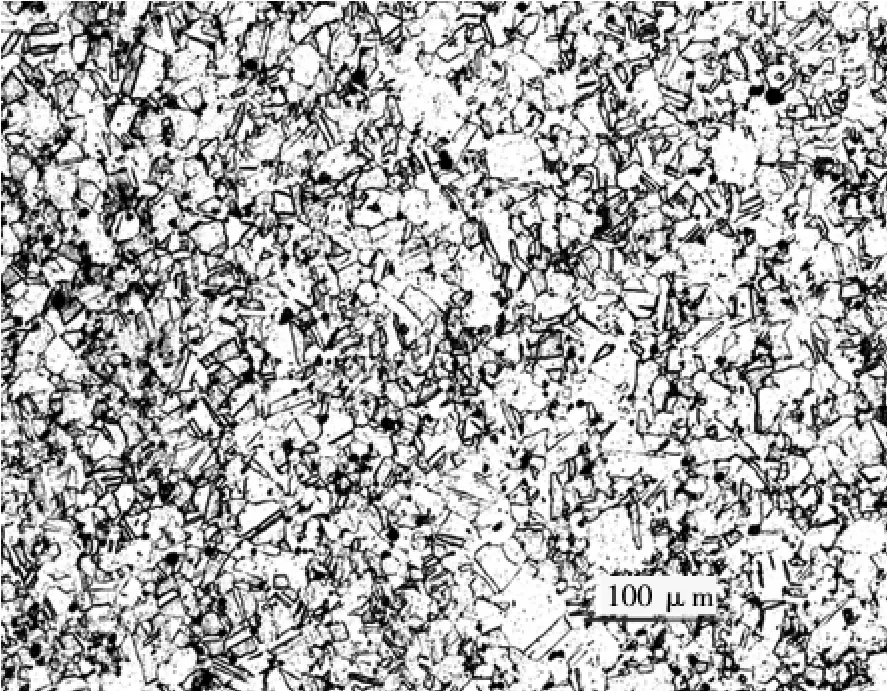

圖4 點1 金相組織

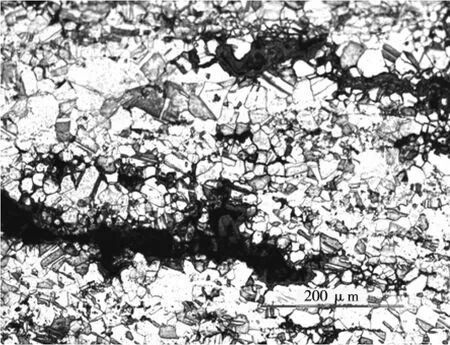

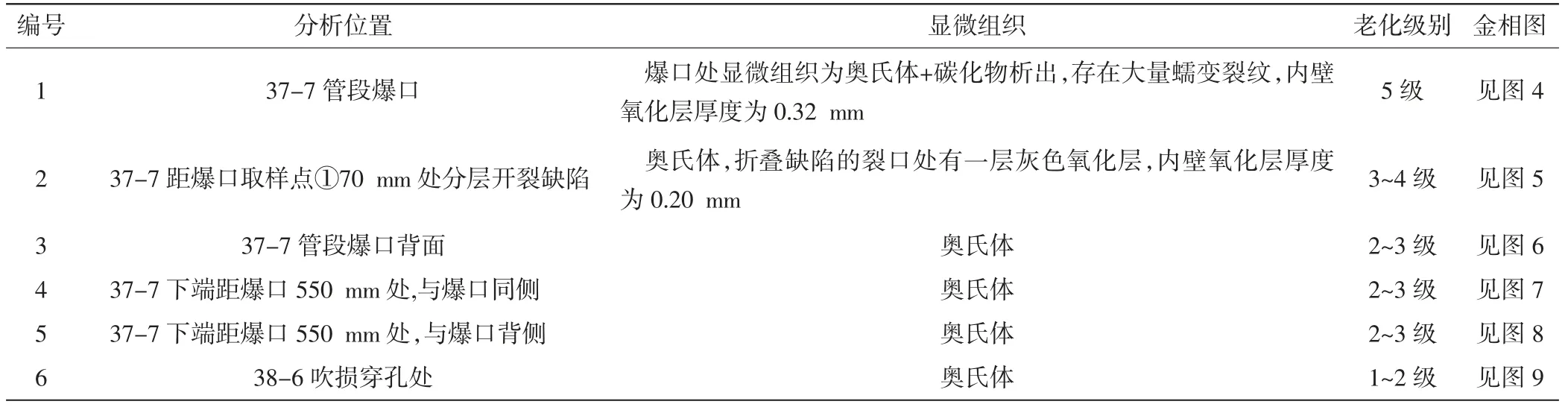

圖5 點2 金相組織(含分層)

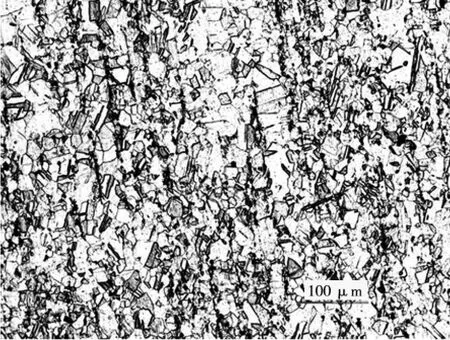

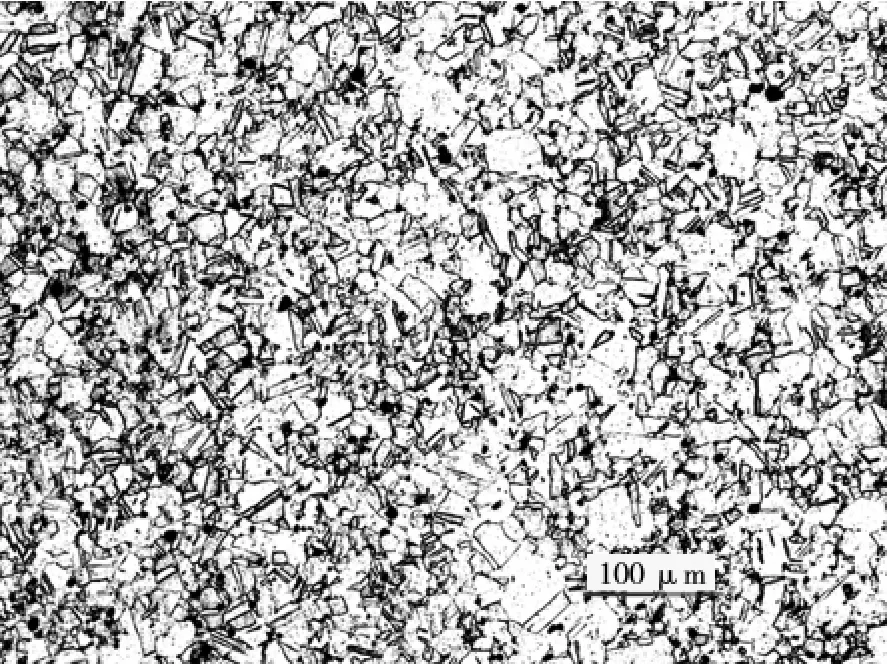

圖6 點3 金相組織

圖7 點4 金相組織

化學成分分析結果排除材料錯用導致的過熱,但37-7 管子和38-6 管子相比,抗拉強度、屈服強度明顯下降,可以驗證37-7 管子存在低幅度過熱。

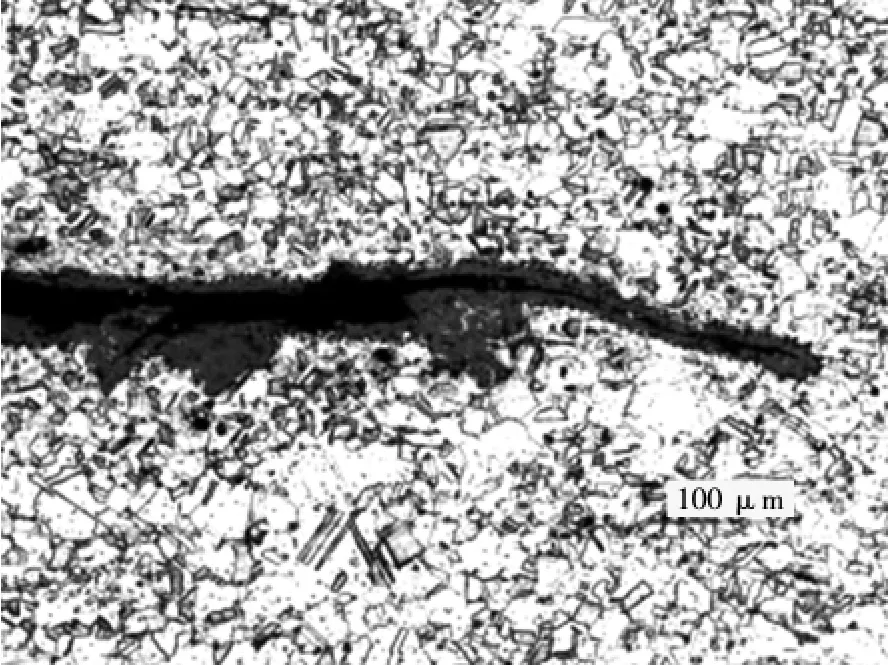

距爆口70 mm 分層缺陷內部發現有內壁氧化層,因形成氧化層需要水和鐵相互反應,說明該分層缺陷與內壁相通,故該分層缺陷部分區域符合折疊的定義[1]。與爆口背側管子相比,爆口處存在碳化物析出,還有大量蠕變裂紋,老化級別為5 級,內壁氧化層厚度達到0.32 mm,根據參考文獻[3],在時間一定的情況下,內壁氧化層的厚度與溫度成正比,據此判斷分層缺陷改變管子局部的溫度場,也改變局部應力場。在高溫和高應力的情況下,分層折疊缺陷處的材料蠕變老化速度大大快于管子其他部位[4]。

表3 金相分析結果

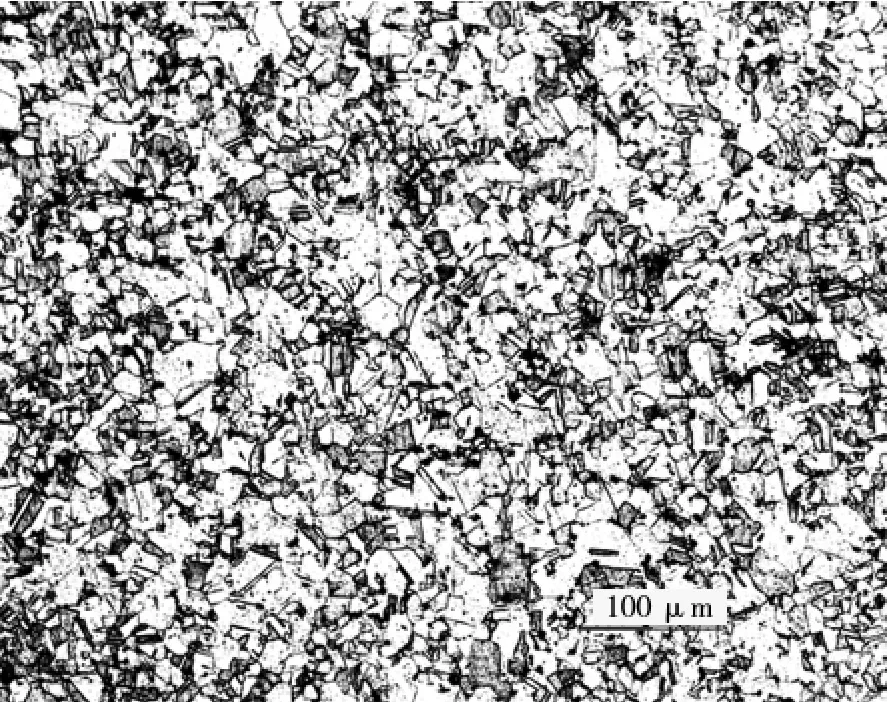

圖8 點5 金相組織

圖9 點6 金相組織

綜上所述,管子存在分層折疊缺陷是泄漏的根本原因,但也有過熱的特征,還需進一步尋找過熱的原因。為尋找過熱的原因,對該管子內壁進行內窺鏡檢查,未發現有氧化皮脫落,可排除管子內壁氧化皮脫落堆積彎頭,從而降低通流面積,導致長時間過熱,但存在聯箱入口接管堵塞的可能。為此,建議電廠嘗試先割管對再熱器入口聯箱進行內窺鏡檢查,檢查發現再熱器事故噴水減溫器套管圓柱銷脫落,堵塞爆管入口聯箱接管,造成過熱。

4 結論及建議

該爆管事故發生的根本原因是由于TP347H 管子存在軋制的分層折疊缺陷,該缺陷降低受力承載面積,增大了局部應力。再加上再熱器事故噴水減溫器套管圓柱銷脫堵塞了爆管入口聯箱接管,降低管子有效通流面積,導致汽水循環不良,使管子長時過熱。在高溫和高應力的作用下,加速分層折疊缺陷處材料的老化程度,惡化材料的力學性能,在折疊處形成萌生蠕變裂紋。隨著時間的延長,裂紋不斷地擴展,最終導致管壁裂穿而泄漏。

為避免此次事故的再次發生,提出如下建議:

(1)對其他事故噴水減溫器套管圓柱銷脫落情況進行檢查,一旦發現圓柱銷脫落情況發生,立即利用內窺鏡檢查技術,尋找可能堵塞的部位。

(2)重點監測高溫再熱器管子的脹粗情況,對存在脹粗的管子需尋找引起管子脹粗的原因,必要時割管檢查。

(3)采購合格廠家生產的無縫鋼管,做好入庫前的質量檢查和驗收,必要時抽樣進行無損檢測。