基于CAD/CAE的大型垃圾桶冷卻系統優化設計*

程國飛,丁立剛※,魏文強,陳賢選,周卓輝

(1.中山火炬職業技術學院,廣東中山 528436;2.中山數碼模汽車技術有限公司,廣東中山 528436)

0 引言

塑件翹曲變形主要是塑件由于不均勻的收縮引起,其主要受到纖維取向、溫度差異、區域收縮這三方面的影響[1-4]。而冷卻時間約占整個注射周期的80%左右,所以冷卻系統的設計對成型周期、生產成本等起著決定性的作用[5-6]。而在實際工作中,設計人員主要憑借工作經驗來判斷冷卻系統的設計思路,其設計結果往往會跟實際需要產生較大偏差,影響模具的冷卻效果。因此在模具設計初期,結合CAE技術進行冷卻翹曲分析就顯得尤其重要。本文以大型垃圾桶為例,結合Moldflow軟件在模具設計初期對冷卻系統進行優化設計,旨在提高模具的冷卻效果和成型質量,壓縮成型周期,降低模具制造成本,提升產品市場競爭力。

1 塑件工藝分析

1.1 塑件結構

塑料垃圾桶如圖1所示,壁厚均為2.5 mm,屬于薄壁產品,外形尺寸為381 mm×286 mm×557 mm,質量約為1.67 kg。由于塑件尺寸較大,其注射模具以采用單型腔布局為宜;同時為了降低注射壓力和較少澆注系統凝料,確定采用單點熱流道進澆。

1.2 材料選用

塑料垃圾桶需在耐酸、耐堿和耐腐蝕等環境下使用,并具備良好的韌性、耐沖擊和抗彎曲等力學性能,其材質一般選用高密度聚乙烯(HDPE)或者聚丙烯(PP)。本文根據日常使用環境及要求選用聚丙烯(PP),牌號為PP-KF15 MI,制造商為金發科技,熔體熔融指數為20 g/10 min,熔體流動性能較好,便于注射成型。

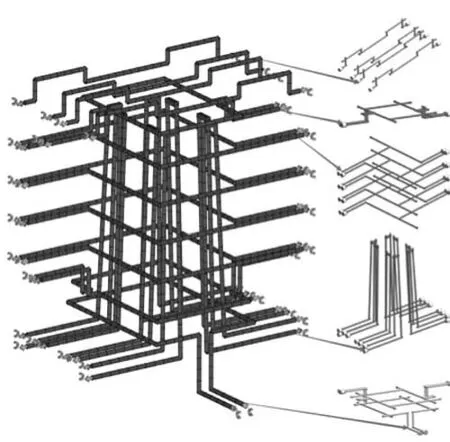

1.3 冷卻系統初設計

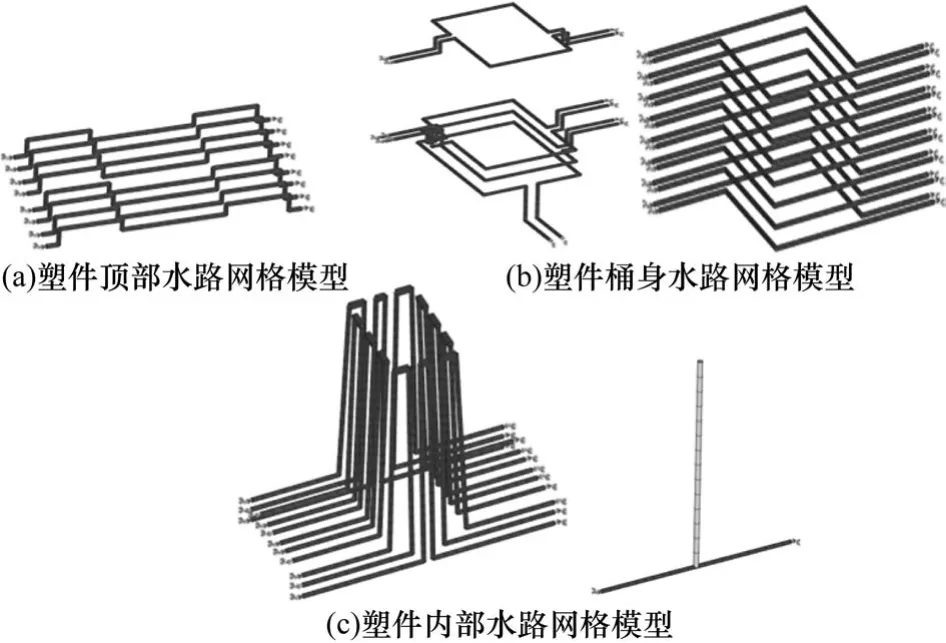

根據實踐經驗,初始設計方案總計設置44組冷卻水路,除了隔水片水孔直徑為φ20 mm外,其余水路直徑均為φ12 mm,冷卻系統如圖2所示。塑件頂部設置8條直通水路;塑件桶身設置23組間距均布的循環水路,其中最下面一組為“回型”水路,其余均為“半回型”水路;由于產品高度較高,塑件內部每一面均設置3組循環水路,4面共計12組循環水路,另外其中間部位設置1組隔水片水路。

圖1 塑料垃圾桶

圖2 冷卻系統

2 CAE分析前處理

2.1 塑件網格模型

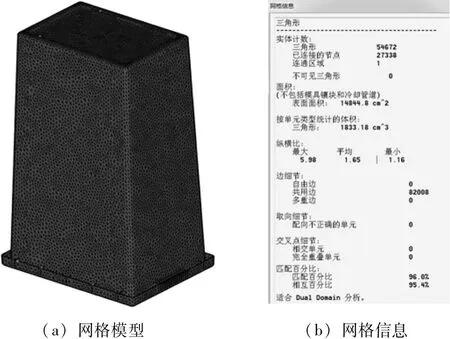

在UG NX軟件中建好塑件三維模型,另存為.x_t或.stp格式再導入CADdoctor軟件中,祛除一些不影響分析結果的小特征如小圓角、小倒角等,并對模型進行修復,再導出.sdy格式。在Moldflow軟件中新建一個工程,導入之前的.sdy文件,網格類型默認為Dual Domain,采用軟件推薦的全局邊長8.65 mm進行網格劃分。采用合并節點、移動節點和交換邊等網格編輯工具對縱橫比大于6的三角形單元進行修復,修復后的網格模型和網格信息如圖3所示[7-8]。由網格信息可知,修復后的最大縱橫比為5.98,匹配百分數和相互百分數分別為96.0%和95.4%,網格質量較高,可確保分析結果的準確性。

圖3 網格模型和網格信息

2.2 冷卻系統網格模型

由于本例中循環水路較多,為了便于各水路網格管理,可在UG NX中建立好冷卻系統的三維模型,再抽取每組水路的中心線,各導出為.igs格式文件,再導入到Moldflow中進行網格劃分,劃分后的各水路網格模型如圖4所示,冷卻液入口溫度采用默認值25℃[9]。

圖4 各水路網格模型

3 成型窗口

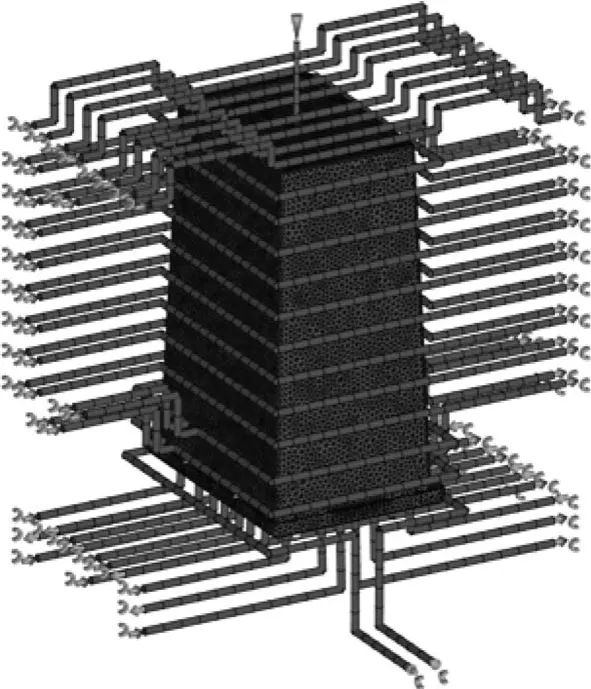

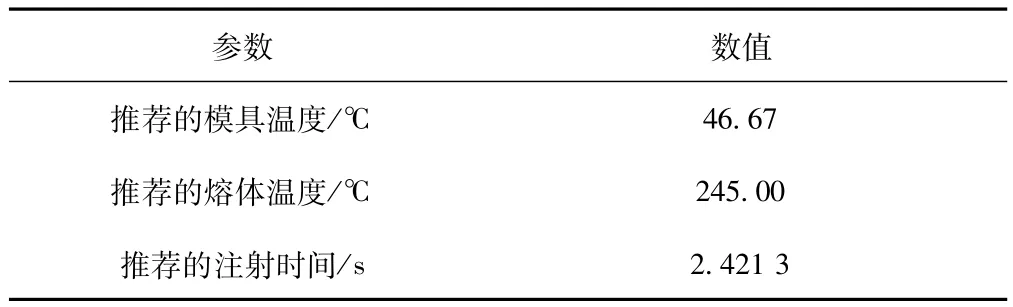

在產品網格模型方案中,采用柱體創建熱流道系統,并添加進各水路網格模型,最終網格模型如圖5所示[10]。材料選用PP-KF15 MI,工藝設置為默認值進行成型窗口分析,在分析結果日志中得到推薦成型工藝如表1所示[11]。

圖5 網格模型

表1 推薦成型工藝表

4 冷卻系統初分析

復制上面“成型窗口”的方案,工藝參數采用成型窗口分析所推薦成型參數,并勾選“分離翹曲原因”選項,其余為默認值,進行“冷卻+填充+保壓+翹曲”分析,以獲取冷卻效果所涉及到的充填時間、回路冷卻液溫度、回路管壁溫度和冷卻不均導致的翹曲變形等工藝參數。

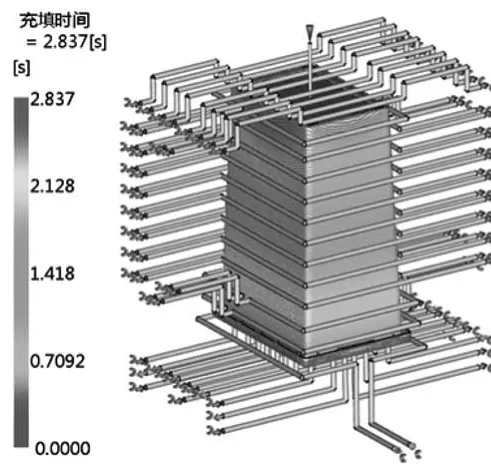

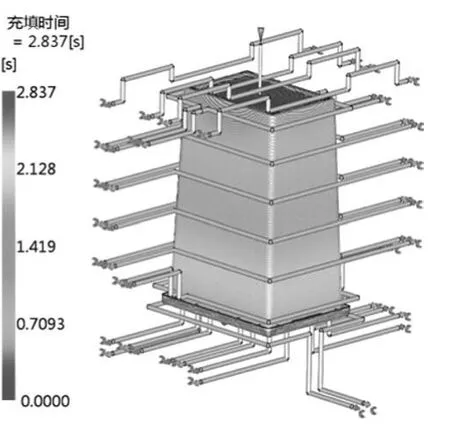

4.1 充填時間

充填時間如圖6所示,熔體充滿型腔的時間為2.837 s,從充填效果看,熔體流動性較好,充填平穩,無短射等缺陷[12-13]。

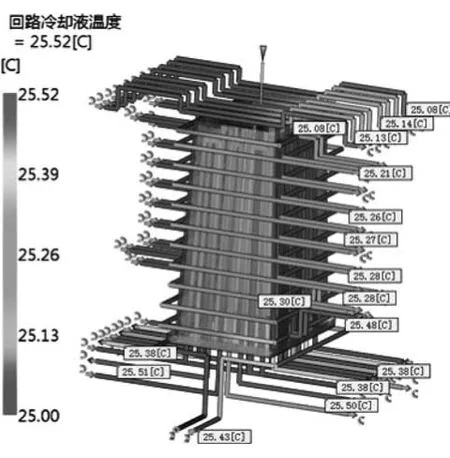

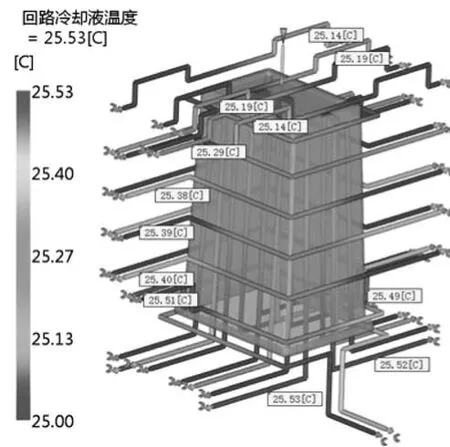

4.2 回路冷卻液溫度

回路冷卻液溫度如圖7所示。通常回路冷卻液溫度差距好不能超過2℃,由圖中可知本例冷卻液最大溫差為0.52℃,說明冷卻效果較好。其中,塑件頂部的回路冷卻溫度差距較小,最大值為0.14℃;塑件桶身部位的回路冷卻溫度差距從上到下呈遞增趨勢,最上方溫差為0.21℃,最下方溫差為0.48℃;塑件內部冷卻回路的溫度差距最大,達到0.52℃,但還在允許范圍內,可見冷卻效果比較合理。

圖6 充填時間

圖7 回路冷卻液溫度

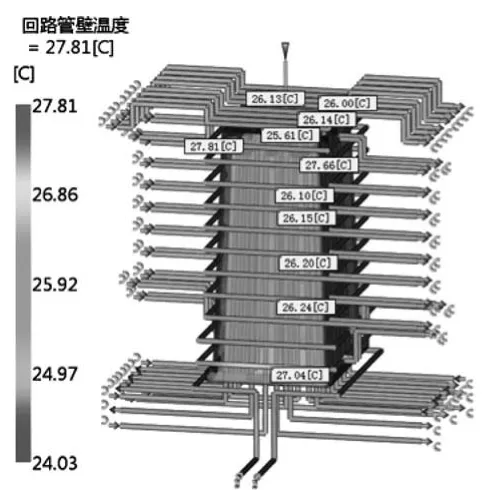

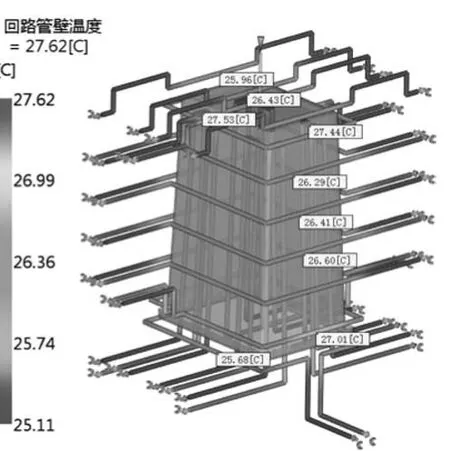

4.3 回路管壁溫度

回路管壁溫度如圖8所示。一般情況下回路管壁溫度與冷卻液入口溫度之差不能超過5℃,從圖中可知,回路管壁溫度與冷卻液的最大溫差為2.81℃,冷卻效果較好[14];回路管壁溫度最大值發生在塑件內部最上部,最大值為27.81℃,這是由于離澆口較近且空間較為狹小,導致此處熱量較為集中,管壁溫度較高。

圖8 回路管壁溫度

圖9 冷卻不均導致的翹曲變形

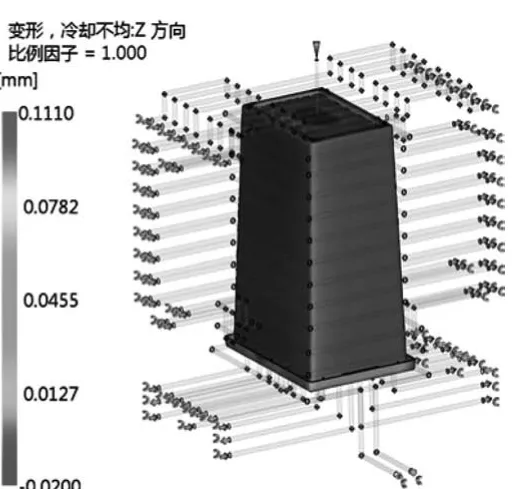

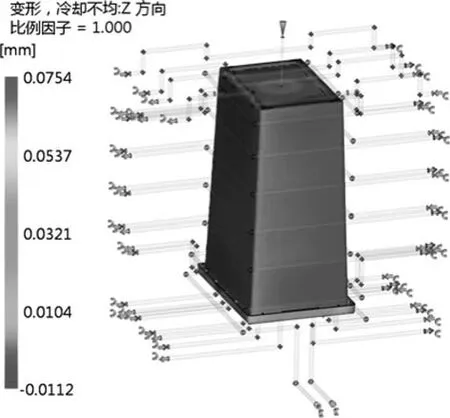

4.4 冷卻不均導致的翹曲變形

由于不同部位的熔體流程與散熱條件均不相同,從而導致塑件產生一定的翹曲變形,如圖9所示。其中Z軸方向的最大翹曲變形量發生在澆口附近,最大變形量為0.131 0 mm,變形量不大,說明冷卻較為均勻,冷卻效果較好[15]。

5 冷卻系統優化分析

通過對該例冷卻系統初始方案進行冷卻和翹曲分析可知,冷卻效果較好,因冷卻不均導致的翹曲變形量較小,基本能滿足產品品質要求。

同時通過分析可知,塑件頂部和桶身外部的回路管壁和冷卻液溫度差距都不大,說明該部位可能存在過度冷卻,即冷卻回路排布過密。而過多的循環水路將增加模具設計和模具制造的難度,同時也增加模具制造成本,降低產品市場競爭力。故優化后的冷卻系統由初始的44組回路減少為25組,其中頂部冷卻系統由初始的8組回路減少為4組;桶身外部中間部位由初始的16組回路減少為8組,上下方部由初始7組回路減少為5組;塑件內部由初始的12組回路減少為8組,中間的隔水片回路也取消,如圖10所示。

圖10 優化后的冷卻系

圖11 優化后的充填時間

5.1 充填時間

優化后的充填時間如圖11所示。熔體充滿型腔的時間為2.837 s,從充填效果看,熔體流動性好,充填平穩,無短射等缺陷[14]。

5.2 回路冷卻液溫度

優化后的回路冷卻液溫度如圖12所示。回路冷卻液溫差最大值為0.53℃,相比初始方案的0.52℃差值,差距微小,基本達到同等的冷卻效果。

圖12 優化后的回路冷卻液溫

圖13 優化后的回路管壁溫度

5.3 回路管壁溫度

優化后的回路管壁溫度如圖13所示。回路管壁溫度最大值同樣發生在塑件內部最頂部,最大值為27.62℃,相比初始方案差距也是較小。

5.4 冷卻不均導致的翹曲變形

優化后冷卻不均導致的翹曲變形如圖14所示,塑件最大翹曲變形量同樣發生在澆口附近,最大變形量為0.086 6 mm,相比初始方案的最大變形量0.131 0 mm,降幅達33.9%。塑件翹曲變形量減小,證明冷卻更為均勻,冷卻效果更好[16]。

圖14 優化后冷卻不均導致的翹曲變形

6 結束語

本文利用UG NX和Moldflow軟件對大型垃圾桶冷卻系統進行優化設計和分析,以確定更為合理的冷卻系統方案。其中,優化設計后冷卻系統的回路數量比憑借實踐經驗設計的初始方案減少43.2%,而冷卻不均導致的翹曲變形量降低33.9%;從中可以看出,優化后冷卻系統的冷卻效果更好,塑件成型質量更優,同時可以減少模具制造工作量,降低模具制造成本。經實踐證明,該模具冷卻回路設計方案合理,冷卻效果良好,成型周期符合設計要求。