降低HRS 塔蒸汽噴射底板腐蝕速率的生產(chǎn)實踐

朱培春

(云南三環(huán)中化化肥有限公司,云南昆明650113)

近年來在硫磺制酸裝置生產(chǎn)過程中,低溫余熱回收系統(tǒng)(以下簡稱HRS)越來越多被使用,特別是在大型硫磺制酸系統(tǒng)中使用率較高,因其能夠?qū)⑽账嶂袔в械臒崃客ㄟ^與除氧水換熱生產(chǎn)中壓蒸汽供下游系統(tǒng)使用,使得熱回收率由傳統(tǒng)的60%左右提升至90%左右。低溫余熱回收工藝分為帶蒸汽噴射與不帶蒸汽噴射2 類,帶蒸汽噴射的工藝可以降低運行成本,但相應對設備、管道的材質(zhì)要求較高。

云南三環(huán)中化化肥有限公司(以下簡稱三環(huán)中化)1 套800 kt/a 硫酸裝置在運行過程中出現(xiàn)了蒸汽噴射底部管道被腐蝕造成裝置頻繁停車的情況。針對該情況,技術(shù)人員對腐蝕原因進行分析,采取優(yōu)化措施,實現(xiàn)了硫酸裝置長周期穩(wěn)定運行,降低了生產(chǎn)運行成本。

1 硫酸裝置HRS 工藝介紹

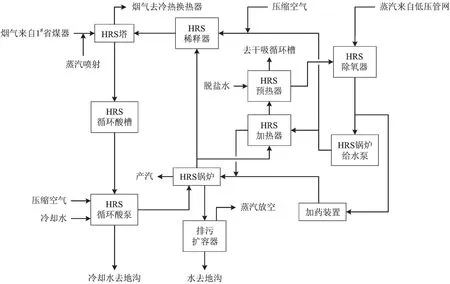

三環(huán)中化目前有2 套800 kt/a 硫酸裝置,采用“3+1”二轉(zhuǎn)二吸工藝,分兩期建成投產(chǎn)運行,其中一期裝置帶蒸汽噴射,二期裝置未帶蒸汽噴射。2014 年在一期裝置上增加了HRS,將傳統(tǒng)工藝中的一吸塔更換為HRS 塔。HRS 塔為塔槽一體,為保證吸收效果,分為2 層填料2 段吸收,來自1#省煤器的熱煙氣在煙氣管道最高點與來自蒸汽噴腔的蒸汽充分混合,此時的混合氣體溫度可達250 ℃以上,混合后的氣體由HRS 塔底部進入到塔體內(nèi)部,經(jīng)過2 層填料與自上而下的硫酸充分接觸吸收三氧化硫,氣體中未被吸收的二氧化硫從HRS 塔頂進入轉(zhuǎn)化器四段床層進行二次轉(zhuǎn)化;硫酸下落至HRS 塔槽體中,此時的硫酸約194 ℃,w(H2SO4)為99.4%~99.6%,塔槽中的硫酸通過HRS 一級泵被送出,在HRS 鍋爐中進行換熱,生產(chǎn)1.0 MPa、185 ℃中壓蒸汽。溫度下降后的硫酸一部分被送往循環(huán)酸槽,一部分通過HRS 稀釋器經(jīng)加水降低溫度后繼續(xù)在系統(tǒng)中循環(huán)使用。HRS 二級酸來自干吸循環(huán)酸槽,在HRS 塔2 層填料中與經(jīng)HRS 一級吸收后的氣體接觸進行吸收。800 kt/a 硫磺制酸工藝流程見圖1。

圖1 800 kt/a硫磺制酸工藝流程

系統(tǒng)帶蒸汽噴射是通過在煙氣管道上增加蒸汽加入點,使煙氣與蒸汽在管道中混合,一部分三氧化硫與水汽混合后形成硫酸霧,并提前釋放部分熱量,減少塔內(nèi)填料層的吸收負荷。為使蒸汽與煙氣能夠充分混合,蒸汽噴腔布置在管道頂部,煙氣以順流方式加熱蒸汽,蒸汽管道呈U 型布置進入HRS 塔底部,最底部采用斜板方式以保證冷凝酸的排放。設計上蒸汽噴射斜板內(nèi)襯耐酸瓷磚進行防腐,工藝操作中每天需要對該點進行冷凝酸排放,以檢查系統(tǒng)的運行情況。

2 HRS 運行中存在的問題

HRS 系統(tǒng)投入運行半年后,HRS 蒸汽噴射底部管道被腐蝕,出現(xiàn)煙氣泄漏現(xiàn)象,系統(tǒng)被迫停車處理泄漏點,影響了裝置運行,同時泄漏的煙氣對周圍環(huán)境以及人員健康存在著安全隱患。搶救施工中,只能對管道外部進行貼板壓緊的方式,再對貼上的板材進行滿焊以消除煙氣泄漏問題,因蒸汽噴射U 型管道離地面較近、位置狹窄,給檢修施工作業(yè)帶來不便。

蒸汽噴射底部斜板管道原設計為10 mm 的316L不銹鋼板,內(nèi)部襯耐酸瓷磚。在2014—2018年,對底部斜板進行了2 次整體更換,基本每季度都會因蒸汽噴射底板被腐蝕通漏而造成系統(tǒng)降負荷運行或停車處理,影響系統(tǒng)長周期運行,增加了檢維修費用。

3 硫酸裝置HRS 蒸汽噴射底部管道腐蝕原因分析

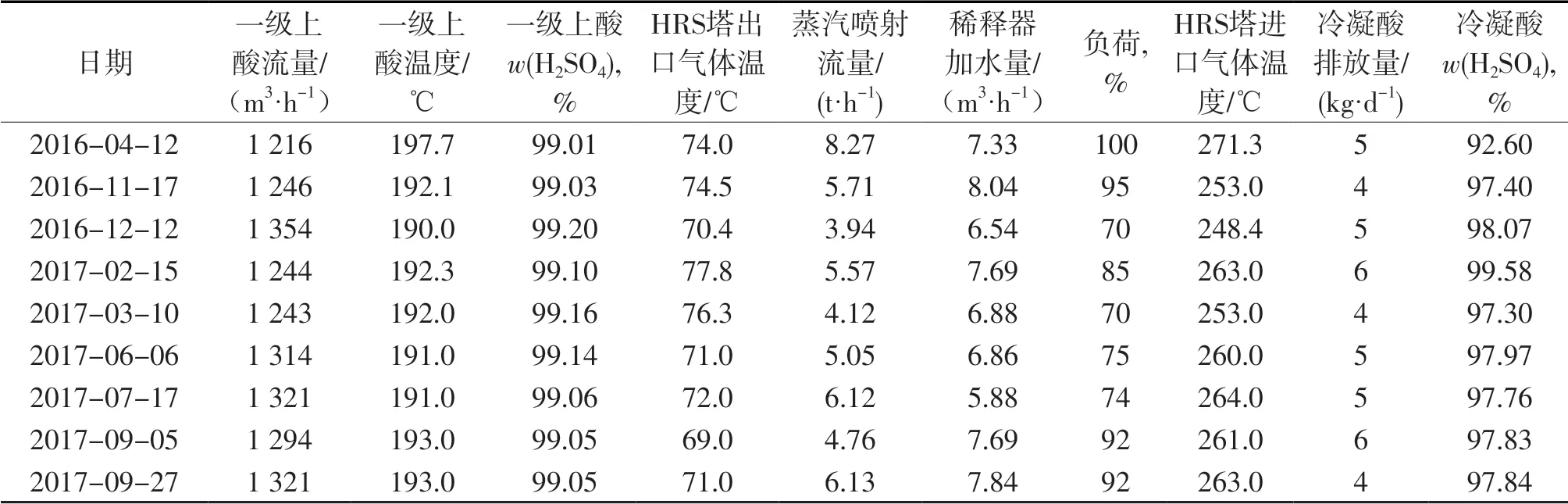

3.1 工藝指標控制不當

為確保HRS 塔的吸收率,在操作過程中通常會增加蒸汽噴射的蒸汽加入量,過多的蒸汽會增加冷凝酸的產(chǎn)生,形成的稀酸在蒸汽噴射底部增加了管道被腐蝕的速率。HRS 蒸汽噴射底部斜板被腐蝕后,對排放的冷凝酸進行取樣分析,并對工藝操作情況進行統(tǒng)計,結(jié)果見表1。

表1 HRS工藝指標及冷凝酸分析情況

系統(tǒng)負荷為100%時,蒸汽噴射設計流量為5.88 t/h。從表1 可以看出,HRS 操作指標中蒸汽噴射流量超過設計值,系統(tǒng)每天需排放一定量的冷凝酸,且冷凝酸的濃度相對偏低,不銹鋼材質(zhì)在硫酸濃度低、溫度高的工況下運行,腐蝕速率比正常運行時要快得多。

3.2 HRS設備管道保溫影響

對于熱工系統(tǒng),管道的保溫對系統(tǒng)運行同樣起著關(guān)鍵性的作用,在蒸汽噴射底部斜板被腐蝕通漏后拆除保溫層發(fā)現(xiàn)幾點問題:①保溫層厚度不足10 cm;②煙氣管道安裝了支撐座且支撐座溫度超過了60 ℃;③外保溫鐵皮交錯連接存在著漏風的現(xiàn)象;④管道上的部分保溫層不齊全。

因保溫層未嚴格按照技術(shù)標準進行安裝,增加了不必要的支撐架,造成蒸汽噴射管道上局部保溫效果不理想,蒸汽與煙氣混合后在局部溫度低的情況下更容易產(chǎn)生冷凝酸,影響管道安全運行。

3.3 HRS蒸汽噴射管道材質(zhì)和防腐材料

蒸汽噴射管道采用316L 不銹鋼材質(zhì), HRS 系統(tǒng)中w(H2SO4)低于98%,在溫度超200 ℃的環(huán)境下,該種材質(zhì)在短時間內(nèi)被腐蝕變薄,說明316L 不銹鋼材質(zhì)不滿足使用條件。

蒸汽噴射底板內(nèi)部襯耐酸磚,在系統(tǒng)運行過程中處于高溫條件下使用,溫度變化時,由于不銹鋼材質(zhì)與耐酸磚的膨脹系數(shù)不一致,內(nèi)部襯磚更容易出現(xiàn)裂痕,影響密封效果。蒸汽噴射底部斜板被腐蝕的結(jié)果也驗證了內(nèi)襯耐酸磚的效果不理想。

4 降低HRS 蒸汽噴射管道腐蝕的優(yōu)化措施

三環(huán)中化在2018 年對蒸汽噴射底部斜板進行優(yōu)化改造,起到了較好的效果。自2018 年投用至今,未出現(xiàn)斜板被腐蝕泄漏的情況,2020 年5 月停車檢修時復核了管道的壁厚,未發(fā)現(xiàn)管道變薄。

4.1 調(diào)整工藝操作參數(shù)

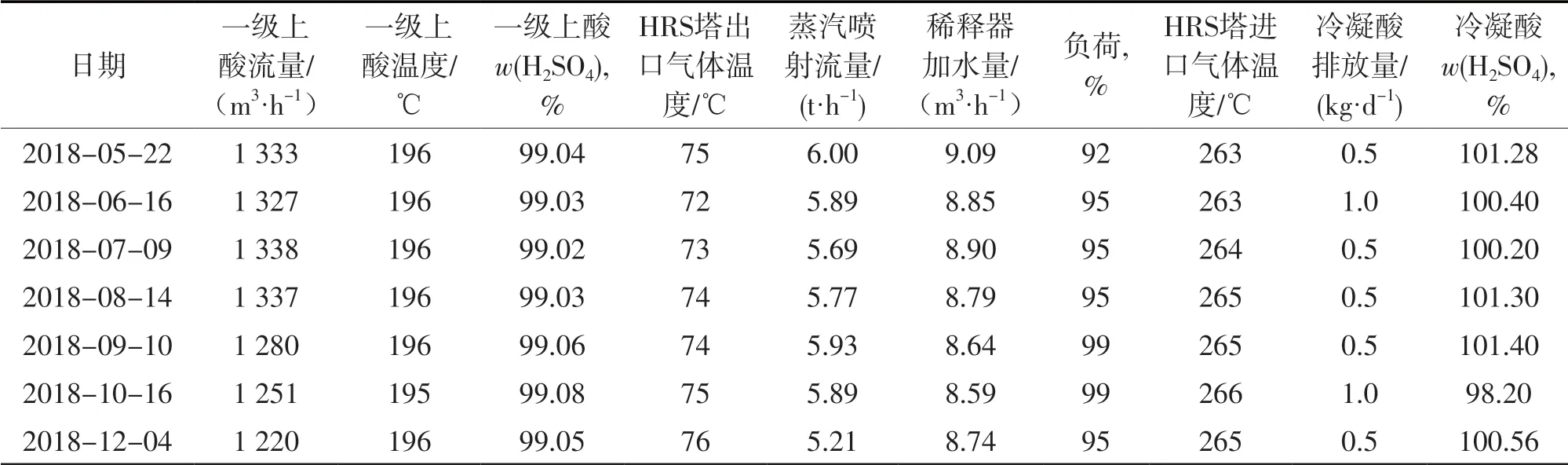

確保工藝指標正常是減緩設備、管道材質(zhì)腐蝕速率的重要措施。在操作指標上,對HRS 蒸汽噴射量嚴格按照設計值5.88 t/h 執(zhí)行,并逐步優(yōu)化調(diào)整1#省煤器出口煙氣溫度,從165~180 ℃逐步提升至190 ℃,目的是使進入HRS 塔混合氣體的溫度超過260 ℃,操作上以蒸汽噴射底部冷凝酸排放量以及冷凝酸的硫酸濃度作為衡量依據(jù)。2018 年下半年調(diào)整后操作情況見表2。

表2 調(diào)整后的HRS工藝指標及冷凝酸分析情況

從表2 可以看出:在生產(chǎn)負荷相對高的運行條件下,從一級上酸流量、一級上酸溫度、一級上酸濃度、蒸汽噴射流量、HRS 塔進口氣體溫度等幾個可以調(diào)整的指標中,對蒸汽噴射流量嚴格按照設計指標操作,冷凝酸排放量和酸濃度都能夠控制在一個良性、可控的范圍內(nèi)。同時對比表1 中的各項指標,要控制指標在小幅度范圍內(nèi)波動,減少各指標的干擾。

4.2 規(guī)范安裝蒸汽噴射管道保溫

2018 年大檢修后恢復管道保溫材料安裝時,需要充分考慮保溫層的隔熱性,避免外環(huán)境中的空氣進入到保溫層內(nèi)部,確保保溫效果。技術(shù)人員嚴格按照規(guī)范要求進行保溫。采用硅酸鋁厚度均超過了10 cm,硅酸鋁外側(cè)采用了塑料膜進行包裹壓緊后再用鋁皮進行外定型,系統(tǒng)恢復運行后對外保溫層溫度測定均低于60 ℃,說明保溫效果達到預期。

4.3 更換蒸汽噴射底板材質(zhì)

在2018 年度大檢修過程中,采用δ 為6 mm的高硅不銹鋼(XDS-8 型)材質(zhì)制作蒸汽噴射底板進行整體更換,取消了內(nèi)部襯耐酸瓷磚的方式。高硅不銹鋼中因含有高純度鉻鎳硅等元素,在高溫、高濃度硫酸中使用效果更佳。從近兩年的使用效果來看,未出現(xiàn)底部斜板被腐蝕通漏的情況,在2020 年5 月份大檢修期間對斜板進行了壁厚測量,壁厚基本為6 mm,與原安裝管道厚度一致,未出現(xiàn)腐蝕厚度下降的情況。

5 技改效果

在未實施改造項目前,平均每季度需要對HRS蒸汽噴射底部管道進行補漏操作,施工需要拆卸保溫及貼板補焊。若煙氣泄漏較大需要停車進行處理,平均每次維修需3~5 h,檢維修費用約2.5 萬元,檢修過程中裝置需要同步降生產(chǎn)負荷至65%以下方能進行,影響裝置35%生產(chǎn)負荷4~5 h,折經(jīng)濟約2 萬元;裝置不停車在線處理情況下預計每年節(jié)約4.5×4=18 萬元。材質(zhì)優(yōu)化后可滿足硫酸裝置長周期連續(xù)穩(wěn)定運行的要求,經(jīng)濟運行效果明顯。

6 結(jié)語

三環(huán)中化對HRS 塔蒸汽噴射底部斜板進行優(yōu)化,嚴格按照保溫安裝規(guī)范要求進行保溫,將蒸汽噴射底板材質(zhì)由316L 不銹鋼更換為高硅不銹鋼,并優(yōu)化了系統(tǒng)的工藝操作條件。通過采取以上措施,HRS 蒸汽噴射在使用過程中未出現(xiàn)管道被腐蝕通漏的情況,裝置連續(xù)穩(wěn)定運行得到有效保障,改造取得了良好的效果。