銅冶煉煙氣制酸系統(tǒng)分酸器腐蝕原因分析和快速修復

自振華

(中國有色礦業(yè)集團謙比希銅冶煉有限公司,贊比亞)

分酸器是工業(yè)硫酸生產(chǎn)不可或缺的核心生產(chǎn)設備,在制酸系統(tǒng)的干燥塔和吸收塔內(nèi),將進塔的濃硫酸分布至分酸器以下的瓷填料,使其表面形成較為穩(wěn)定均一的液膜層,進塔煙氣通過與瓷填料表面的液膜充分接觸,完成干燥和SO3吸收的傳質(zhì)和傳熱過程。

按結(jié)構(gòu)類型劃分,分酸器可分為管式、槽管式和碟式等,其中以管式分酸器和槽管式分酸器應用較為廣泛。對于槽管式分酸器,常規(guī)設計的落酸管厚度僅為1.2~2.0 mm,較容易受到腐蝕斷管,一旦出現(xiàn)大面積落酸管斷管,會使分酸槽持液量下降,分酸均勻程度和噴淋密度下降,塔效率降低,形成較嚴重的工藝事故。

如干燥塔分酸器受損致使分酸效果和煙氣干燥性能下降,則進入轉(zhuǎn)化器的煙氣含水質(zhì)量濃度超過0.1 g/m3,煙氣的露點溫度也隨之升高,極易在催化劑層、換熱器、管道內(nèi)或是低于露點溫度的氣流死角形成冷凝酸腐蝕,隨之而來的將是催化劑脫釩失活、轉(zhuǎn)化率下降和換熱器腐蝕等工藝事故;如一吸塔或二吸塔分酸器受損,吸收率下降會形成SO3出塔逃逸,同樣也會引起帶酸腐蝕和冷凝酸腐蝕等工藝事故;特別是二吸塔分酸器受損后,SO3超標并隨尾氣外排,還會造成嚴重的環(huán)境污染事故。

1 銅冶煉廠分酸器腐蝕情況

1.1 冶煉煙氣制酸工藝流程

中國有色集團謙比希銅冶煉有限公司采用“艾薩富氧頂吹熔池熔煉+沉降電爐澄清分離+PS 轉(zhuǎn)爐吹煉+陽極爐精煉”工藝生產(chǎn)粗銅錠和陽極板,設計規(guī)模為250 kt/a;冶煉煙氣采用二轉(zhuǎn)二吸流程生產(chǎn)w(H2SO4)98%濃硫酸,2 套制酸系統(tǒng)的設計能力分別為300 kt/a 和400 kt/a。2 套制酸系統(tǒng)的工藝流程均為:艾薩熔煉和轉(zhuǎn)爐吹煉產(chǎn)生的SO2煙氣經(jīng)過余熱鍋爐降溫和收塵器除塵后,通過動力波洗滌器、氣體冷卻塔和電除霧器進一步降溫和凈化,再送入干燥塔進行干燥,然后進入“3+1”轉(zhuǎn)化工序和吸收塔生產(chǎn)w(H2SO4)98%濃硫酸。凈化工序產(chǎn)出的污酸送入污酸污水處理系統(tǒng),采用“兩段石灰鐵鹽法”處理。

1.2 分酸器使用和腐蝕情況

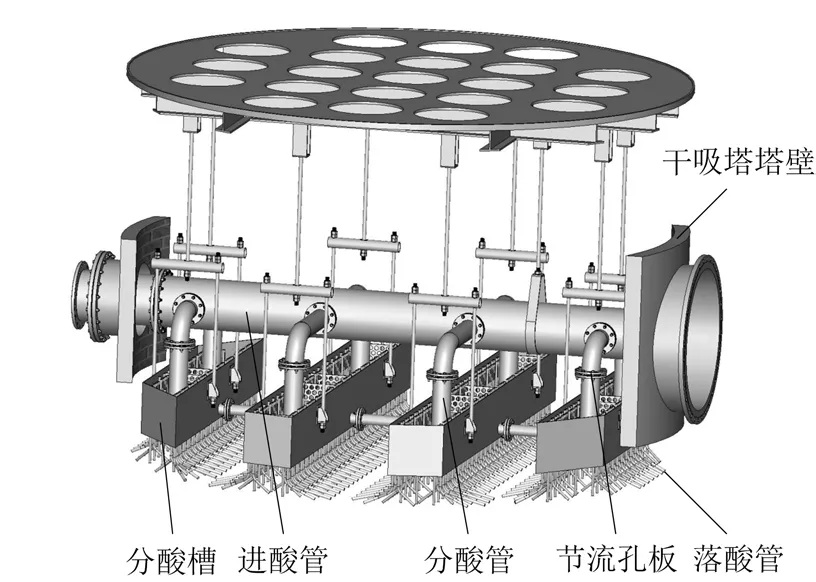

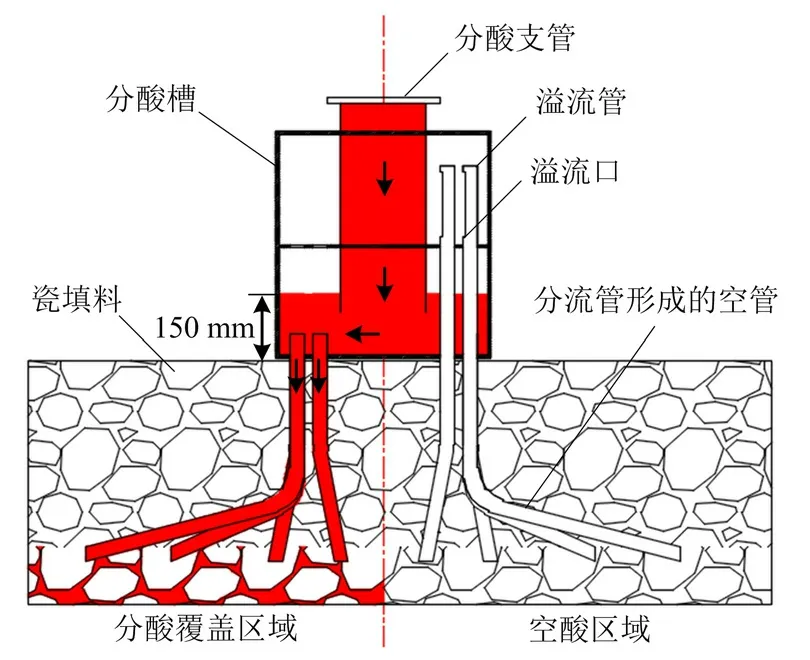

400 kt/a 制酸二系列選用316L 不銹鋼材質(zhì)的槽管式分酸器(見圖1),該槽管式分酸器主要由進酸管、分酸管、分酸槽和落酸管(含溢流管和分布管)組成。濃硫酸依次通過進酸管和分酸管,流入對應分酸槽后,再由溢流管段上的溢流孔,依照塔內(nèi)設計的分酸點排列方式,均勻流入填料層內(nèi)。分酸點密度≥43 個/m2,分酸點布置均勻合理,可有效防止塔內(nèi)瓷填料因分酸不均出現(xiàn)“溝流”和“壁流”等現(xiàn)象,使其具備良好的傳熱傳質(zhì)效果和操作彈性,同時兼?zhèn)潇o壓分酸、減少出酸口噴濺帶沫、覆蓋面積大、氣流阻力小等特點。該分酸器采用溢流分酸的方式,分酸管不易堵塞斷流。

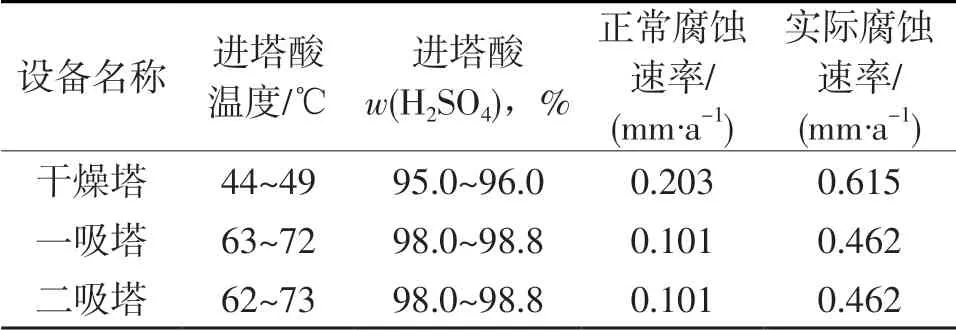

上述槽管式分酸器于2012 年12 月投用,2016年2 月發(fā)現(xiàn)硫酸尾氣SO3含量超標,干燥塔出口煙氣ρ(H2O)超過0.1 g/m3,吸收塔吸收率降至99.21%。硫酸溫度、硫酸濃度或煙氣量稍有波動,尾氣煙囪便出現(xiàn)冒白煙的情況,干吸系統(tǒng)的操作彈性下降,工藝參數(shù)的表征為:各干吸塔出塔煙氣溫度高于進塔酸溫度,差值5~7 ℃。停產(chǎn)后對分酸器進行檢查發(fā)現(xiàn),落酸管大面積腐蝕斷管。400 kt/a制酸系統(tǒng)干吸塔設計和運行主要參數(shù)以及分酸器損壞情況見表1。

圖1 槽管式分酸器結(jié)構(gòu)示意

表1 干吸塔設計和運行主要參數(shù)、分酸器損壞情況

2 分酸器腐蝕的原因分析

2.1 316L不銹鋼耐腐蝕原理

316L 不銹鋼的保護性氧化膜具有自愈性能,但前提是不銹鋼成分中必須含有足夠量的鉻,以形成主要成分為Cr2O3的鈍化薄膜,當鈍化膜被沖刷或腐蝕破損后,不銹鋼成分中充足的鉻離子(Cr3+)將會被重新氧化為Cr2O3,進而修復鈍化薄膜。不銹鋼在濃硫酸中具有活化-鈍化的特性,由于濃硫酸具有強氧化性,不銹鋼處于活化狀態(tài)還是鈍化狀態(tài),需視不銹鋼的合金化程度、濃硫酸的濃度與溫度、所含雜質(zhì)種類等因素而定。不銹鋼在不同的條件下可能處于活化狀態(tài)或鈍化狀態(tài),甚至處于活化-鈍化的周期性波動狀態(tài)[1]。

當316L 不銹鋼表面與氯離子接觸時,氯離子會從鈍化膜較薄弱的位置侵入,例如夾雜物、貧鉻區(qū)、晶界、焊縫熱影響區(qū)等處,與金屬離子結(jié)合形成強酸鹽而溶解鈍化膜,從而形成微電池,產(chǎn)生點蝕。

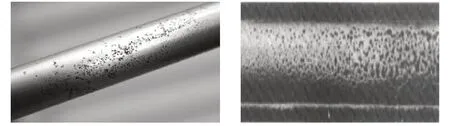

圖2 分酸器落酸管腐蝕情況(左)與不銹鋼氯離子點蝕圖譜(右)

對于316L 不銹鋼而言,腐蝕速度還會隨著氟離子濃度的增加而增大,Cl-或SO42-的復合添加會加速這種腐蝕,這是因為氟離子濃度加速了不銹鋼的活化溶解,并成為使不銹鋼表面已形成的保護膜(鈍態(tài)氧化膜)處于不穩(wěn)定狀態(tài)的主要原因[2]。

2.2 腐蝕落酸管外觀對比分析

通過目視即可發(fā)現(xiàn)落酸管表面出現(xiàn)多處排列無序的小孔,在小孔密集部位出現(xiàn)了破裂情況,與不銹鋼被氯離子腐蝕的外貌相符,落酸管腐蝕情況與不銹鋼氯離子點蝕圖譜[3]見圖2。據(jù)此可作出判斷,分酸器腐蝕很有可能是氯離子侵蝕造成的。

2.3 造成分酸器腐蝕的影響因素排查

2.3.1 有害物氟離子和氯離子分布情況

分酸器制作材質(zhì)通常為鑄鐵、316L 不銹鋼或其他特殊合金,這些材質(zhì)都具有較優(yōu)異的耐高溫濃硫酸腐蝕的性能,可在干吸塔內(nèi)氣液混雜的工況下表現(xiàn)出低腐蝕的特性,但對氟和氯離子的腐蝕耐受性較弱。氟、氯等有害物是大多數(shù)礦層中的伴生物,很難在選礦流程中脫除,在火法銅冶煉生產(chǎn)工藝流程中,氟、氯等有害物隨銅精礦進入熔煉爐,99%以上以固體粉塵或是氣態(tài)揮發(fā)的形式進入冶煉煙氣,并帶入制酸系統(tǒng)的凈化工序,其中約80%的氟和氯被洗滌、捕集進入污酸中,其余以氣液夾帶的方式,隨煙氣進入干吸工序,加劇塔槽襯磚、分酸器、濃酸管道和除霧器等設備的腐蝕,因此,冶煉煙氣制酸工藝對氟、氯離子的控制顯得尤為重要。

對全廠生產(chǎn)系統(tǒng)中的入爐銅精礦、干燥酸、吸收酸、凈化污酸和生產(chǎn)用水等進行氟離子和氯離子的含量分析,全面排查有害物的來源,分析結(jié)果見表2。

表2 生產(chǎn)系統(tǒng)中氟離子和氯離子含量分析結(jié)果

由表2 可見:干燥酸和吸收酸中的氯離子濃度已超出不銹鋼的氯離子耐受上限,而氯離子的主要來源為銅精礦1#和2#。雖然用于干燥和吸收的濃硫酸中氟離子含量在可接受的范圍,但氟離子在濃硫酸中對普通和高硅不銹鋼有促進腐蝕的作用,上述銅精礦的配入量都需要進行調(diào)整。

2.3.2 制酸系統(tǒng)煙氣量和SO2濃度波動影響

銅冶煉PS 轉(zhuǎn)爐存在間歇性作業(yè)的缺點,冶煉過程中需多次停止吹煉,以完成進料和爐渣清除等操作。轉(zhuǎn)爐搖爐停吹時,進入硫酸系統(tǒng)的煙氣量和SO2濃度驟降,干燥和吸收的硫酸濃度、溫度隨之下降;吹煉繼續(xù)后,煙氣量和SO2濃度恢復正常,硫酸濃度和溫度又開始逐漸上升。特別是轉(zhuǎn)爐爐況較差時,每30 min 搖爐停吹一次,給制酸系統(tǒng)的工藝調(diào)控帶來大幅波動。由316L 不銹鋼的防腐原理可知,其表面生成的Cr2O3鈍化膜需在較為穩(wěn)定的工況下才能保持鈍化防腐,轉(zhuǎn)爐吹煉煙氣不穩(wěn)定對不銹鋼鈍化膜的破壞,也是一個不容忽視的因素。

2.3.3 干吸塔工藝控制參數(shù)的影響

干吸系統(tǒng)的運行控制參數(shù)為:干燥塔進塔酸溫度≤50 ℃,w(H2SO4)在93.5%~96.0%,吸收塔進塔酸溫度≤75 ℃,w(H2SO4)在98.0%~98.8%。干吸工序運行操作數(shù)據(jù)匯總見表3。

表3 干吸工序操作數(shù)據(jù)匯總表

由表3 可見:干燥塔、一吸塔和二吸塔正常運行時的硫酸濃度和溫度操作都在控制范圍內(nèi),而實際腐蝕速率遠高于正常腐蝕速率。

干燥塔落酸管厚度為2.0 mm,吸收塔落酸管厚度為1.5 mm,按正常腐蝕速率計算,干燥塔分酸器的使用年限約6~10 年,吸收塔分酸器的使用年限約12~20 年。分酸器使用3.25 年,正常干燥塔分酸器腐蝕量約為0.328 mm,一、二吸塔分酸器腐蝕量約為0.660 mm,而實際落酸管的腐蝕量遠大于正常腐蝕量,且干燥塔、一吸塔和二吸塔的落酸管斷管比例分別達到11%,20%和56%。由此推斷,干吸塔運行工藝參數(shù)控制正常,應該是氯離子的存在造成分酸器落酸管的嚴重腐蝕。

2.3.4 硫酸流速對分酸器沖刷造成腐蝕

由表1 可知,干燥塔、一吸塔和二吸塔的進塔煙氣量未超過設計值,而3 套分酸器的進酸量均超過設計值。通過查詢,分酸槽內(nèi)的硫酸流速未超過設計流速上限2.0 m/s。流速也是影響濃硫酸腐蝕性的一個重要因素,由于不銹鋼在濃硫酸中腐蝕的某些過程是受傳質(zhì)所控制的,因此隨流速的增加,將加速不銹鋼在濃硫酸中的腐蝕。硫酸流速較高雖不是分酸器腐蝕的主因,但可能是促進分酸器腐蝕的原因之一。

表4 干吸塔分酸槽內(nèi)硫酸流速對比

2.3.5 濃酸冷卻器內(nèi)漏造成腐蝕排查

干燥塔和吸收塔的硫酸濃度計和取樣點均設置在濃酸冷卻器的進酸管上游,如有酸冷卻器內(nèi)漏,冷卻水串入酸側(cè)引起硫酸濃度下降,然而卻不易從硫酸濃度計上察覺。進塔酸濃度降低,同樣會引起分酸器腐蝕。

通過追溯酸冷卻器和管道陽極保護系統(tǒng)的歷史運行數(shù)據(jù),未出現(xiàn)過流報警,監(jiān)測電位參數(shù)和控制電位參數(shù)反饋值正常,初步判斷無“水串酸”情況。

酸冷器為管程流通冷卻水和殼程流通濃硫酸,在停產(chǎn)期間,停水泵,排空酸冷卻器水側(cè)積水。打開水側(cè)端蓋后,啟動干吸泵約15 min,使管程水側(cè)敞開,殼程單側(cè)受壓,酸冷卻器的管板和水側(cè)換熱管內(nèi)無濃硫酸泄漏。由此,酸冷卻器內(nèi)漏出現(xiàn)“水串酸”導致分酸器腐蝕的可能性基本可以排除。

2.4 分酸器腐蝕的原因

通過上述分析可知:在400 kt/a 銅冶煉煙氣制酸系統(tǒng)中,分酸器腐蝕超過標準腐蝕速率,導致生產(chǎn)指標下滑的主要原因為氯離子腐蝕,制酸系統(tǒng)煙氣量和SO2濃度的波動、硫酸流速較高也會對不銹鋼鈍化膜造成破壞。

3 槽管式分酸器的自主創(chuàng)新快速修復

3.1 槽管式分酸器修復方案

由于謙比希銅冶煉公司地處非洲贊比亞,受到設備采購、制作和運輸?shù)戎T多環(huán)節(jié)的影響,從訂貨到設備到廠需要耗費近4 個月的時間。為保障生產(chǎn)穩(wěn)定連續(xù)運行,公司決定通過自主創(chuàng)新修復腐蝕的分酸器。

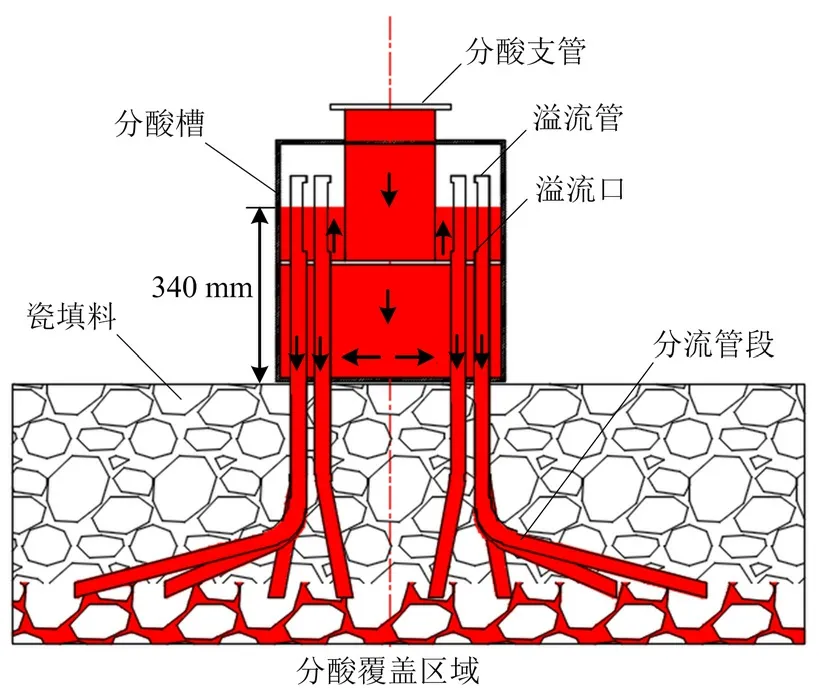

分酸器腐蝕受損主要集中在落酸管的溢流管段。落酸管的溢流管段腐蝕以后,造成分酸槽的酸液低位溢流,分酸槽持液量降至原設計溢流管的側(cè)部溢流口以下,致使完好落酸管段對應的布酸區(qū)域出現(xiàn)大面積空酸,分酸均一程度和塔效率下降,煙氣不能與酸液充分接觸,干吸塔出塔煙氣指標惡化。分酸器正常分酸和落酸管腐蝕斷管后分酸情況示意見圖3~4。

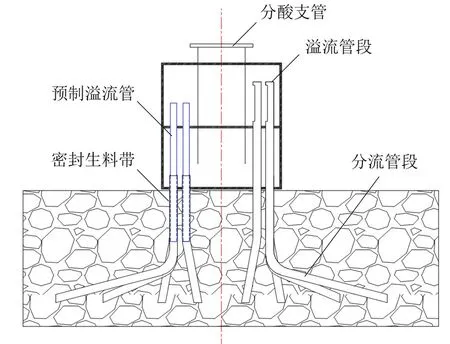

快速修復分酸器亟需解決的問題有:①快速恢復落酸管的溢流管段,提升分酸槽內(nèi)的持液量至完好落酸管的溢流口;②保證修復后溢流管的穩(wěn)定性以及其余分酸槽的密封性能。經(jīng)檢查,進酸管和分酸槽的原設計厚度為6 mm,腐蝕后仍有4.0~5.0mm的厚度,可繼續(xù)使用。根據(jù)落酸管的腐蝕情況采取以下修復方式:

1)落酸管尺寸為φ25 mm×1.5 mm,選用φ19 mm×1.5 mm 的316L 不銹鋼管作為預制溢流管插入腐蝕斷管的溢流管內(nèi),預先在承插部位包裹聚四氟乙烯生料帶,并纏繞呈錐形,敲擊預制溢流管嵌入后確保插入深度不少于50 mm,預制溢流管的頂部高出原落酸管溢流口約50 mm。落酸管的溢流管段修復示意見圖5,該修復方式適用于落酸管腐蝕60%以下的情況。

2)對于整根腐蝕的落酸管,按照其長度、夾角和落酸位置,采用上述φ19 mm×1.5 mm 的316L 不銹鋼管整體制作預制分酸管,局部扒除分酸槽底瓷填料,拆除腐蝕落酸管后插入預制分酸管,分酸管和槽底之間的間隙用聚四氟乙烯生料帶纏繞緊固密封,插入的分酸管用回填的瓷填料固定。

圖3 分酸器正常分酸情況示意

圖4 分酸器落酸管腐蝕斷管后分酸情況示意

3.2 生產(chǎn)建議

為了減少分酸器的腐蝕,保證生產(chǎn)穩(wěn)定運行,提出以下生產(chǎn)建議:

圖5 落酸管的溢流管段修復示意

1)增加入爐銅精礦中的氟、氯等有害物的分析頻次,從入爐配料的源頭上解決問題,降低煙氣帶入制酸系統(tǒng)的氟和氯含量是最為關鍵的措施。

2)增加制酸系統(tǒng)中的污酸、凈化系統(tǒng)及進、出口煙氣的氟、氯含量的檢測頻次,掌握有害物在生產(chǎn)工藝中的實時數(shù)據(jù),并通過加大凈化污酸排污量的方式,將氯從生產(chǎn)系統(tǒng)中進行開路,凈化污酸中投加硅酸鈉固氟。在凈化工序“排氯固氟”,對保護分酸器、除霧器等設備,減緩腐蝕是一項至關重要的措施。

3)密切增進熔煉和制酸系統(tǒng)的生產(chǎn)協(xié)作關系,提高轉(zhuǎn)爐吹煉節(jié)奏的連續(xù)性,以彌補PS 轉(zhuǎn)爐吹煉煙氣供給不穩(wěn)定對制酸系統(tǒng)帶來的工藝波動。

4)強化操作培訓,以更加精細的操作穩(wěn)定干吸工序硫酸溫度、硫酸濃度和轉(zhuǎn)化風量的控制,杜絕人為操作失誤引起硫酸濃度的大幅波動。在滿足水分含量、SO3吸收率、尾氣硫酸霧排放指標的前提下,適當降低干吸塔進塔酸流量至設計值,以降低分酸槽的濃硫酸流速,減緩濃硫酸沖刷對落酸管的腐蝕。

5)對分酸器材質(zhì)優(yōu)化升級,相比316L 不銹鋼,Zecro 合金、XDS 合金或其他新興研發(fā)的合金鑄鐵,具有較好的耐酸腐蝕特性,硫酸濃度和硫酸溫度的耐受極限更為寬泛,可提高分酸器的使用壽命。

3.3 槽管式分酸器修復后運行效果

400 kt/a 制酸系統(tǒng)熱風吹掃SO3完畢后,停產(chǎn)24 h 完成上述944 根腐蝕斷裂的落酸管。開泵試車發(fā)現(xiàn),分酸槽持酸量上升至原設計高度,原瓷填料空酸部分開始有均勻的酸液流出,修復效果較好,插入的不銹鋼管沒有被沖倒的情況。

復產(chǎn)運行后,尾氣冒白煙的情況消失,一、二吸塔的SO3總吸收率由修復前的99.21%提高到99.96%,干燥塔出口煙氣ρ(H2O)由0.21 g/m3下降到0.11 g/m3。修復后的分酸器延長使用了約6 個月,在年度大修時,才徹底將干吸三塔分酸器更換。

4 結(jié)語

根據(jù)冶煉煙氣制酸系統(tǒng)槽管式分酸器的使用和腐蝕情況以及不銹鋼的耐腐蝕原理,從腐蝕落酸管的外觀推斷出分酸器腐蝕主要是由于濃硫酸中氯離子含量過高所致,同時制酸系統(tǒng)煙氣量和SO2濃度的波動、硫酸流速較高也會對不銹鋼鈍化膜造成破壞。通過使用316L 不銹鋼管制作預制溢流管或分酸管對腐蝕的分酸器進行修復,有效克服了設備采購、物流周期長對生產(chǎn)運行中急需備件的影響,在較短的時間內(nèi)解決了制約生產(chǎn)的瓶頸問題,延長分酸器使用壽命至6 個月以上,改善了生產(chǎn)指標,避免了設備故障和指標惡化帶來的設備和產(chǎn)量損失,是一種值得推薦的槽管式分酸器快速修復方法。