鋁鋰合金的特點及在直升機上的應用展望

高長寶

(航空工業哈爾濱飛機工業集團有限責任公司,黑龍江 哈爾濱150066)

輕質高效的結構材料是航空、航天領域永恒不變的主題,在這種前提背景下,人們對新材料的探索從未停止。鋰作為地球上迄今為止質量最輕的金屬,密度僅為534Kg/m3,獲得了人們的青睞,經研究表明,每在鋁合金中添加質量分數1%的鋰,可使該鋁合金的密度降低3%,彈性模量提升5%~6%。由于鋁鋰合金具有低密度、高彈性模量、高比強度、高比剛度的性能特點,在航空、航天領域得到了廣泛應用。近年來,航空鋁合金的發展受到了復合材料的強烈沖擊,波音787 與空客A350XWB 用量在50%以上,美國的武裝直升機“科曼奇”也達到50%,歐洲的“虎”式武裝直升機復合材料用量高達80%,但與復合材料相比,鋁鋰合金的加工成本更低只有其10%,且較于復合材料在沖擊及濕熱環境下的復雜力學特性,鋁鋰合金性能更穩定、易于回收、維修成本也更低。因此,發展新型鋁鋰合金仍是支撐航空業的重要手段。

1 鋁鋰合金發展歷程

1.1 第一代鋁鋰合金

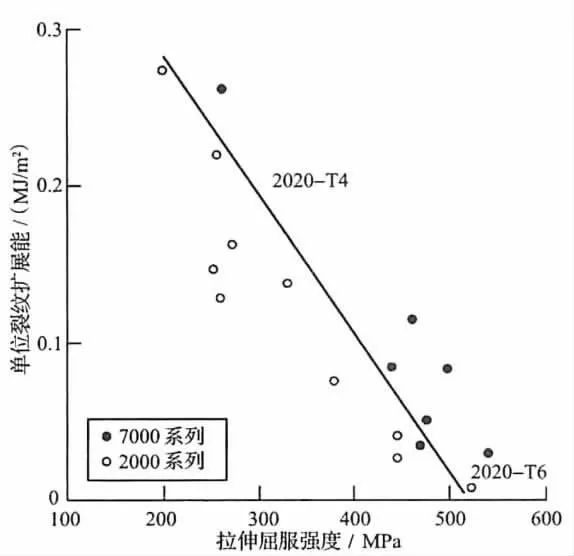

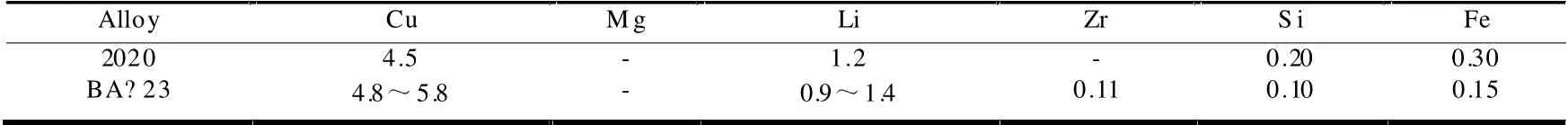

第一代鋁鋰合金發展于20 世紀五六十年代,Alcoa 公司的冶金學家發現鋰可以提高鋁合金的彈性模量,并在1957 年發展出了高強度的Al-Cu-Li 合金2020。隨后,該合金開始商業化生產,并應用于美國海軍的RA-5C 飛機機翼蒙皮和尾翼水平安定面上,獲得了6%的減重效果。但是因為在生產和應用過程中發現,該鋁鋰合金韌性較低,具有很高的脆性,阻礙了進一步的應用,隨后于20 世紀60 年代退出了生產。基于當時的數據,雖熱2020-T6 鋁鋰合金顯示了低的韌性,但是它的強度極限很高,與當時其他高強度鋁合金相比并沒有很大不同,如圖1 所示。緊接著,1961 年前蘇聯開發出類似于2020 的鋁鋰合金BAЛ23 合金。第一代鋁鋰合金的化學成分如表1 所示。

1.2 第二代鋁鋰合金

圖1 2020 合金在T4、T6 狀態下的韌性與當時鋁合金對比

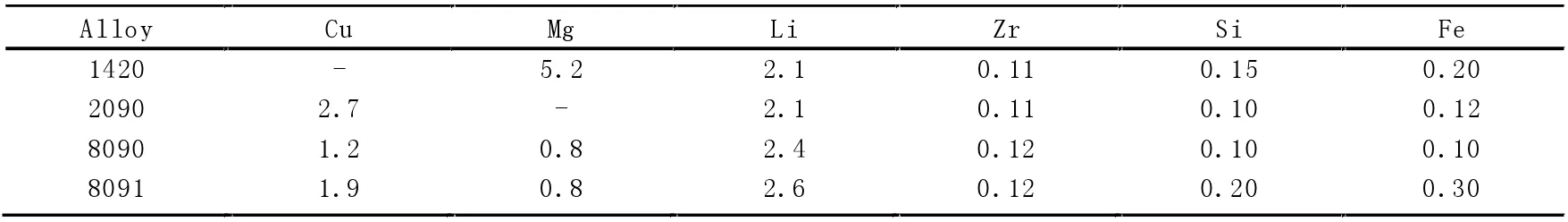

第二代鋁鋰合金發展于20 世紀70 年代至80 年代末期,為大發展繁榮階段。這一時期,由于爆發了能源危機,航空業迫切要求結構輕量化以節省燃料消耗,低密度的鋁鋰合金代替廣泛應用的2024 和7075 鋁合金成為人們這一階段的主要目標。此階段比較有代表性的有:美國Alcoa 公司為替代7075-T6 合金研發的2090 合金的薄厚板及擠壓型材;法國Pechiney 公司為替代2024-T3 合金研制的8090 合金,前蘇聯研制的1420 鋁鋰合金等。第二代鋁鋰合金的主要化學成分如表2。可以看出,第二代鋁鋰合金的鋰含量與第一代有顯著差別,均達到了2%以上,與2024 鋁合金相比,密度降低了大約8%~10%,彈性模量增加了10%,強度與7075-T6 鋁合金相當,但是鋰含量的增加導致了材料較低的斷裂韌性、耐腐蝕性差、熱穩定性差、可成型性差、尤其各向異性情況嚴重,由于第二代鋁鋰合金缺陷明顯,限制了其大范圍應用。

1.3 第三代鋁鋰合金

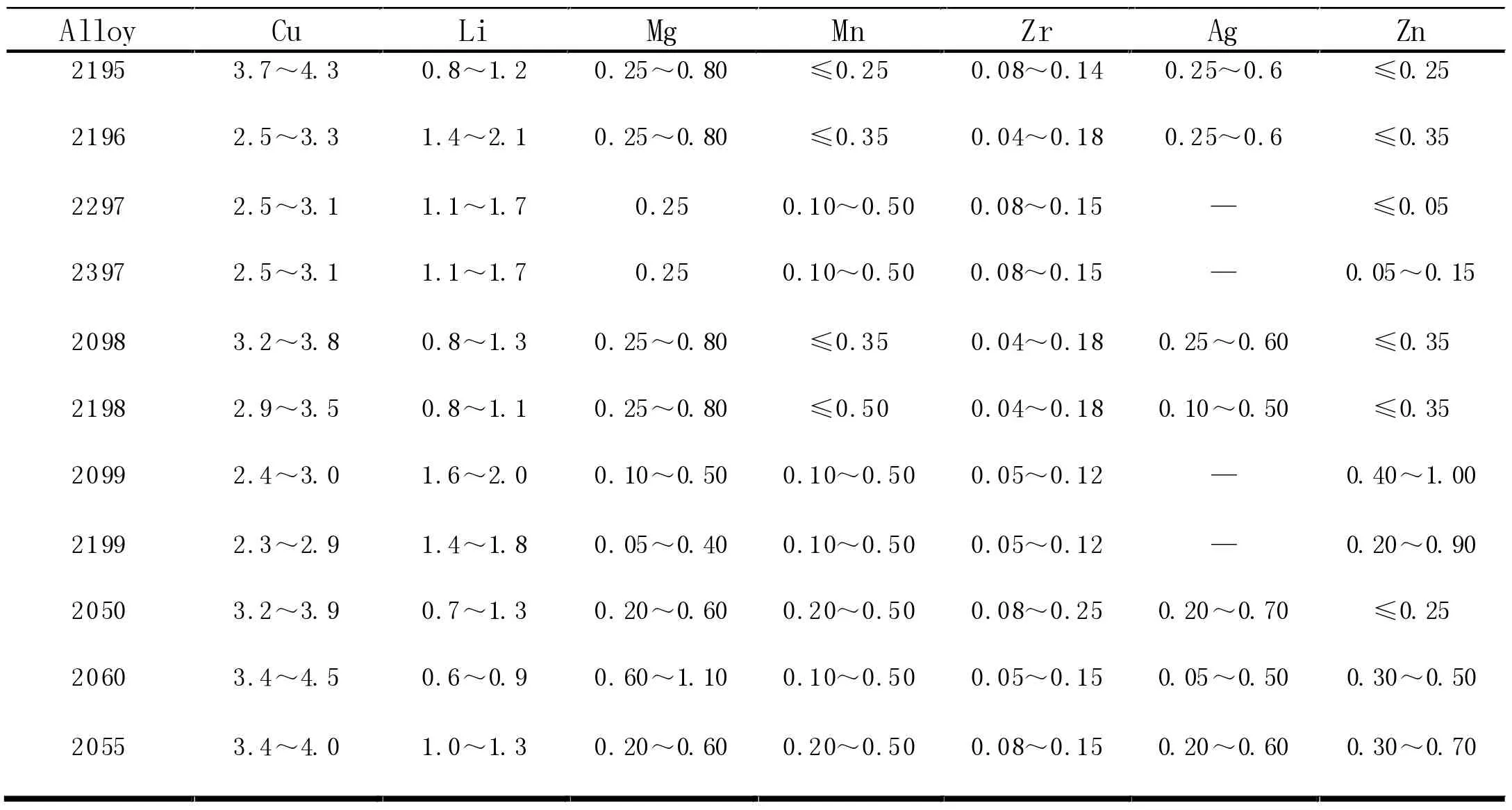

基于第二代鋁鋰合金的顯著缺點,20 世紀80 年代末期科學家們開始試圖通過降低鋰含量、添加微量元素、調整主要合金比例來改善其嚴重的各向異性問題,迄今為止開發出了一系列綜合性能較高的第三代鋁鋰合金,如表3 所示。可以看出,第三代鋁鋰合金中鋰的含量基本降低到了2%以下,并增加了銅的含量(3%以上),由于合金元素的調整,解決了第二代鋁鋰合金各向異性嚴重的問題,同時還優化了機械性能,提高了20%的屈服強度、40%的疲勞強度和250%的疲勞裂紋擴展能力,增加了10%彈性模量,耐腐蝕性也大幅提高。與傳統鋁合金相比,第三代鋁鋰合金優勢明顯,相較于2024 鋁合金,其密度可降低3.5%~5%,相較于7075 鋁合金,其密度可降低6.9%。

表1 第一代鋁鋰合金化學成分(質量分數%)

表2 第二代鋁鋰合金化學成分(質量分數%)

表3 第三代鋁鋰合金化學成分(質量分數%)

2 力學性能及應用

2.1 力學性能

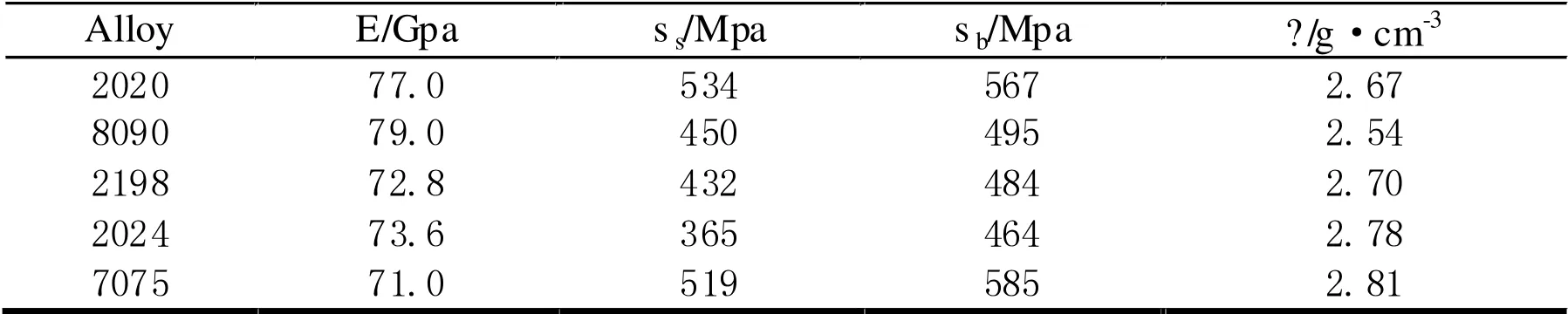

以三種不同代的典型鋁鋰合金(2020,8090,2198)為代表,與普通鋁合金2024 和7075 進行比較,主要力學性能如表4 所示。通過對比發現,第三代鋁鋰合金2198 的屈服強度最低,但仍比2024 鋁合金高出18.4%。所有鋁鋰合金的抗拉強度均都高于2024,但低于7075 鋁鋰合金,說明鋁鋰合金的強度處于鋁合金產品的中等水平。三代鋁鋰合金的抗拉強度逐次降低,第一代和第代鋁鋰合金的研制側重于降低材料密度,未詳細考慮合金內部的均勻性,因此導致第一代、第二代鋁鋰合金各向異性嚴重。第三代鋁鋰合金為了降低合金各向異性,得到均勻內部組織,降低了鋰元素的含量,使用了再結晶技術,用強度的損失換來了其它方面的性能,例如韌性、抗疲勞能力等。比強度、比剛度是飛行器結構選材的兩個重要指標,鋁鋰合金的比強度、比剛度均高于常規鋁合金系列。

2.2 國外應用

空客在鋁鋰合金的應用上是先驅者,第一、二代鋁鋰合金都在該公司制造的飛機上有所應用。A380 飛機以鋁合金為主要材料,用量占機身結構的61%。該機地板梁、座艙橫梁主要采用了2199 和2099 鋁鋰合金。A380-800 和A380-800F 下翼結構使用了2050-T84,A340-600 采用攪拌摩擦焊制造2050 客機翼肋,減重5%,成本降低21%。2050 厚板與7050 相比,具有更低密度、更高疲勞性能和低淬火敏感性。

A350XWB 機翼的翼肋也采用了鋁鋰合金。空客在選擇翼肋的材料時,主要以重量與成本的比值為篩選依據,對于承力大的翼肋,鋁鋰合金優于復合材料;即使對承力小的翼肋,復合材料的優勢也并不大。鋁鋰合金在A350XWB 外翼上的應用如圖2 所示。

龐巴迪公司C 系列是首先在機體結構上大量采用鋁鋰合金的窄體客機,鋁鋰合金的用量占全機結構的23%,主要用于機身蒙皮,長桁,地板橫、縱梁,支柱和地板滑軌結構。其中蒙皮采用2198-T82,型材采用2196-T82,機身結構減重12%。

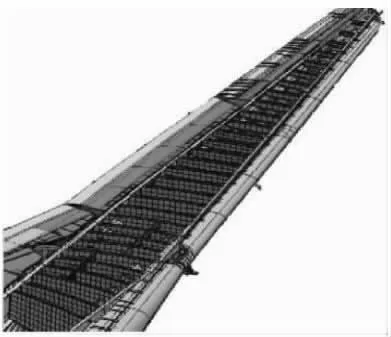

2.3 國內應用

C919 大型客機采用了第三代鋁鋰合金,這是我國第一次在民用飛機上應用該鋁鋰合金,主要應用在機身蒙皮、長桁、地板梁、座椅滑軌、邊界梁、客艙地板支撐立柱等部件,制造了機身等直部段,該等直部段是C919 客機七大部段之一,如圖3 所示。其鋁鋰合金機體結構重量占比達到7.4%,獲得綜合減重7%的收益,在國際上屬領先水平。

表4 鋁鋰合金與普通鋁合金力學性能對比

圖2 鋁鋰合金在A350XWB 外翼上的應用(翼肋)

圖3 C919 客機鋁鋰合金制機身

C919 客機在應用鋁鋰合金過程中,克服了大量技術難題,如等直段試驗件突破了鉆孔、鉚接、鈑金成型等多項技術攻關,洪都公司攻克了蒙皮噴丸強化、型材滾彎成形制造、蒙皮鏡像銑切加工、型材熱壓下陷、蒙皮噴丸校形等關鍵技術。雖然C919型機大量應用了鋁鋰合金新型材料,但是鋁鋰合金材料全部來自美國鋁業公司,國產鋁鋰合金尚未大量應用。在新型鋁鋰合金領域,我們還有一定的差距,隨著C919 大型客機的研制成功,鋁鋰合金的國產化道路相信會越來越好。2012 年9 月西南鋁業承擔“新型輕質高性能鋁鋰合金工業化制備”項目攻關,實現了大規格部件均質化,制備出了高性能的鋁鋰合金,達到了產業化制備加工基本目標。

3 直升機上的應用展望

據統計,每減重1kg 結構重量可以獲得10 倍以上經濟效益,鋁鋰合金在航空、航天領域都得到了大量應用。美國、俄羅斯在其戰斗機都有大量應用,例如美國的F-16 就用2197 鋁鋰合金制造了后艙甲板及其他零部件,俄羅斯在雅克-36、蘇-27、蘇-36、米格-29、米格-33 都有大量鋁鋰合金應用。民用飛機方面,空客、波音、麥道、龐巴迪都有采用了一定量的鋁鋰合金。在直升機領域,具現有可查資料,只有歐洲阿古斯塔·維斯特蘭公司的EH101 多用途直升機應用了較多的第二代鋁鋰合金,第三代鋁鋰合金尚未在直升機上使用。隨著鋁鋰合金研發力度的加大,鋁鋰合金材料性能的提高和價格的降低,相信很快也會應用在直升機領域。

4 結論

經過將近百年的發展,鋁鋰合金已進入成熟期,憑借其較高的比強度、比高度和優異的綜合力學性能等諸多特點,已成為結構設計中的重點材料,成為21 世紀與復合材料競爭的首選材料。隨著鋁鋰合金需求的日益增大,我國應加大規模與資金投入,重視產學研結合,以實際需求為基礎,提高良品率,降低生產成本,開發出滿足性能的先進鋁鋰合金,擺脫對進口鋁鋰合金的依賴,實現真正的國產化,并爭取在直升機領域得到大規模應用。