PC 全裝配辦公樓工藝設計研究及 BIM 應用

張金樹

(中鐵廣州工程局集團有限公司,廣東 廣州 511458)

0 引言

濟南市作為全國第三個住宅(建筑)產業化試點城市,通過一系列建筑產業化發展目標和鼓勵政策的引領,催生出大批以生產預制混凝土(Precast Concrete,簡稱 PC)為主的建筑產業化基地。其中濟南軌道中鐵管片有限責任公司全裝配式辦公樓就位于章丘明水經濟開發區的中鐵建筑產業化基地內。

現以此棟樓的設計深化成果為基礎,運行 BIM 和有限元,進行工藝設計部分研究分析。

1 概述

1.1 軟件選擇

核心建模軟件采用歐特克 Rev it[1-2],圖紙處理采用 AutoCAD。安裝工藝的模擬和碰撞檢查采用 Navisworks Manage,有限元計算軟件采用邁達斯 Midas Civil。

1.2 技術資料

《濟南中鐵管片辦公樓設計圖和深化圖》、JGJ 1-2014《裝配式混凝土結構技術規程》、DB37/T 5020-2014《裝配整體式混凝土結構工程預制構件制作與驗收規程》和 DB 37/T 5019《裝配整體式混凝土結構工程施工與質量驗收規程》[3],濟南市關于裝配式建筑的有關規定及其他相關資料[4]。

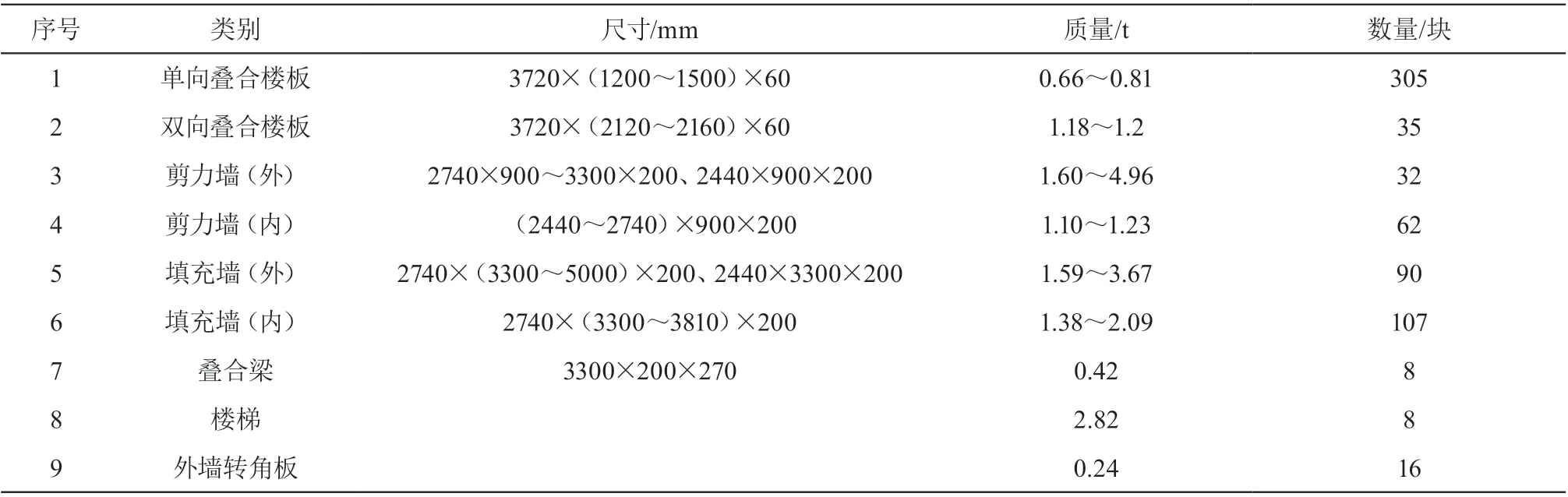

1.3 構件類型

本棟辦公樓有內外剪力墻板、單雙向疊合樓板、疊合梁、外墻轉角板、樓梯、填充墻板等,共有663 塊 PC 構件(見表 1)。

1.4 生產設備

兩條PC環形平模流水生產線(簡稱流水線)、10 張 4 m×9 m 固定模臺、一座 2×120 強制式拌合站、四臺桁吊、一臺PC構件運輸車、兩臺龍門吊、裝載機、叉車、蒸汽鍋爐等機械設備。

表1 PC構件匯總表

2 工藝設計

2.1 工藝設計詳述

裝配式建筑需要針對 PC 構件和約束構件,設計一系列與 PC 構件生產、運輸、安裝、連接有關的新工藝。并要有針對性的模具設計、預埋件安裝、運輸和吊裝新器具、連接技術等,才能滿足裝配式建筑的全方位要求。

2.1.1 預制生產工藝

因施工現場與 PC 車間較近,不存在游牧式現場預制的必要。

1)板式構件:采用二條流水生產線進行預制生產,其中一條流水線預制生產外墻板和內墻板,另一條流水線預制生產單向和雙向疊合樓板。

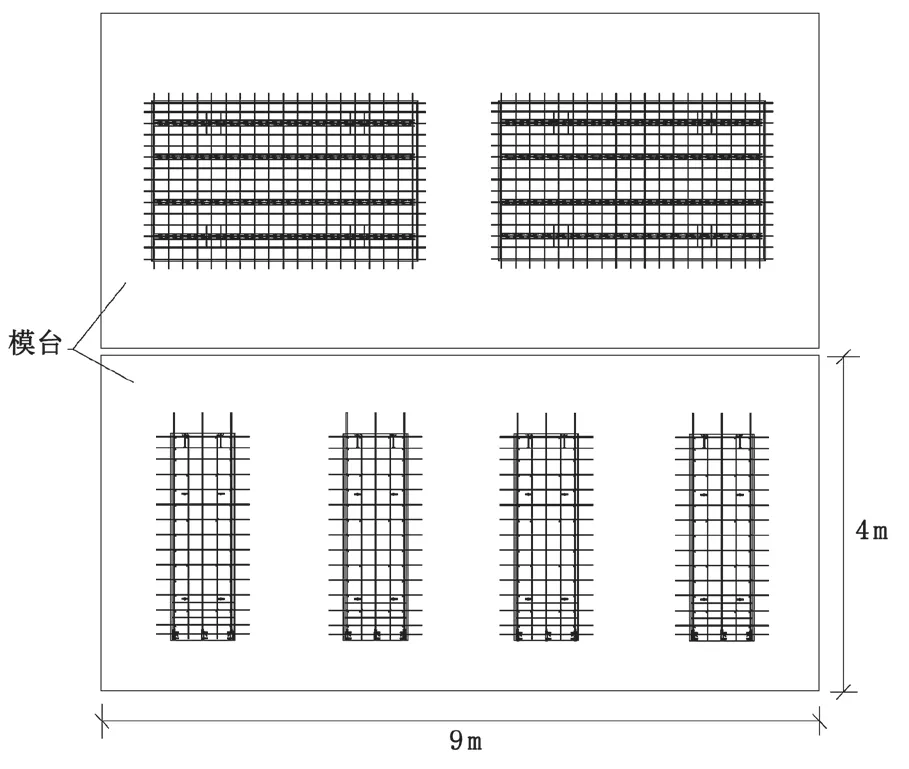

進行具體生產工藝設計時,本著適用、經濟的原則,根據模臺和 PC 構件尺寸,采用一塊模臺之上的雙塊、多塊式模具生產工藝,如圖 1 所示。

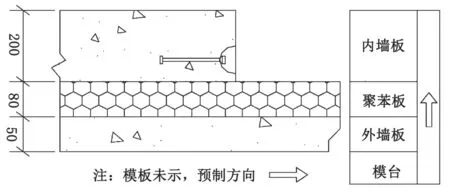

其中在預制生產三明治復合外墻板(簡稱三明治板)時,采用北方通行的反打法進行預制生產[5],即先安裝 50 mm 厚的外墻板模板,澆筑墻板混凝土。再安裝 80 mm 厚聚苯保溫板,再按照拉結件布置圖逐個插入拉結件,最后安裝內墻板模板,澆筑 200 mm 厚的內墻板混凝土,如圖 2 所示。

2)異型構件:采用固定模位法中的豎向法,進行樓梯預制生產。

圖1 雙塊、多塊式模具布置圖

圖2 三明治板反打法示意圖(單位:mm)

2.1.2 塔吊選取

根據最重 PC 構件力矩(4.96×L)與最遠安裝距離力矩的比較(Tmax×Lmax)情況,選取最大的值,確定塔吊型號。

2.1.3 運輸與安裝工藝

1)運輸:選擇用構件運輸車進行墻板豎向(往內側傾斜)、疊合板水平疊放運輸。

2)安裝:分為構件安裝支撐、外墻板外掛架、構件連接等內容。

安裝支撐工藝設計主要有內外墻板斜支撐、疊合板單柱支撐二部分內容。經比選,墻板采用單層兩根斜支撐工藝,疊合板采用兩排獨立支撐工藝。

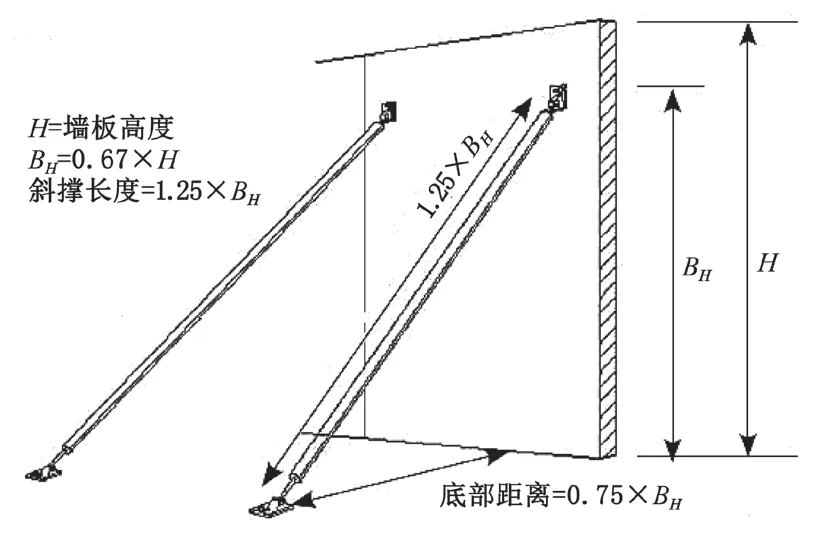

斜支撐工藝:采用 Revit 模擬安裝內外墻板、節點處墻板,根據斜撐上部(墻板預埋點)和下部現澆疊合層預埋點的位置,初步確定斜支撐桿傾斜角度,如圖 3 所示。

圖3 斜撐設計圖(單位:mm)

單柱支撐工藝:模擬疊合板安裝前獨立支撐和工字梁布設,初步確定獨立支撐與墻板支座間距和單柱支撐個數。

在 Navisworks Manage 中將單柱支撐與斜撐進行組合碰撞,逐根修整后確定二者各自位置坐標,消除碰撞與錯誤。最后生成斜撐位置預埋圖(同時修正 PC 構件生產加工圖中預埋件位置)、獨立支撐布設位置圖。

2.1.4 工藝設計匯總

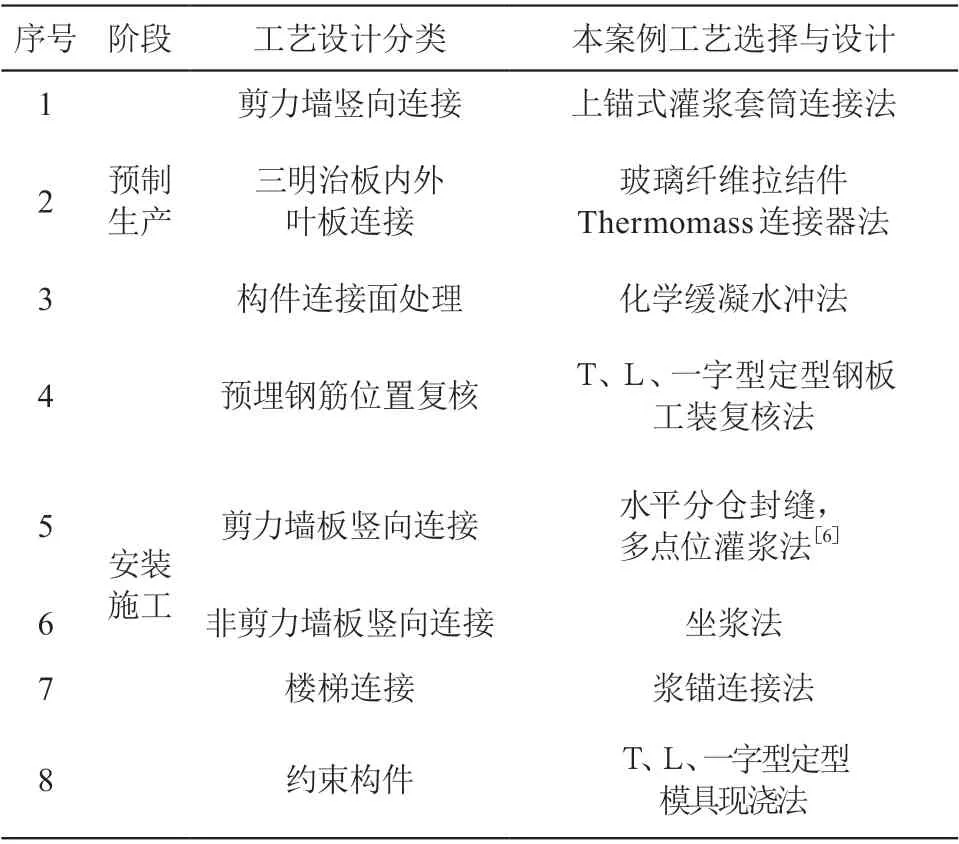

此棟全裝配式辦公樓采用預制生產和運輸工藝(見表 2)和連接工藝如表 3 所示。

表2 預制生產與運輸工藝設計匯總

表3 連接工藝設計匯總

2.2 工藝設計中相關計算

以墻板斜支撐、外掛架為例,進行工藝設計的計算說明。

2.2.1 墻板斜支撐設計

墻寬度為 5 4 0 0 m m,高度 H=2 8 8 0 m m,墻厚 3 0 0 m m,BH=1 9 6 0 m m,計算底部距離為 1 470 mm,斜撐長度為 2 450 mm,如圖 3 所示。擬初選 Φ102×4 鋼管作斜撐桿。

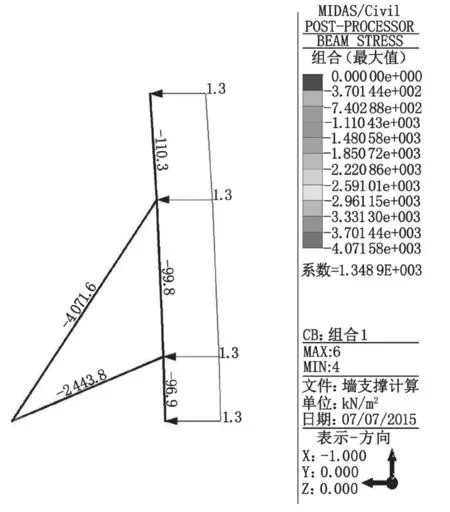

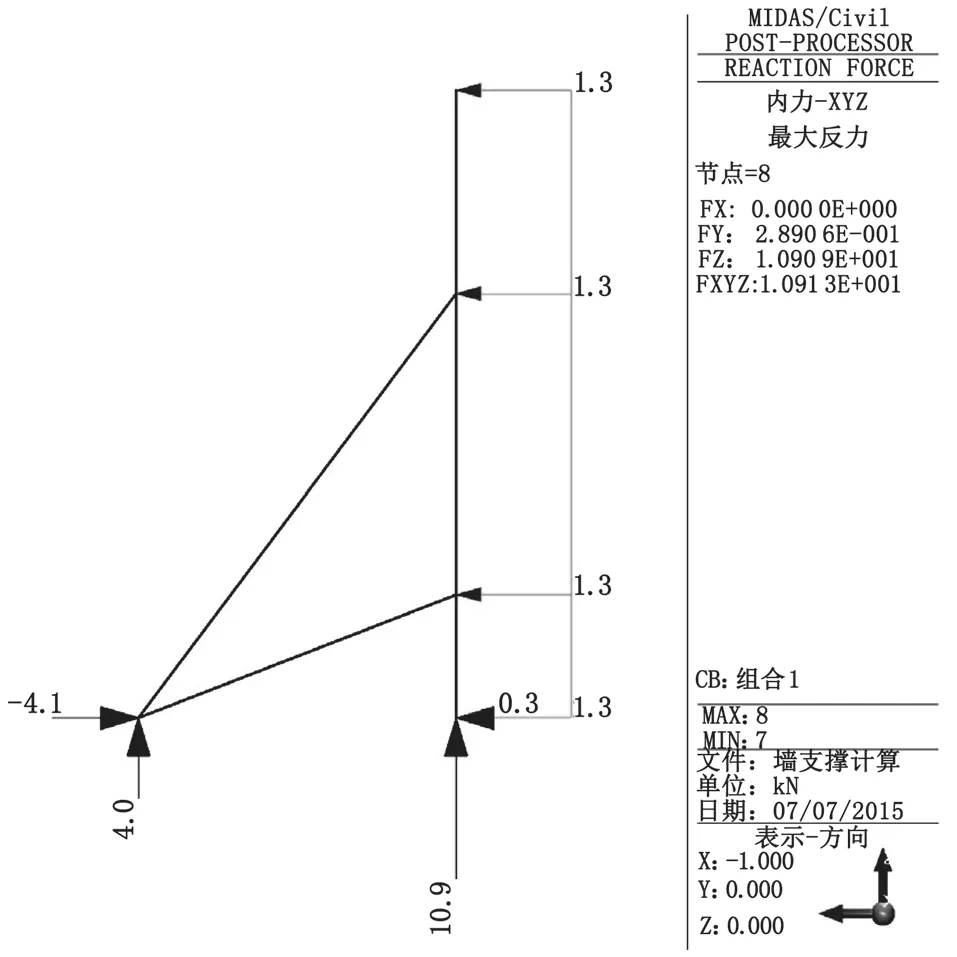

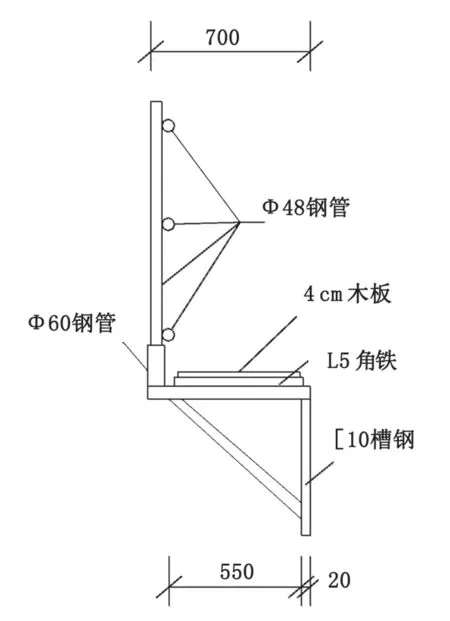

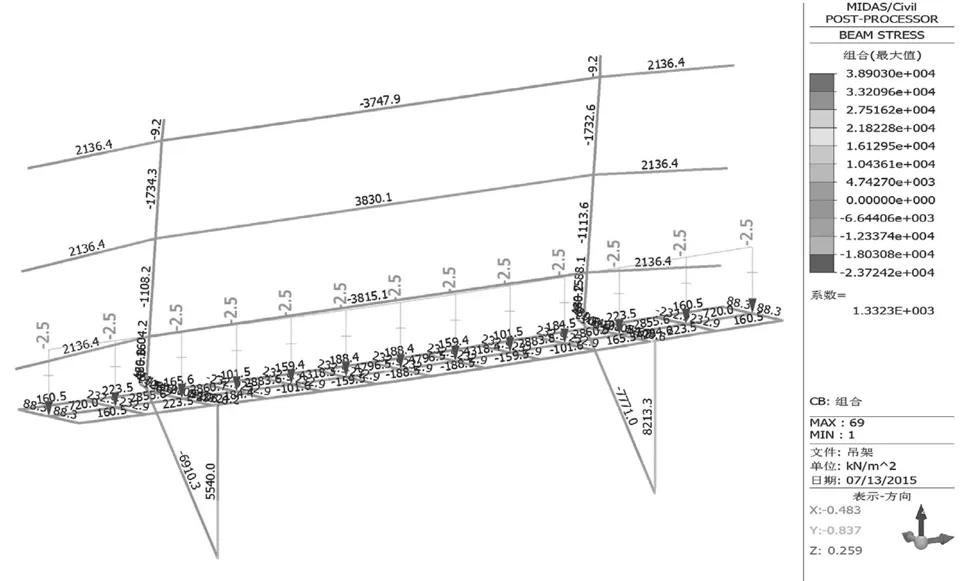

采用 Midas Civil 建模計算:斜撐最大內應力為 4.07 MPa,支座水平剪切力為 4.1 kN,如圖 4、圖 5 所示。斜撐桿選擇 Φ102×4 鋼管可行,安全系數充足。

圖4 應力圖

圖5 反力圖

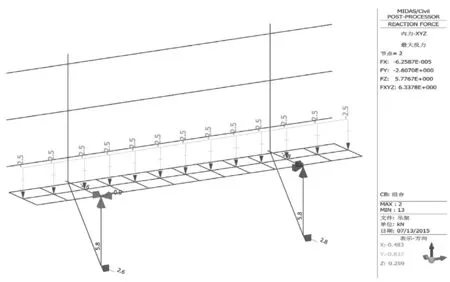

2.2.2 墻板外掛架設計

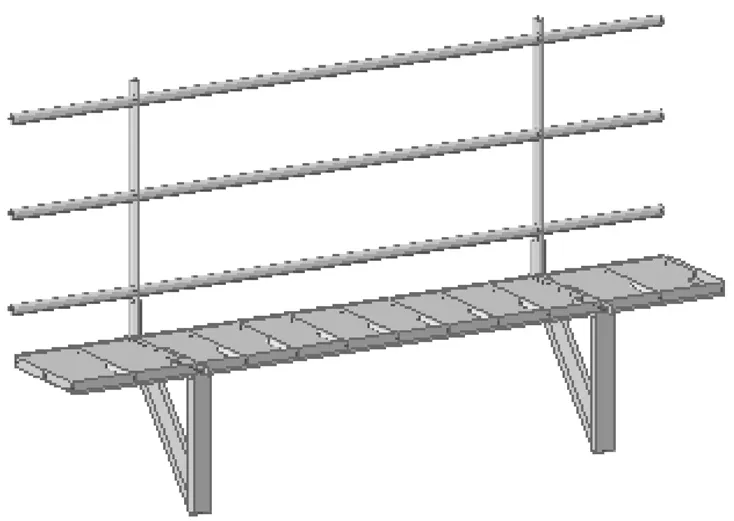

圖6 外掛架側面圖

2)采用 Mid as Civ il 進行建模計算,三角架水平橫桿最大內應力 38.91 M Pa,外側斜撐最大內應力 7.78 M Pa,如圖 8 所示。掛點處最大剪切力 5.78 kN,最大拉拔力 2.79 kN,如圖 9 所示。

3)主要焊縫檢算,見式(1)。

式中:T 為剪切力 5.78 kN;hf為焊角高度 4 mm;f 為焊縫金屬許擁剪切應力 160 MPa。

L=5.78/(0.7×4×160)=12.9 mm,即當焊縫有效長度達 13 mm 以上,可滿足要求。

圖7 外掛架模型圖(單位:mm)

4)螺栓抗剪計算,見式(2)。

式中:T 為剪切力 5.78k N;A 為 M16 螺栓凈截面積 156.67 mm2。

б=(5.78×103)/156.67=36.89MPa<[б]=115 MPa,滿足要求。

圖8 應力圖

圖9 反力圖

5)選用 6850-16-70 型預埋件,查表進行安全系數計算,安全系數為 2.6,滿足要求。

根據上述計算結果,掛架平臺設計方案可行。

3 結語

在前期深化設計基礎上,PC 構件預制生產過程順利。構件質量,經驗收檢驗,達到規范要求。進入施工安裝階段后,工程進度從最初半個月施工 1 層,到 10 d 施工 1 層,再到 7 d 施工 1 層,實現了最初預想的工期目標。說明結合 BIM 技術,所采取的預制生產和安裝施工工藝得當,使 PC 構件裝配精度和效率得到了提高,滿足當前裝配式建筑的工程質量需求,為以后此類工程的施工積累了經驗。