基于Fluent-Abaqus的水利工程閘門結構設計分析

龐敏敏

(山東省臨沂市河東區行政審批服務局涉農事務科,山東 臨沂276000)

1 引言

作為重要的水工結構,平面鋼閘門設計方案關乎著水資源的安全調度,研究平面鋼閘門最佳設計方案有助于提升水閘等水利設施安全運營水平。在一些水利樞紐工程中,平面鋼閘門適用性較佳,可為泄洪以及水工隧洞提供重要水資源通道,為水利樞紐工程運行提供安全保障[1-2]。目前,已有一些學者或水利工程師基于工程現場安裝監測傳感器,根據長期工程現場實地分析,探索閘門等水工結構在長期運營過程中流場以及應力變形變化,為評估水工結構安全穩定狀態提供重要參考[3-4]。當然,也有一些學者在室內建設水工模型,以室內水工模型試驗所獲得試驗數據開展分析,為實際工程設計提供重要參照依據[5-6]。基于計算流體力學理論與流固耦合場理論,利用有限元軟件,綜合分析水工結構流場與結構安全穩定性[7],進而為探討實際水利樞紐工程中水工結構設計提供重要參考。

2 計算理論與工程概況

2.1 計算理論

水閘內水流的三維流體運動,服從下式

式中,ui指流場中某方向的流速矢量;xi指流場中某質點坐標參數。

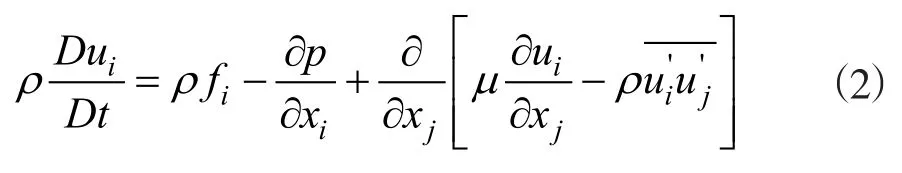

含雷諾應力的N-S方程為[8-9]

式中,fi指流場中某方向上的質量力;ui指某質點的流速值指雷諾應力值。

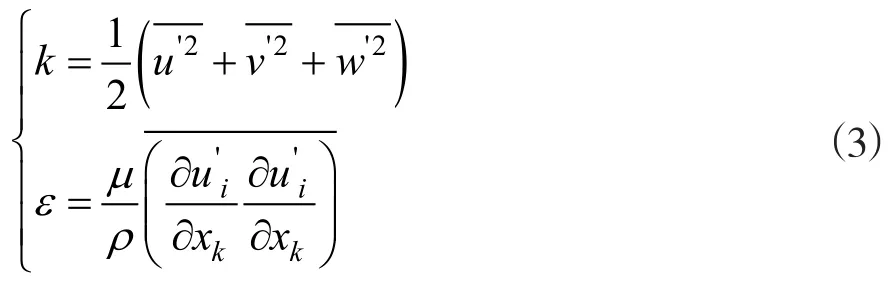

標準簡單的耗散能-湍動能表述雷諾應力解,表達式為

湍流運動粘度系數為

式中,Cμ指常數。

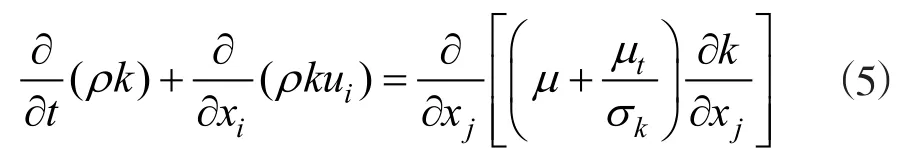

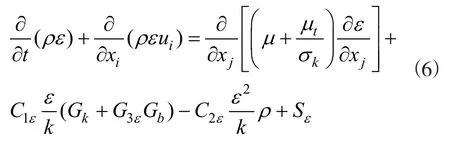

該模型方程中水流運動輸送式可為

式中,C1ε、C2ε、C3ε指水流運動常數;σk、σε指角標對應的Prandtl常數;Sk、Sε指可變常量。

流固耦合場運動方程為

式中,r指邊界處阻抗系數。

故可得到流固場中流固耦合作用方程式為

基于上式流固耦合場方程求解,進而可獲得在動力響應下過閘流體流場影響特征。

2.2 工程概況

某水利樞紐工程為區域內重要水資源調度設施,面向區域內農業水資源、工業用水以及城鄉生活用水等方面,其中可灌溉農田面積超過800km2,在枯水季甚至可提升農業灌溉效率12%,為地區內工農業發展提供重要水資源推動力。該水利樞紐工程中大壩軸線長度約為150m,采用大面積混凝土澆筑形成,壩頂高程為256.5m,上下游坡度分別為1/2.5、1/3;泄洪閘所在下游段設置有消力池,池內設置有消力坎,減少泄洪狀態下水流對水利工程沖刷磨損。水電站進水塔按照Ⅰ級水工結構設計,攔污柵排墩的連系梁均架設有多排式橫、縱梁,整個水利樞紐工程結構靜、動載下安全穩定性均較高。在該水利樞紐工程中設置有一平面鋼閘門,作為農業灌區輸水渠道連通設施,閘門精確控制開度,保證通閘流量滿足輸水渠道渠首流量要求,設計渠首流量為0.65m3/s。現該水閘開度為0.2m,上游進口段流速為10m/s,且上、下游水流處于飽壓狀態,此時需研究閘門在上下游飽壓條件下通行水流水力特性,進而評價水閘流場狀態。

3 閘門二維流場分析

3.1 模型建立與工況研究

在前述理論分析與工程資料分析基礎上,設定閘門底部結構設計與上下游不同傾角參數為研究對比方案,1號方案為平底式閘門;2號方案上、下游傾角分別為 45°、30°;3號方案上、下游傾角分別為60°、30°;4 號方案上、下游傾角分別為 60°、45°;閘門底緣剖面圖如圖1所示,該圖表示了2號方案結構設計。

圖1 閘門底緣剖面示意圖

以UG軟件建立數值模型后,以四邊形單元體作為模型劃分網格基本單元,模型劃分后,網格質量為0.98,滿足模擬計算要求,共獲得單元網格數23678個,節點數21082個,如圖2所示。

圖2 數值模型圖

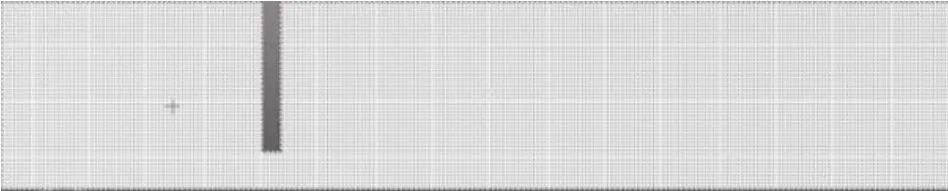

3.2 流場特征分析

利用Fluent軟件計算獲得各工況下閘門二維狀態的流場特征參數,圖3為Fluent計算出的四個研究方案閘門流線云圖。從圖中可看出,閘門底緣為平底時,流線最大流速為8.52m/s,且出閘門后水流水頭相比其他3個具有傾角設計方案均有一定程度降低,對比其他3個傾角設計方案,平底式水閘結構設計其流線較密集,表明平底式水閘內部流場處于較活躍狀態。2號方案流線最大流速值相比平底式設計方案降低了6.7%,在3、4號方案中流線最大流速值相比1號方案亦是降低。分析表明,當閘門底緣設置有一定傾角時,一定程度上可緩沖上游高流速對閘門沖擊效應。2~4號方案流線分布處于相似狀態,但底緣相同上游傾角時,下游傾角愈大者,其下游流線分布愈接近水面線;當底緣相同下游傾角時,上游傾角愈大者,則流速值愈大,且帶動閘門內中部區域流速分布較大,3號方案閘門內中部流速約為4.25m/s,相比2號方案增大了7.1%。

圖3 閘門流場流線圖

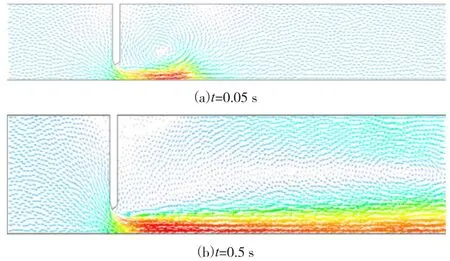

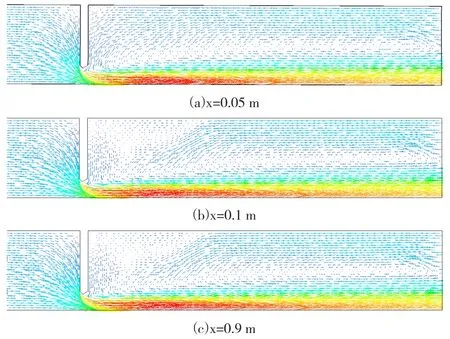

各方案下速度矢量分布形態基本一致,本文以3號方案不同時間段流速矢量分布開展分析,如圖4所示。從速度矢量分布可知,經過閘門后,水流運動均沿底部運動,隨時間推移,底部流速亦逐漸由靠近閘門側大流速逐漸過渡至低流速。另一方面,從圖中亦可看出,經過閘門底緣后,流場內出現漩渦回流,t=0.05s時,漩渦回流靠近閘門;在t=0.5s時,漩渦回流逐漸消失,流場處于穩定狀態。

圖4 流速矢量分布圖(3號方案)

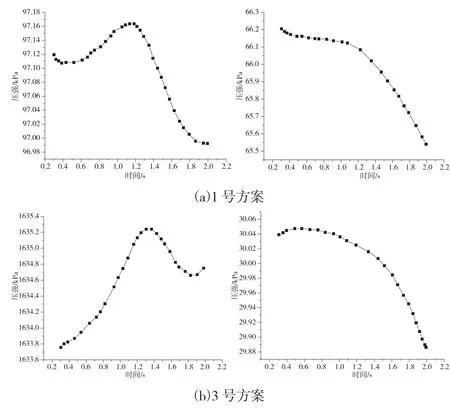

圖5為1號、3號方案閘門頂部與底部監測點壓強變化曲線,從圖中可知,平底式設計方案(1號)在閘門底部具有負壓強,底部壓強均低于頂部頂部最大壓強達97.16kPa,而底部最大壓強相比前者降低了31.9%;從整體變化趨勢來看,閘門內流場頂部壓強變化為先增后減,而底部壓強持續降低態勢,3號方案底部壓強從0.6~2s時,降低幅度為0.7%。分析表明,負壓強的存在會造成閘門運行時水流紊亂,影響閘門運營壽命,應盡量避免流場內負壓強涉及,因此,閘門平底式設計方案不可取。

圖5 閘門頂、底部監測點壓強變化曲線(左、右圖分別為頂部、底部)

4 閘門三維流固耦合分析

4.1 建模及計算參數

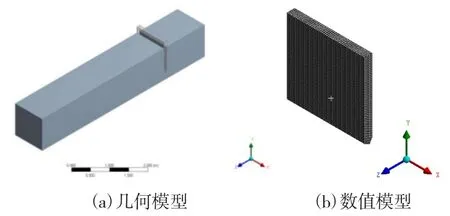

針對流固耦合三維場開展計算分析,利用UG建模軟件構建三維幾何模型,如圖6(a)所示,以六面體單元作為劃分微單元體,水流與閘門相接觸界面設定為流固耦合面。動力粘度系數設定為0.001Pa·s,閘門材料密度值設定為 7.85g/cm3,劃分出網格單元數12842個,節點數61286個,劃分網格單元后模型如圖6(b)所示。

圖6 三維流固耦合場數值模型

4.2 流場特征分析

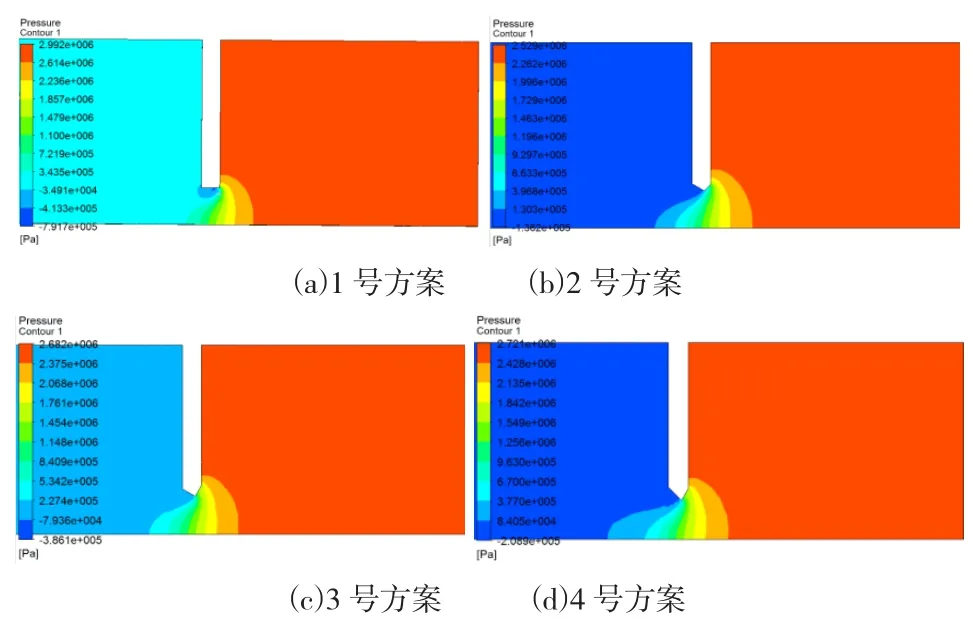

基于Fluent軟件求解獲得流場特征參數,圖7為閘門4種底緣設計方案下流場壓力分布狀況。從圖中可看出,平底式閘門設計下閘門內具有顯著負壓,與前述分析為一致,而另3種設計方案中負壓現象得到顯著改善,提升了閘門內流場安全性;對比4種設計方案下最大壓強可知,同一時刻最大壓強仍以平底式設計為最大,其最大壓強可達2.99MPa,2號方案最大壓強僅為前者的84.3%。

圖7 流場壓力分布

2~4號方案流速分布矢量圖具有相近之處,故而本文以2號方案速度矢量圖開展分析,如圖8所示分別為閘門不同截面處速度矢量分布。閘門對上部流速影響較大,底部流速量值處于較高水平,且底部流速方向與上部流速方向相反,此與二維流場計算一致。

圖8 閘門不同截面處速度矢量分布

4.3 結構特征分析

針對結構特征,以不同上游流速作為研究參照物,獲得兩種工況下各設計方案結構特征參數應力值結果,如圖9所示。從圖中可知,上游流速10m/s時最大拉應力為2.198MPa,乃是1號方案,不僅其拉壓應力較大,其壓應力亦是該工況下4個設計方案中最大值,達0.576MPa,其他3個方案壓應力最大值基本接近1號方案。等效應力中2號方案最大值為1.533MPa,而1號方案相比前者增大了9.2%,分析表明雖工況一拉應力值均處于材料允許范圍,但1號方案過大的拉應力對閘門安全運行是較大的挑戰。當上游輸送流速增大至20m/s后,1號方案中最大拉應力增大了3.2倍,達9.176MPa,不僅1號方案流速增大,在2~4號方案中流速均有較大幅度增大,其中以2號方案等效應力最小,為6.05MPa。綜上閘門結構應力特征來看,2號方案第一主應力最小,應力分布較穩定,屬較佳設計。

圖9 各設計方案結構特征參數應力結果

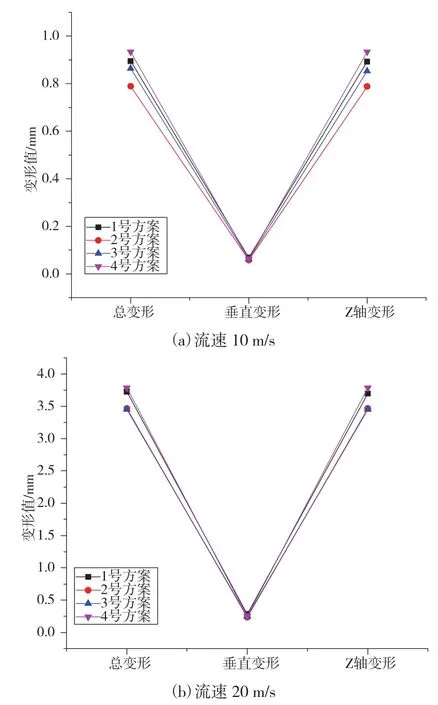

圖10為兩種工況下各設計方案中閘門結構變形特征。從圖中可知,工況一總變形最大為4號方案,達0.934mm,2號方案總變形最低,僅為前者84%;另閘門垂直方向變形量值亦是以2號方案為最低,僅為0.058mm,分析表明2號設計方案在閘門振動作用下,變形影響較小。當上游流速增大至20m/s后,各設計方案中變形值均有較大幅度提高,其中1號平底式設計方案中總變形增大了3.2倍,此時總變形仍以2號方案為最低,Z軸變形亦是最低,為3.47mm,1號平底式設計方案Z軸變形相比前者增大了6.6%。綜合分析表明,即使上游流速增大,2號設計方案閘門結構變形仍為最低。

圖10 各設計方案中閘門結構變形特征

5 結論

(1)通過研究得出平底式設計下流速最大,達8.52m/s,且該方案具有負壓強,流場頂部壓強為先增后減變化,而底部壓強持續降低態勢;3號方案具有漩渦回流,并逐漸向下游移動,在0.5s后回流消失,流場趨于穩定。

(2)通過研究得出流固耦合下平底式閘門流場具有顯著負壓,其最大壓強達2.99MPa,2號方案最大壓強僅為前者的84.3%;閘門底部流速方向與上部流速方向相反。

(3)通過研究得出2號方案拉應力最低,其等效應力為1.533MPa,1號方案等效應力相比前者增大了9.2%;上游流速增大,2號方案等效應力與剪應力仍為最小,第三強度理論知2號方案下較安全;結構變形仍印證了2號方案設計最佳。