翼子板材料成形性能分析

王禹 韓丹

摘 要:使用PAM-STAMP 2G軟件對翼子板的沖壓成形過程進行模擬,分析壓邊力和摩擦系數(shù)等參數(shù)對材料成形性能的影響,并且對工藝參數(shù)進行優(yōu)化,預測成形過程中可能出現(xiàn)的起皺和破裂現(xiàn)象。為檢驗數(shù)值模擬結(jié)果與翼子板實物之間的有效性,在現(xiàn)場沖壓實際翼子板零件,采用德國GOM公司的光學應變測量系統(tǒng)ARGUS對翼子板進行測量分析。研究結(jié)果表明:工藝參數(shù)優(yōu)化后的翼子板,明顯降低了破裂現(xiàn)象的風險,且實物零件的在線測量結(jié)果和模擬成形結(jié)果相吻合,得到了理想的成形零件。

關鍵詞:翼子板;成形性能;PAM-STAMP 2G;工藝參數(shù)

汽車覆蓋件一般由3mm以內(nèi)厚度的薄板料沖壓而成,具有尺寸大、外形復雜、表面質(zhì)量要求高和材料厚度薄等特點[1]。汽車覆蓋件的沖壓過程涉及到材料非線性、幾何非線性和復雜的接觸和摩擦等問題,是個相對復雜的變形過程。很難正確的預測最終的成形結(jié)果。現(xiàn)在的汽車廠主要是依靠技術人員的經(jīng)驗來進行模具的加工設計和工藝參數(shù)的設計,然后通過試模的方式來檢驗覆蓋件能否符合產(chǎn)品的設計和要求。這樣不但延長了產(chǎn)品的設計周期,同時也消耗了大量的人力和財力[2-4]。

當下計算機快速發(fā)展,有限元方法也在加速成熟,模擬板料成形過程的技術在工業(yè)生產(chǎn)中的應用越來越廣泛。該技術能精確地預測可能出現(xiàn)的比如起皺、破裂和回彈等缺陷,從而減短模具設計周期,優(yōu)化工藝參數(shù)和模具結(jié)構,降低生產(chǎn)成本,提高模具和沖壓件產(chǎn)品的質(zhì)量[5]。

本文以汽車翼子板為例,使用模擬成形軟件模擬零件的成形過程,分析壓邊力和摩擦系數(shù)兩種參數(shù)對成形性能的影響,并且根據(jù)其成形結(jié)果進行優(yōu)化,并快速預測材料的起皺以及破裂現(xiàn)象的發(fā)生部位,降低了材料出現(xiàn)破裂和起皺的風險。為翼子板材料的實際生產(chǎn)提供了良好的理論依據(jù)。

1 建立翼子板有限元模型

1.1 建立有限元模型

首先用CAD軟件對翼子板進行型面設計,并確定沖壓方向、添加壓料面和工藝補充面并建立幾何模型。

然后把幾何模型以igs的格式導入到PAM-STAMP 2G軟件當中,利用軟件中的前處理模塊將其用網(wǎng)格進行劃分,建立起凹模的有限元模型。再建立起凸模和壓邊圈的有限元模型。板料可以直接在PAM-STAMP 2G的軟件中生成。

1.2 材料參數(shù)和邊界條件設置

材料選用本鋼生產(chǎn)的厚度為0.7mm的DC04冷軋薄板,材料力學性能見表1所示。

在沖壓成形的模擬過程當中,軟件默認的板料與模具之間的初始摩擦系數(shù)為0.12,軟件采用動力顯示算法進行求解。

2 工藝參數(shù)對成形性能的影響

2.1 壓邊力對成形性能的影響

壓邊力是影響板料沖壓成形過程的重要參數(shù),會很大程度影響零件的成形性能。壓邊力的作用主要是控制材料的流動,保證材料沖壓成形過程順利進行。壓邊力選擇過小時,板料成形會有起皺現(xiàn)象出現(xiàn);壓邊力選擇過大時,板料成形會有破裂現(xiàn)象出現(xiàn)。因此壓邊力的選擇很重要。

由公式(1)估算得到翼子板沖壓成形時施加的壓邊力約為850kN。本文選取下面幾組壓邊力進行翼子板的成形過程分析:750kN、850kN、950kN、1050kN。

在PAM-STAMP 2G軟件中成形極限圖被劃分為六個區(qū)域,分別為起皺區(qū)、起皺傾向區(qū)、拉延不足區(qū)、安全區(qū)、破裂臨界區(qū)、破裂區(qū)。

當壓邊力為750kN時,翼子板表面出現(xiàn)起皺現(xiàn)象,四周有起皺趨勢。壓邊力為950kN和1050kN時,起皺現(xiàn)象消失,但板料有破裂現(xiàn)象出現(xiàn)。壓邊力為850kN時,起皺趨勢的面積相比壓邊力為750kN時有所減少,降低了板料發(fā)生起皺現(xiàn)象的幾率,除了在圓圈區(qū)域內(nèi)出現(xiàn)了破裂現(xiàn)象,板料的其他部位沒有出現(xiàn)破裂現(xiàn)象,零件的成形質(zhì)量整體良好。因此,認為壓邊力為850kN時為最佳壓邊力值。

翼子板的表面形狀變化較大,各處的拉延深度也各有不同,并且受圓角半徑的影響,零件出現(xiàn)起皺和破裂現(xiàn)象。但有些缺陷出現(xiàn)在材料的工藝補充面上,在后續(xù)工序當中會被修邊去除,不會影響零件的成形質(zhì)量。我們只關注零件有效區(qū)域內(nèi)的成形情況,表1中列出了有效區(qū)域內(nèi),不同的壓邊力時板料的最大減薄率和最大增厚率。

從表2看出,隨著壓邊力增大,板料最大減薄率也增大,最大增厚率減小,當壓邊力為950kN時,板料開始出現(xiàn)破裂現(xiàn)象。這說明隨著壓邊力的增大,可以有效防止起皺現(xiàn)象的發(fā)生,但增加了板料發(fā)生破裂現(xiàn)象的機會。

2.2 摩擦系數(shù)對成形性能的影響

在實際生產(chǎn)中,我們經(jīng)常使用改變潤滑條件的方式來保證沖壓過程的順利進行,為此我們通過改變摩擦系數(shù)的大小來改變潤滑條件。在其他設置不變的條件下,壓邊力為850kN,分別取摩擦系數(shù)為0.10、0.11、0.12、0.13進行模擬分析,觀察不同摩擦系數(shù)參數(shù)下板料的成形性能。

摩擦系數(shù)分別為0.10、0.11、0.13時部分區(qū)域發(fā)生破裂現(xiàn)象。當摩擦系數(shù)為0.10時,部分區(qū)域的板料出現(xiàn)了起皺現(xiàn)象,周圍板料也有要發(fā)生起皺現(xiàn)象的趨勢。隨著摩擦系數(shù)增大,起皺現(xiàn)象消失并且起皺趨勢的區(qū)域減少。摩擦系數(shù)為0.13時,部分域的板料出現(xiàn)了破裂現(xiàn)象。摩擦系數(shù)為0.11時,起皺趨勢的面積相對減少,更沒有發(fā)生破裂現(xiàn)象,而且零件也基本上處于安全區(qū)域內(nèi)。而出現(xiàn)的破裂現(xiàn)象將會在后續(xù)的工序中被修剪掉,不會影響到零件的整體成形質(zhì)量。

隨著摩擦系數(shù)增大,板料最大減薄率增大,最大增厚率減小。摩擦系數(shù)為0.13時,板料出現(xiàn)了破裂的現(xiàn)象。這說明隨著摩擦系數(shù)的增大,板料發(fā)生破裂現(xiàn)象的風險增加。摩擦系數(shù)為0.11時,有效區(qū)內(nèi)的最大減薄率為27.43%,比摩擦系數(shù)為0.12時的最大減薄率小,意味著更不容易發(fā)生破裂現(xiàn)象,而且起皺現(xiàn)象也幾乎都消失了。因此摩擦系數(shù)為0.11時更合理。

2.3 工藝參數(shù)優(yōu)化后的板料厚度分布和減薄分布

圖1時板料進行優(yōu)化后的厚度分布圖。可以看到,板料的整體厚度分布較為均勻,在箭頭所指的區(qū)域內(nèi)(不屬于有效區(qū)域),由于受到較大的拉應力,該區(qū)域的板料厚度最小,為045mm。壓邊部分的板料厚度最大,為0.74mm。

圖2為優(yōu)化后的板料厚度減薄分布圖。板料厚度減薄均勻,但在箭頭所示區(qū)域內(nèi)減薄明顯,板料最大減薄率為3563%,超過了30%最薄極限厚度,但出現(xiàn)在工藝補充面上,不屬于板料的有效區(qū)域,在后續(xù)工序中會被修剪掉,有效區(qū)域內(nèi)的板料最大減薄率為27.43%,未超過30%最薄極限厚度,有效區(qū)域內(nèi)的板料最大增厚率為1.47%,符合板料成形的要求。

綜合得出,壓邊力為850kN,摩擦系數(shù)為0.11時,為生產(chǎn)合格翼子板的理想工藝條件。

2.4 翼子板成形仿真試驗驗證

為驗證翼子板數(shù)值模擬的準確性,進行成形模擬零件和沖壓零件的對比,取一塊翼子板零件沖壓板料,采用電腐蝕的技術在其表面上印制網(wǎng)格點,然后在沖壓模具上進行實際生產(chǎn)。采用德國GOM公司的光學應變測量系統(tǒng)ARGUS對翼子板進行測量分析。

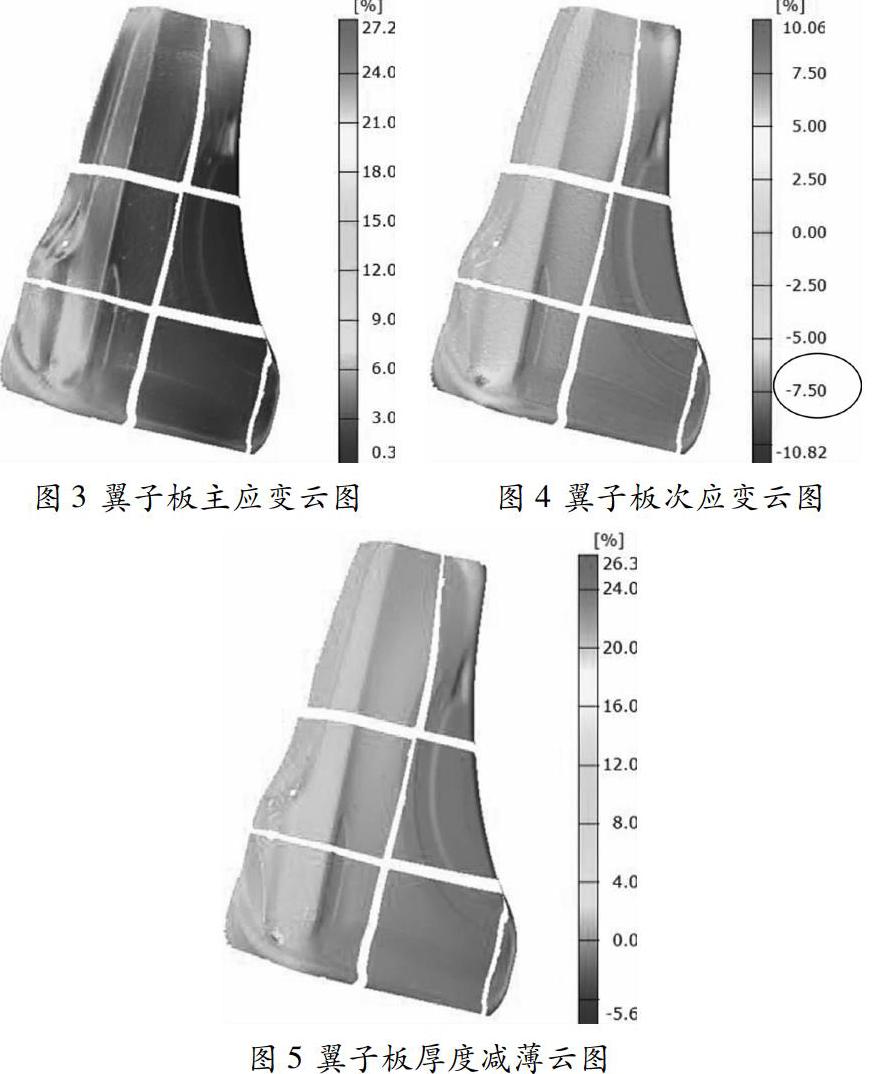

圖3、4、5分別為翼子板的主應變圖、次應變圖和厚度減薄圖。圖4中圓圈區(qū)域?qū)闹鲬冏畲螅禐?7.2%,對應的次應變?yōu)?0.06%,說明材料的變形方式以脹形為主;翼子板成形后的厚度減薄最大值26.3%,未超過30%最薄極限厚度,與模擬結(jié)果一致,說明用數(shù)值模擬分析對零件成形的預測是可行的。

3 結(jié)論

(1)使用PAM-STAMP 2G軟件對翼子板成形的過程進行數(shù)值模擬分析,可以預測翼子板成形過程中的起皺和破裂現(xiàn)象。

(2)通過研究壓邊力和摩擦系數(shù)對翼子板成形性能的影響,根據(jù)兩種參數(shù)的變化規(guī)律,優(yōu)化翼子板的工藝參數(shù),得到了理想的成形零件。

(3)通過對比驗證翼子板實物零件和模擬零件的成形質(zhì)量,板料沖壓成形過程的模擬分析可有效預測成形過程中可能出現(xiàn)的起皺和破裂現(xiàn)象,減少實際生產(chǎn)過程中的試模次數(shù),降低成本,提升零件的成形質(zhì)量。

參考文獻:

[1]楊曼云,孫希平,李琦.薄板沖壓數(shù)值模擬技術在汽車覆蓋件制造中的應用[J].CAD/CAM與制造業(yè)信息化,2006(10):81-83.

[2]代洪慶,劉曉晶,閆巍,等.汽車覆蓋件沖壓成型的計算機仿真[J]制造業(yè)信息化,2006(5):90-91.

[3]王家昆,李琦,胡東勇,等.汽車覆蓋件沖壓成形的數(shù)值模擬[J].模具工業(yè),2006,32(2):1-5.

[4]劉海濤,覃希治.典型薄板沖壓件的工藝分析與實現(xiàn)[J].金屬加工,2010(17):47-51.