鉛電解工藝中如何提升電效

王占全,楚建偉

(青海西豫有色金屬有限公司,青海 格爾木 816099)

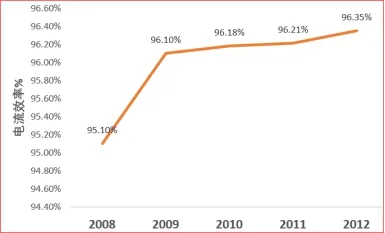

某鉛鋅冶煉廠的電鉛生產(chǎn)車間建設(shè)于2005年,該車間的設(shè)計生產(chǎn)能力為生產(chǎn)精鉛3萬噸/年。該車間經(jīng)過3年建設(shè)調(diào)試,在2008年末正式投產(chǎn)。在該車間送電2個月之后所測電流效率達到了95%,為了進一步提升電流效率,該車間加強各方面的管理力度,爭取將電流效率提升到96%以上。

1 鉛電解工藝中電流效率影響因素

鉛電解工藝生產(chǎn)中,電流效率是其中非常關(guān)鍵的工藝參數(shù),直接決定了企業(yè)的生產(chǎn)效益。電解生產(chǎn)中實際析出量與理論析出量兩者之間的比值稱為電流效率,可以看出電流效率越高表明電解工藝越好,企業(yè)效益越優(yōu)[1]。電流效率η可以用如下公式進行表示:

η=Q/3.863ITN

其中,Q和I分別表示陰極實際析出量以及電解時的電流大小;3.865表示與鉛元素相關(guān)的常量;T表示通電時間,單位為h;N表示開動槽數(shù)。

基于上式可以看出,對電流效率產(chǎn)生影響的技術(shù)參數(shù)主要包括開動槽數(shù)、電解電流大小、通電時間和實際析出量。導致實際析出量無法達到理論析出量的原因在于實力生產(chǎn)中會存在副反應,電流存在斷路、短路、漏電等問題,使得電能無法得到全部利用[2]。正是由于受到多種因素的影響,所以電流效率無法達到100%,正常情況下鉛電解電流效率維持在95%~97%范圍。

1.1 短路、斷路方面的影響

很多原因會造成電極短路,例如出鉛結(jié)晶較差、長粒子等等,而斷路則主要是由于電極析出鉛和導電棒接觸不良所形成的。造成短路和斷路情況是多方面因素造成的,例如在鉛電解生產(chǎn)管理中操作人員素質(zhì)較差、責任心不足、每道工序之間的協(xié)調(diào)等等。

通過相應的調(diào)查可知,該車間電流效率受到短路和斷路的影響達到20%~30%,主要原因就是電解槽內(nèi)部陰陽極相接塊數(shù)較多。在陽極鉛生產(chǎn)過程中大部分都不滿足電解下槽要求,具有非常嚴重的飛邊毛刺[3]。另外,陰極生產(chǎn)方面也存在著質(zhì)量問題,例如始極片鉛發(fā)生比較嚴重的傾斜,同時裝槽質(zhì)量也較差就容易引發(fā)短路以及斷路的問題。

1.2 漏電方面的影響

電解漏電主要包括如下幾方面的問題:

第一,電解槽和大地絕緣不良所形成的漏電;

第二,因為電解液循環(huán)屬于閉路系統(tǒng),在電解槽和電解液循環(huán)低位槽之間會形成比較大的電壓降,這就容易造成循環(huán)低位槽和大地絕緣較差而發(fā)生漏電問題;

第三,因為電解槽設(shè)置過程中所形成的槽數(shù)串聯(lián)形式造成不同槽之間形成非常大的電壓降,此種電壓降由于串聯(lián)列槽式而引發(fā)漏電;

第四,輸電路線也會對地所造成漏電。

1.3 作業(yè)周期和化學溶解的影響

鉛具有非常強的活動,在鉛生產(chǎn)過程中無法按照正常生產(chǎn)周期實施裝出槽,很難避免裝入的陰極鉛會長時間浸泡在電解槽當中,這就大大增加了陰極鉛的返溶,嚴重情況下會造成陰極析出速度和化學溶解速度之間的短時間平衡,從而造成所輸出到電解槽當中的直流電做較大的無用功,嚴重浪費了電能。

1.4 副反應的影響

所謂的副反應是指并非想要的化學反應,會消耗一部分電能,從而限制電流效率的提升。

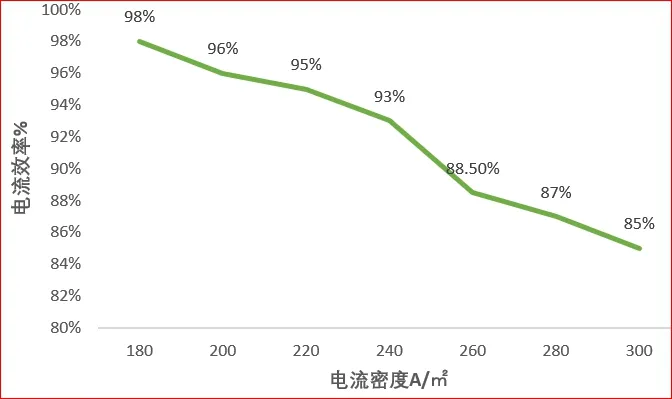

除上述原因外,電流效率還受電流密度大小影響,具體影響規(guī)律如圖1所示。

2 鉛電解工藝中電流效率提升措施

2.1 避免出現(xiàn)短路

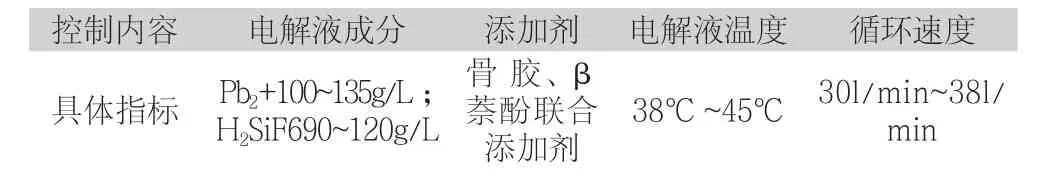

首先,電解時的電流狀態(tài)對鉛結(jié)晶狀態(tài)有直接影響,正常情況下鉛結(jié)晶時處于平滑致密狀態(tài),順著陰極長度方向具有非常顯著的紋路,寬度保持在1mm~1.5mm范圍內(nèi)。鉛結(jié)晶狀態(tài)影響因素是多方面的,主要包括循環(huán)速度、添加劑類型、電解液溫度等。為了有效控制鉛結(jié)晶狀態(tài),需要控制具體參數(shù)如下表1所示。

圖1 電流效率隨電流密度的演變曲線

表1 析出鉛結(jié)晶控制指標

根據(jù)表1所述的技術(shù)參數(shù)進行控制可以得到較為理想的鉛結(jié)晶狀態(tài),可有效避免毛刺狀及樹狀結(jié)晶的形成。

第二,避免出現(xiàn)長徑比較大的鉛粒子。影響鉛粒子長徑比的因素主要包括鉛的結(jié)晶狀態(tài)、陽極泥附著情況、電力線布置特征等。在實際操作過程中可以通過如下幾種方式對鉛粒子的長徑比進行控制:

(1)可通過對陰極和陽極表面平整性進行控制、對入槽陰極和陽極位置進行調(diào)整、嚴格控制殘極率、第一時間撈出掉極等等方式,能夠有效降低電力線分布不均所造成的長粒子量。

(2)要對陽極的化學成分進行有效控制,要確保Pb>98.5%、Sb在0.4%~0.6%,要最大程度降低雜質(zhì)的含量,同時要控制循環(huán)速度在30~38l/min范圍內(nèi),通過這些措施能夠防止陽極泥粒子的形成[4]。

利用上述措施可以大大降低短路發(fā)生的概率,但是一旦產(chǎn)生了短路問題可以通過下表所示的相應方式進行處理。

2.2 避免斷路情況的產(chǎn)生

可以采取如下幾種方式控制極板發(fā)生斷路的情況,避免其產(chǎn)生涼燒的問題。

第一,在進行陰極制作時,要增強導電棒的清洗,要嚴格控制酸度以及光棒機的轉(zhuǎn)動時間,至少達到20min。同時要對光棒后導電棒上的稻殼進行仔細清理,要將其表面的氧化膜完全清理干凈,同時也要確保不存在破碎稻殼粘附在表面。第二,裝槽過程中一定要確保導電銅排的有效性,務必要將其表面擦出本色,同時要在其表面涂有適量甘油,以此來降低導電棒的氧化反應,確保其導電性滿足實際使用需要;第三,如果手模發(fā)生短路,則需要對其溫度進行持續(xù)監(jiān)測,如果出現(xiàn)陰極溫度較低的情況,必須立即采取措施處理,防止出現(xiàn)涼燒的情況。

2.3 降低Fe離子的量,防止氫的析出

對于鉛電解的工藝來說,其在正常運行情況下并不會造成氫的析出。在活法冶煉過程中已經(jīng)將大多數(shù)Fe離子去除掉,即使存在一定量Fe離子進入到了陽極電解液中也并不會產(chǎn)生析出的情況。但是Fe離子具有較強的活躍性,其會在陰陽極二三價之間進行轉(zhuǎn)變,該反應會消耗大量電能,從而限制電流效率的提升。基于此,在實踐生產(chǎn)中必須對電解液中的Fe離子含量進行嚴格控制,通常不得超過3g/L。

2.4 避免出現(xiàn)化學溶解

所謂化學溶解就是指已經(jīng)析出的鉛和酸發(fā)生反應的過程,為了有效降低陰極的化學溶解情況,需要控制電解液處于合適的溫度(一般在38℃~45℃范圍內(nèi)),同時也要控制游離酸以及鉛離子的濃度,一般電解液Pb2+100~135g/L;H2SiF690~120g/L。

2.5 降低漏電損失的發(fā)生

要確保良好的絕緣性能,這是降低漏電損失的根本,一般可以在槽體下部墊瓷磚,并且在管線和支座的連接位置鋪設(shè)軟聚氯乙烯。雖然具有較好的絕緣條件,但在生產(chǎn)過程中電解液粘附在上述零部件表面,或多或少會造成漏電現(xiàn)象。所以需要在最大限度上提升生產(chǎn)區(qū)域的干燥性,并且對生產(chǎn)設(shè)備進行仔細全面檢查,防止出現(xiàn)漏液問題。

2.6 對電流密度進行優(yōu)化

電解生產(chǎn)中電流密度是極為關(guān)鍵的工藝參數(shù),稍微提高電流密度能夠在一定程度上細化鉛結(jié)晶狀態(tài),從而提升電解效果。但如果電流密度過大,會使得陰極附近的鉛離子下降速度顯著提升,造成的后果就是結(jié)晶持續(xù)向外部延伸,最終得到毛刺狀或者樹枝狀的結(jié)晶狀態(tài),進而加大出現(xiàn)短路問題的概率。大量的實踐經(jīng)驗表明,電流密度控制在180A/m2~200A/m2范圍內(nèi)可以獲得比較高的電流效率。

利用有效的工藝條件控制以及嚴格的操作方式能夠大大提升鉛生產(chǎn)的電流效率,能夠使其穩(wěn)定上升,具體情況如圖2計劃。

圖2 電流效率圖

3 結(jié)語

雖然該電鉛生產(chǎn)車間經(jīng)過一些列有效措施確保了電流效率具有穩(wěn)定的提升,并且保持著工藝的穩(wěn)定性,但是相對于國外較好的電流效率(98%)還具有較大的差距。這就需要后續(xù)要更加深入分析研究,增強管理水平,進一步提升電流效率,保證鉛電解的順利實施。