熔融石英陶瓷熱壓鑄成型的研究

周彩樓,臧幼潔,李計元,孫佳琦,郭 飛

(天津城建大學 材料科學與工程學院,天津 300384)

0 引 言

20世紀 60年代,熔融石英陶瓷最早由美國Georgia理工學院研制成功,它是以熔融石英塊或熔融石英粉為原料,經過粉碎、燒結的非晶態產品[1]。熔融石英陶瓷由于具有熱膨脹系數小、熱穩定性好、電絕緣性好、耐化學侵蝕性好等特性,因此被廣泛應用在宇宙飛船、火箭、導彈、雷達、原子能、電子、鋼鐵、煉焦、有色金屬、玻璃等領域。國際上在熔融石英加工技術方面處于領先水平的國家有美國、德國、日本和俄羅斯,但均對我國實施技術封鎖,只出口產品不轉讓技術。國內受提純技術和成本的制約,規模化生產的熔融石英中SiO2含量一直無法突破99.99%,面臨著產品附加值低、能耗高、環保問題突出、資源浪費嚴重等問題。目前熔融石英陶瓷坯體的成型方法主要有凝膠注模成型、注漿成型、等靜壓成型、熱壓鑄成型等[2],其中,凝膠注模成型是國內常用的方法之一。侯清麟[3,4]等通過討論注凝成型工藝的影響因素,發現熔融石英陶瓷的難以致密性是其最大的問題。為了解決這個問題,趙增寶用固相含量為 50wt.%的陶瓷料漿制備出密度為 1.6 g/cm3的熔融石英陶瓷[5]。綜合考慮各種因素,本文優先選用熱壓鑄成型工藝。

熱壓鑄成型是利用有機物(大部分為石蠟)高溫流變的特性,對陶瓷漿料進行壓力下的鑄造成型。熱壓鑄成型操作簡單、成型時間短,成型的產品基本無需后期加工,所燒制的陶瓷制品尺寸較其他成型方法準確,光潔度高,由于注入時有較高的壓力,所以燒結出的陶瓷強度也比一般的成型方法高。基于以上幾點優勢,熱壓鑄成型方式得到普遍應用[6]。

熱壓鑄成型在工業陶瓷生產中是一種常用的成型方法,但熱壓鑄成型工藝常常會因各種原因出現多種缺陷,這些缺陷不僅會給后續的排蠟工藝帶來難度,還會影響到產品的體積密度、氣密性、抗折強度等性能[7]。另外,石蠟與表面活性劑(油酸、硬脂酸)的用量也會影響到熔融石英的流動性及坯體的強度,進而影響到成型工藝。所以本實驗主要研究的內容是通過配制不同比例的添加劑,探究不同比例的石蠟、硬脂酸和油酸對蠟漿流動性的影響,并優化熔融石英熱壓鑄成型工藝配方。通過對配方的分析,探究燒成溫度對熔融石英體積密度、收縮率和吸水率的影響。

1 試 驗

1.1 原 料

本試驗所用主要原料是江蘇連云港某公司生產的高純熔融石英粉料,規格為325目,密度2.2g/cm3,熔點為1700 ℃,石蠟為氯化石蠟,表面活性劑為油酸與硬脂酸。

1.2 試驗過程

將熔融石英粉料放入烘箱中烘干并預熱,將氯化石蠟與表面活性劑(油酸、硬脂酸)放入攪拌機中熔化,再放入粉料進行均勻攪拌、混料;然后將混合好的漿料放入熱壓鑄機中鑄成坯體,漿桶溫度為80 ℃,漿口溫度為90 ℃,注漿時間為4 s,脫模時間為2 min;再將熱壓鑄成型的試樣放入匣缽中,進行低溫排蠟;最后將試樣放入電爐中,升溫速率為10 ℃ /min,達到最高溫度后保溫10 h,待電爐冷卻至室溫后取出試樣,測試其性能。

脫脂排蠟是熱壓鑄工藝中一個重要的環節。熱壓鑄成型的坯體中含有石蠟與表面活性劑,而石蠟在燒成過程中,它會受熱軟化并使坯體發生變形。為了保持坯體的形狀并有足夠的強度,燒制前必須進行排蠟[8]。排蠟工藝包含傳統排蠟工藝和低溫脫脂排蠟工藝,其中,傳統工藝在排蠟窯內進行,低溫脫脂排蠟工藝在烘箱內進行。本試驗采用低溫脫脂排蠟。將熱壓鑄成型的試樣放入匣缽中,使用氧化鋁粉末作為埋粉,將匣缽放到烘箱中,并打開鼓風機,進行低溫排蠟。

2 結果與討論

2.1 熔融石英粉料粒度分析

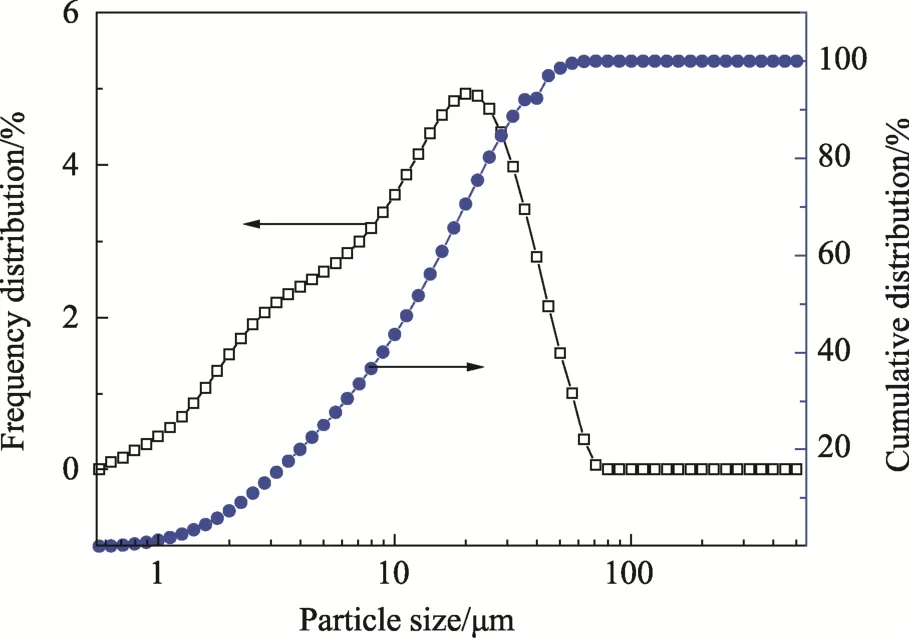

圖1為粒度分布圖。可以看出熔融石英粉的頻度分布為一個單峰,該粉料中粒徑在10-20 μm之間的顆粒占比最多,中位徑 D50為 12 μm,33 μm以下的顆粒占 90%以上。近似于正態分布,說明大部分顆粒為中間顆粒。

圖1 熔融石英粉的粒度分布圖Fig.1 Particle size distribution of the fused silica

2.2 熔融石英蠟漿配方研究

熱壓注漿料需要塑化劑來幫助其成型,常用的塑化劑是石蠟,石蠟熔點低,為55-60 ℃,不與粉料發生化學反應[9]。熱壓鑄蠟漿是粉料和石蠟兩元分散系統的懸浮體,但由于粉末是極性的,塑化劑是非極性的,這兩種材料不容易吸附,長期加熱后容易產生沉淀現象。因此,表面活性劑通常作為介質被添加作為粉末和塑化劑中。表面活性劑由親水性極性基團和親脂性非極性基團組成。當粉料和塑化劑相互混合時,活性劑中的羧基為極性,可以與粉末結合,烷基是非極性的,可以與塑化劑混合,通過這種方式,表面活性劑可以間接地吸附粉料和塑化劑。常用的表面活性劑為油酸、硬脂酸等[10]。油酸、硬脂酸在熔融石英粉料與石蠟之間起著橋梁的作用,間接地提高了蠟漿的流動性,并減少石蠟用量。

塑化劑的用量根據粉末特性和粉末粒徑來確定,石蠟的加入量一般在12-28wt.%。表面活性劑的添加量主要由料漿的流動性決定,油酸的添加量通常為 0.4-0.7wt.%,硬脂酸的用量為石蠟用量的5wt.%左右[11]。所以結合購買的粉末的粒徑及料漿的流動性,初步確定配方的大致范圍為:石蠟的加入量為 20-28wt.%,油酸的加入量為0-0.8wt.%,硬脂酸的加入量為1-11wt.%。

2.3 熔融石英漿料的流動特性

熔融石英漿料的流動性主要取決于顆粒間的內聚力粉料和塑化劑及表面活性劑的加入量。對于漿料來說,漿料的粘度是非常重要的,其粘度小,成型性能好,流動性好,可塑性高。但過多的含量會增加試樣的收縮率、氣孔率和吸水率;過少的含量又會影響漿料流動性。本實驗通過測定熔融石英漿料流出熔體流動速率儀的質量來檢驗漿料的流動性能。預測熔體流動速率是根據ISO標準稱取試樣加入質量,預設溫度為石蠟的熔點溫度,分別測試不同的溫度得出蠟漿流動速率的最適溫度,將口模、料桿放入爐膛,等溫度穩定后,將試樣放入料筒,并壓實,加料完畢后開始試驗,記錄在相同時間內混料流出的質量,每組試樣做 5組平行實驗,并計算平均值,從而得出漿料的流動性。

2.3.1 溫度對蠟漿流動性的影響

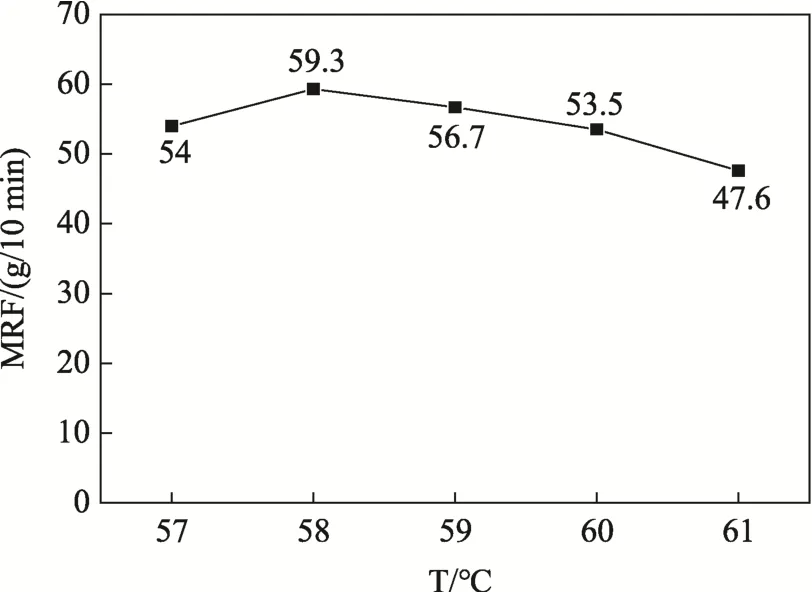

在控制硬脂酸加入量 5wt.%、油酸加入量0.4wt.%和石蠟加入量 25wt.%且比例不變的情況下,分別測試在不同溫度下蠟漿的流動性,結果如圖2所示。

圖2 溫度對蠟漿流動性的影響Fig.2 Fluidity of the wax paste as a function of temperature

由圖 2可以看出,隨著溫度持續上升,蠟漿的流動性也會不斷上升,但溫度在58 ℃的時候出現一個峰值,所以將58 ℃設定為測試時的溫度。

2.3.2 石蠟的含量對流動性能的影響

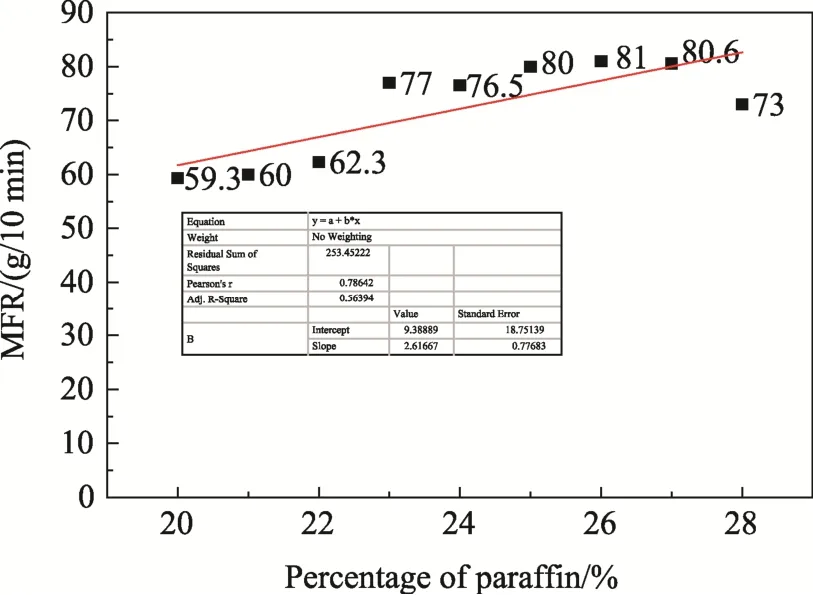

分別控制硬脂酸和油酸的用量不變只改變石蠟的用量,來配制熔融石英的混料,并在58 ℃時測定它們的流動性,測定結果如圖3所示。

圖3 石蠟的含量對流動性能的影響Fig.3 Fluidity of the wax paste as a function of the content of paraffin

由圖 3中擬合線可以看出,石蠟的量與流動速率的關系為y=9.38889x+2.61667,擬合度因子為0.56394。隨著石蠟的含量變化,流動性能明顯提高,當石蠟用量低于 23wt.%時,蠟漿流動性的上升,變化趨勢最大,流動速率達到了 77%。當用量高于 23wt.%時,流動速率有下降的趨勢,流動速率下降為76.5%。接著趨于平穩,流動速率保持在80%左右。從以上趨勢說明,石蠟作為塑化劑,適當的增加含量可以降低粘度,改善成型性能與流動性能。但過多的含量會影響產品的質量與漿料的穩定性。所以將石蠟的配方用量定為上升變化趨勢最大時的用量,即石蠟用量為 23wt.%時,流動性能最佳。

2.3.3 硬脂酸的含量對流動性能的影響

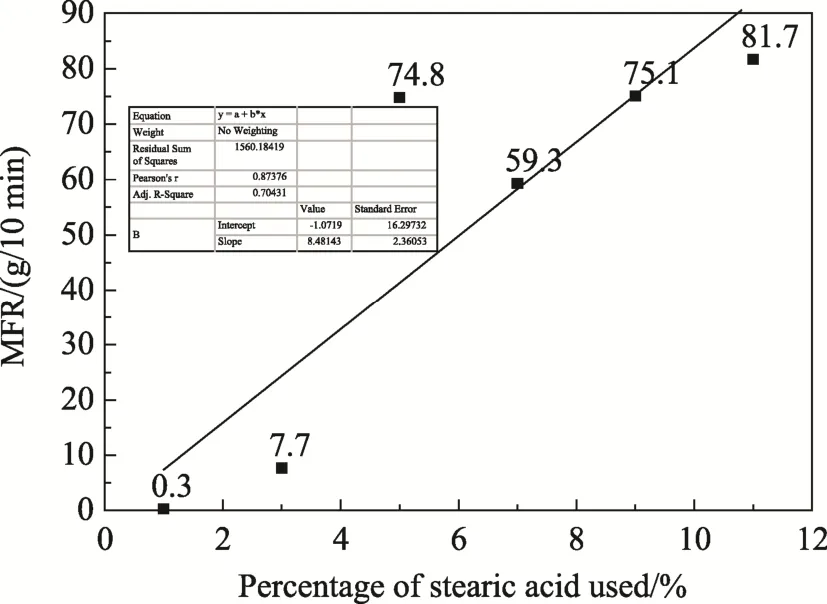

在不加油酸,石蠟用量為 23wt.%,只改變硬脂酸用量的情況下,配制不同混料,分別在58 ℃時測定它們的流動性,測定結果如圖4所示。

圖4 硬脂酸的含量對流動性能的影響Fig.4 Fluidity of the wax paste versus the content of stearic acid

由擬合線可以看出,硬脂酸的含量與流動速率的關系為 y=-1.0719+8.48183x,擬合度因子為0.70431。隨著硬脂酸的加入量增多,蠟漿的流動速率越來越高,當硬脂酸為5wt.%時,它的流動速率上升變化趨勢最高,流動速率從 7.7%達到了74.8%。所以將硬脂酸配方的用量定為5wt.%。2.3.4 油酸的含量對流動性能的影響

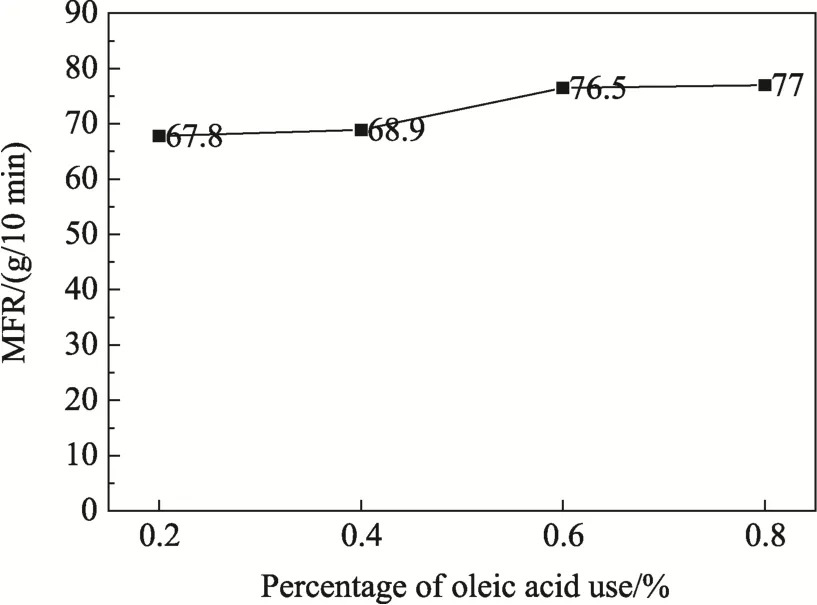

分別配制 4組混料在不加硬脂酸的情況下,只改變油酸的量,分別在58 ℃時測定蠟漿的流動性,測定結果如圖5所示。

由圖 5可以看出,油酸存在最佳區域,油酸用量為0.6wt.%時,流動速率達到最大值為76.5%。油酸含量過高,加入量為0.8wt.%時,會形成多分子層,使蠟漿性能下降。油酸含量過少,加入量為 0.2wt.%和 0.4wt.%時,蠟漿不成形,橋梁作用不完全。所以當油酸用量為0.6wt.%時,它的上升變化趨勢最大,故將油酸配方的用量定為0.6wt.%。

圖5 油酸的含量對流動性能的影響Fig.5 Fluidity of the wax paste versus the content of oleic acid

2.4 燒成溫度對試樣性能的影響

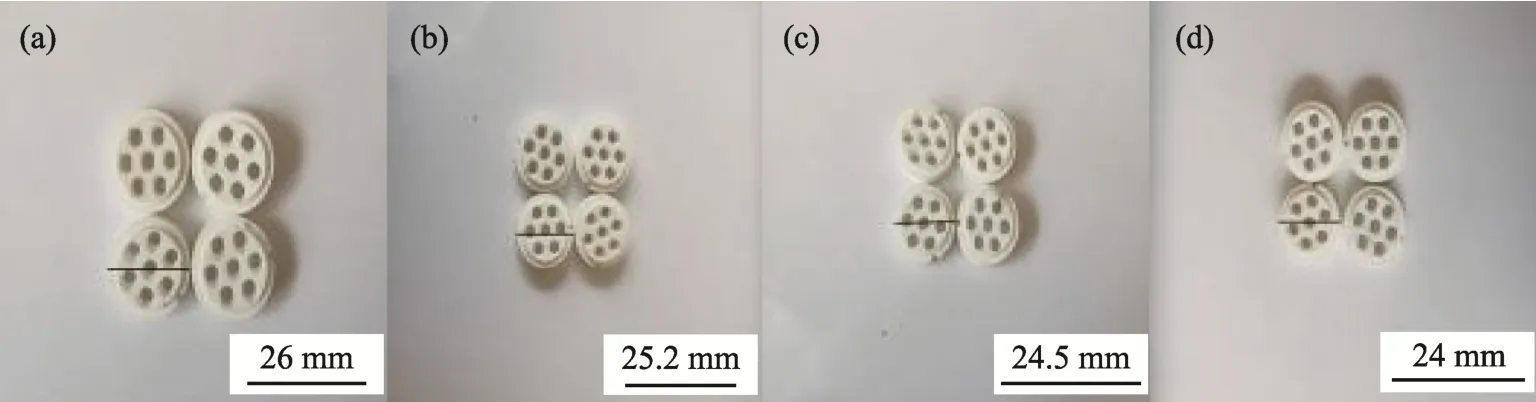

將排蠟后的陶瓷坯體置于箱式電阻爐中,分別于1100-1600 ℃的溫度下進行燒制,燒制后的試樣結果如圖6所示。

由圖 6可以看出燒結后的試樣隨著溫度的上升,試樣的大小有變化,分別測定陶瓷試樣的收縮率、吸水率和體積密度結果如表1所示。

如圖7所示為熔融石英在不同溫度下的電鏡圖。

圖6 不同燒成溫度下所制備的陶瓷試樣 (a) 1100 ℃;(b) 1300 ℃;(c) 1500 ℃;(d) 1600 ℃Fig.6 Ceramic samples prepared at different sintering temperatures (a) 1100 ℃; (b) 1300 ℃; (c) 1500 ℃; (d) 1600 ℃

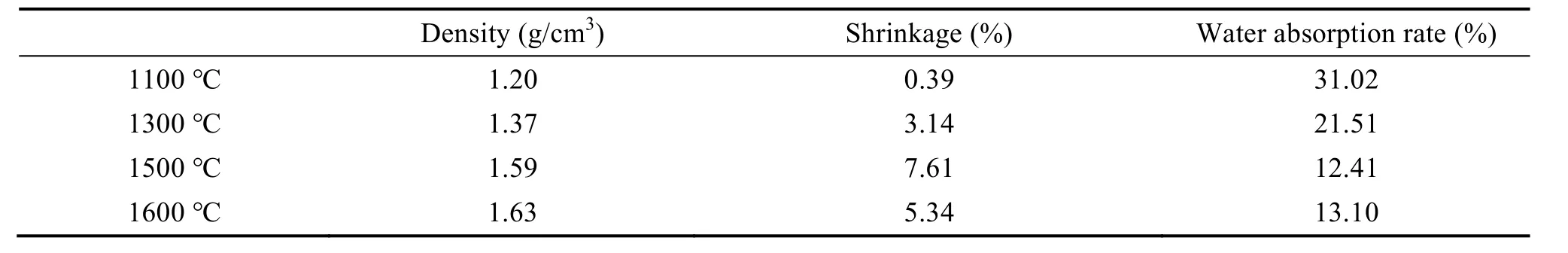

表1 燒成溫度與試樣的收縮率和吸水率、體積密度的關系Tab.1 Density, shrinkage and water absorption rate of the samples sintered at different temperatures

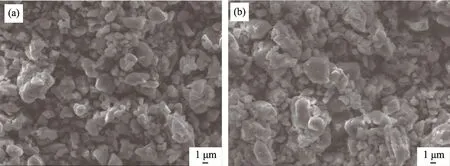

圖7 熔融石英在不同溫度下的SEM圖像:(a) 1300 ℃;(b) 1500 ℃Fig.7 SEM images of the fused silica samples sintered at different temperatures (a) 1300 ℃; (b) 1500 ℃

一般情況下,隨著燒成溫度的提高,制品更加致密化,有關研究表明:1300 ℃為一個轉折點,當溫度高于1300 ℃時,坯體的收縮率明顯放慢,吸水率稍有上升。這說明燒成溫度達到某一溫度時,產生了一些可以影響燒結、收縮率及吸水率的因素。所以為了保持材料非晶態、有足夠強度,燒成溫度應盡可能的高[12]。

由表1可以看出,在其他條件相同的條件下,當燒成溫度從1100 ℃上升到1600 ℃時,隨著燒成溫度一直上升,試樣的收縮率從 0.39%增加到5.34%,密度也從1.2 g/cm3增加到1.63 g/cm3。但吸水率有明顯的下降,從31.02%下降到11.10%。在 1500 ℃時,試樣的收縮率到達一個最大值即7.61%,溫度繼續上升,收縮率反而下降。同樣在1500 ℃時,試樣的吸水率下降趨勢逐漸趨于平緩,在1500 ℃時吸水率下降到12.41%,在1600 ℃時吸水率又上升到13.10%。密度在1500 ℃也趨于平穩。而且從圖 7燒結后的形貌可以看出,樣品的收縮率增加,體積密度增大,燒結的樣品更加致密[13]。綜合以上可知,試樣的燒成溫度為1500 ℃最適宜。

3 結 論

本試驗以熔融石英作原料,結合熱壓鑄成型工藝,研究了石蠟、硬脂酸和油酸對蠟漿流動性的影響以及燒成溫度對陶瓷試樣的影響。根據蠟漿流動性和熔融石英粉料粒徑得出優選蠟漿配方的石蠟用量為 23wt.%、硬脂酸用量為 5wt.%、油酸用量為0.6wt.%。

試驗確定最佳燒成溫度為 1500 ℃,密度為1.59 g/cm3,致密性良好。與注凝成型工藝相比,雖然固相含量為50wt.%的料漿制成的熔融石英陶瓷密度為1.6 g/cm3,但料漿的固相含量過高,會導致料漿的流動性小,粘度大,同時也會導致漿料在成型時,結構不均勻,形成較多缺陷。綜上所述,熱壓鑄成型工藝可獲得良好的致密性。